Опыт изготовления лопаток модели турбокомпрессора с повышенной точностью в условиях опытного производства

Используемые программно-технические средства

Высокоскоростная черновая фрезерная обработка

Определение рациональных технологических параметров чистовой (финишной) обработки

Контроль точности изготовления

В условиях опытного производства основу технологического процесса для изготовления лопаток аэродинамической модели турбокомпрессора составляет обработка на станке с ЧПУ, обеспечиваемая современными возможностями САПР.

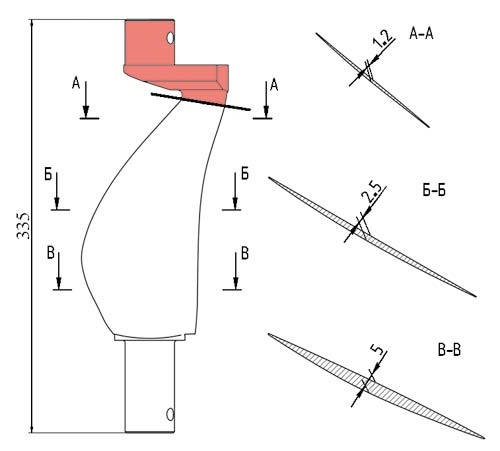

Важной особенностью изготовления лопаток является их малая толщина (рис. 1). Максимальные толщины детали варьируются от 5,0 до 1,2 мм. Они расположены по центральной линии поверхности и уменьшаются к носику и хвостику лопатки. Вследствие большой переменной стреловидности передней кромки, а также изменения хорды (ширины детали) по радиусу, ее закрепление выполняется с заметным эксцентриситетом. В результате возможный прогиб детали при обработке усугубляется ее закручиванием при приложении усилий резания в области кромок.

Рис. 1. Эскиз лопатки из жаропрочной стали (черновая и чистовая обработка σв > 1100 МПа, HRC = 35-40). Розовым цветом показан удаляемый сегмент

Другим фактором, определяющим обработку, становится ее производительность. Качественные заготовки из цилиндрического проката (кругляка) с размерами Ø 160x370 мм имеют массу 58,4 кг при весе самой детали приблизительно 0,7 кг, поэтому требуется снимать чрезвычайно большой объем материала. В целом на партию лопаток из 78 единиц вес снимаемого материала составляет около 4500 кг.

При изготовлении требовалось обеспечить точность воспроизведения на станке заданных в математической модели геометрических размеров порядка 0,04 мм с последующей ручной финишной полировкой.

Используемые программно-технические средства

Обработка выполнялась на пятиосевом обрабатывающем центре DMU 70 eVolution фирмы DMG (Германия) фрезами производства компании Sandvik Coromant (Швеция).

Исходная математическая модель лопатки была подготовлена в системе CATIA V5. В качестве базовых проектно-технологических программных средств для дальнейшей работы были использованы программные продукты семейства Power Solution компании Delcam plc (Великобритания), в том числе следующие продукты:

- конвертор данных PS-Exchange, необходимый для преобразования форматов представления математических CAD-моделей;

- CAD-система PowerSHAPE, предназначенная для построения математической модели лопатки с технологическими установочными базирующими элементами, а также технологических моделей заготовок после черновой и получистовой обработки. При помощи PowerSHAPE также подготавливалась расчетная модель для системы NASTRAN для оценки деформации детали от усилий резания и собственных частот колебаний;

- CAM-система PowerMILL для программирования высокоскоростной фрезерной обработки в пятиосевом режиме;

- PowerINSPECT — программа для оценки точности изготовления на основе сопоставления результатов замеров с исходной математической моделью.

Высокоскоростная черновая фрезерная обработка

Производителем инструмента даны предварительные рекомендации по режиму обработки жаропрочной стали. Однако при практическом фрезеровании даже массивной заготовки производительность приходится ограничивать вследствие вибраций шпиндельной группы (шпиндель, патрон и оправка, инструмент). Вибрации вызывают ускоренное разрушение инструмента и повышенный износ станка. Производительность, полученная путем уменьшения глубины фрезерования для исключения вибраций, составила 3,3 см3/мин стали. При этом на черновую обработку одной лопатки потребовалось бы 18 часов. Изготовление всей партии 78 лопаток заняло бы порядка 1400 часов, что при двухсменной работе составляет около 90 дней, что недопустимо по срокам контракта.

В результате проведенного технологического эксперимента с варьированием скорости резания (по вращению шпинделя) и глубины резания удалось получить сочетание параметров, сокративших интенсивность автоколебаний шпиндельной группы при повышении производительности черновой обработки до 32,5 см3/мин, то есть почти в 10 (!) раз. Стойкость режущих пластин при этом оказалась достаточной для обработки всей лопатки.

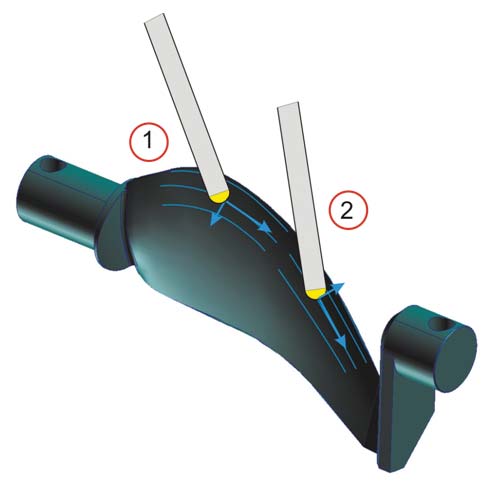

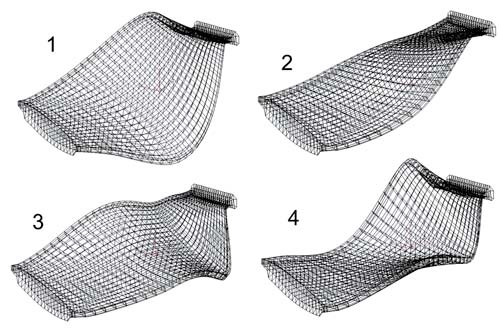

Для черновой обработки были выбраны траектории типа «петля» с односторонним попутным удалением припуска (рис. 2).

а

Рис. 2. Рассмотренные стратегии обработки лопатки

Чистовая обработка

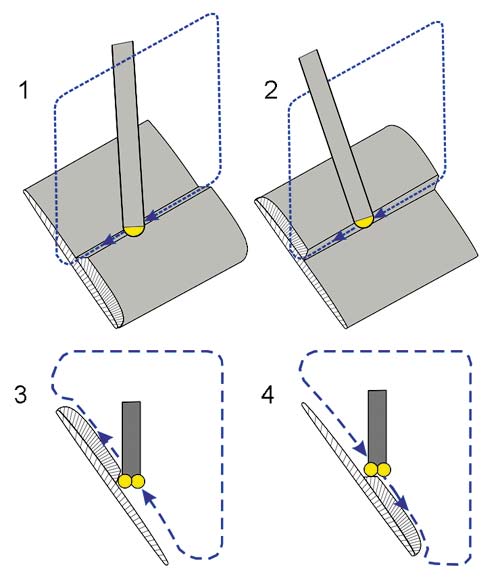

Необходимым условием разработки управляющих программ и оценки величины удаляемого припуска стало определение прогибов детали от усилий фрезерования.

Рассмотрение возможных стратегий движения инструмента (см. рис. 2) показало, что минимальные усилия, нормальные к обрабатываемой поверхности со стороны инструмента, соответствуют режиму 4 (см. рис. 2б) — съему припуска при опускании с постоянным углом между осью фрезы и нормалью к обрабатываемой поверхности.

a

Рис. 3. Оценка прогиба лопатки: а — измерение сил резания; б — прогиб детали

В принципе, оценка компонентов силы резания для инструмента с заданной геометрией режущей части может быть выполнена по усредненным величинам удельной силы резания. Однако более точно определить силы резания можно в эксперименте с их непосредственным измерением для ряда значений припуска с использованием тензометрированной динамометрической платформы немецкой фирмы Kistler (рис. 3а).

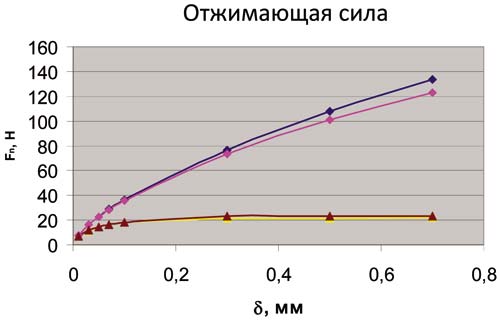

Зависимости максимального прогиба детали от величины припуска показаны на рис 3б. Для финишной обработки выбран припуск порядка 0,4 мм, при котором прогиб на сторону составляет менее 0,02 мм, а следовательно, суммарная погрешность двусторонней обработки примерно 0,04 мм, что соответствует предъявленным требованиям по точности.

Определение рациональных технологических параметров чистовой (финишной) обработки

Условием качества финишной фрезерной обработки является отсутствие вибраций при фрезеровании, снижающих чистоту поверхности. Возникновение вибраций связано с периодическим воздействием фрезы на деталь, а также соотношением частоты воздействия фрезы на обрабатываемую поверхность и собственными частотами колебаний детали.

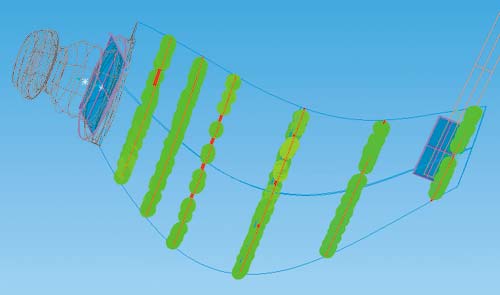

Результаты расчетов первых четырех форм собственных колебаний лопатки, полученные в системе NASTRAN (по модели из PowerSHAPE), показаны на рис. 4, а их частоты приведены в таблице.

δ, мм |

f 1 , Гц |

f 2, Гц |

f 3, Гц |

f 4, Гц |

1,6 |

896 |

1238 |

1627 |

2138 |

1,1 |

871 |

1144 |

1512 |

1933 |

0,6 |

848 |

1045 |

1398 |

1733 |

0,1 |

814 |

924 |

1262 |

1503 |

Рис. 4. Формы собственных колебаний лопатки

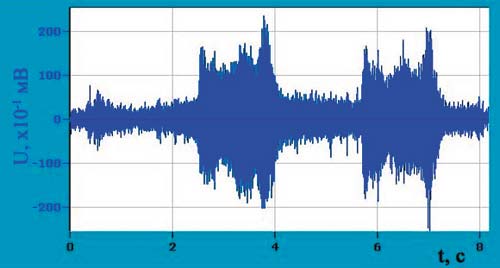

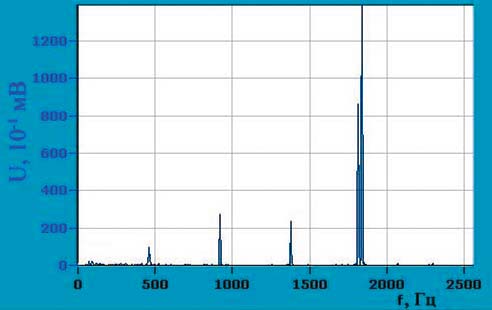

Расчет позволил скорректировать рекомендации фирмы Sandvik Coromant, определившие начальные технологические параметры обработки (n = 13 200 об./ мин, F = 3300 мм/мин, fz = 0,125 мм на зуб, δ = 0,3 мм). Для практической корректировки параметров была проведена обработка экспериментальной лопатки с замером вибраций направленным микрофоном по уровню результирующего звукового давления. На полученном графике (рис. 5а) видно, что при фрезеровании возникают зоны с существенно высокими амплитудами колебаний, соответствующие обработке в окрестностях передней и задней кромок.

a

Рис. 5. Измерение спектра частот: а — уровень звукового давления; б — спектральное разложение сигнала

Спектральное разложение измеренного сигнала показано на рис. 5б. По полученным данным выполнена корректировка технологических параметров, немного увеличившая исходную скорость вращения шпинделя (n = 13 800 об./мин, F = 3450 мм/мин, fz = 0,125 мм на зуб, δ = 0,3 мм). В результате корректировки амплитуды вибраций были сокращены приблизительно в 15 (!) раз. Результирующая чистота обработки соответствует шероховатости ![]() 6-

6- ![]() 7 (Ra = 2,5 – 1,25 μк).

7 (Ra = 2,5 – 1,25 μк).

Контроль точности изготовления

Контроль точности выполнялся в два этапа. На первом этапе осуществлялся предварительный контроль непосредственно на технологической позиции до удаления технологических баз с использованием КИМ типа «манипулятор» (Cimcore Infinite 2028 (рис. 6а), управляемой оператором вручную). На втором этапе выполнялся финишный контроль после удаления технологических баз с креплением в имитаторе посадочного гнезда диска компрессора. Измерения выполняются на портальной КИМ LK-90 (производитель — фирма LK, Великобритания) высокой точности. Обработка данных измерений в пакете PowerINSPECT показала волнообразную погрешность в концевой части лопатки (толщина около 1,5 мм). Анализ выявленной погрешности позволил предположить, что базирующая поверхность у данного конца лопасти изготовлена неточно, с перекосом базирующей площадки относительно собственных осей координат лопатки. Освобождение от закреплений для повторного измерения подтвердило данное предположение: по замерам на КИМ типа «манипулятор» точность изготовления лопатки соответствует требованиям (рис. 6б). Такие же результаты получены и на финишном контроле с использованием более точной КИМ (рис. 7).

a

Рис. 6. Технологический контроль: а — контроль точности с помощью манипулятора Cimcore Infinite 2028; б — визуализация измерений со свободными базами в PowerINSPECT

Рис. 7. Финишный контроль на портальной КИМ LK-90

Рис. 8. Готовая лопатка

Выводы

В данной работе показано, что повышение производительности и качества фрезерной обработки особо сложных деталей требует специального комплекса расчетно-экспериментальных исследований с использованием высокотехнологичного программно-технического оснащения.

Применение CAM-системы PowerMILL компании Delcam plc позволило реализовать на практике стратегии непрерывной пятиосевой обработки, наиболее выгодные с точки зрения уменьшения нагрузок и вибрации системы «станок — приспособление — инструмент — деталь». В результате удалось сократить сроки изготовления лопаток аэродинамической модели перспективного турбокомпрессора (рис. 8) приблизительно в десять раз при обеспечении требуемой точности изготовления.