Учет выполнения производственных работ в цехах ОАО «НПП «Респиратор»

Построение системы управления производством НПП «Респиратор» на базе КИС Omega Production

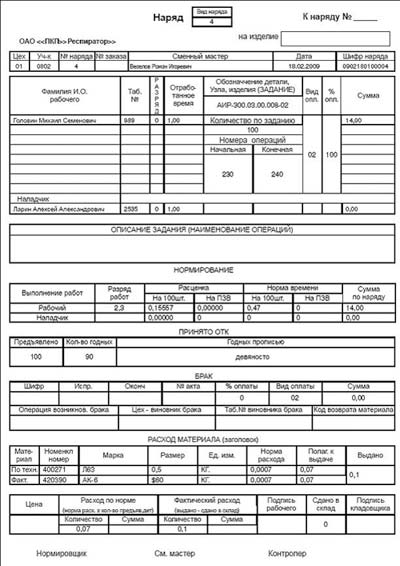

Ведение данных о нарядах на сдельную работу, учет фактических показателей выполнения работ

О предприятии

ОАО «НПП «Респиратор» было образовано в 1932 году. На протяжении более чем 75 лет оно специализируется на разработке и выпуске дыхательной техники различного назначения. В мае 2008 года решением собрания акционеров фирма была преобразована в научно-производственное предприятие. ОАО «НПП «Респиратор» — единственное предприятие в России, являющееся одновременно и разработчиком, и серийным производителем кислородно-дыхательной аппаратуры, в максимальной степени отвечающей требованиям потребителей по техническому уровню, качеству и цене. Кроме того, оно является единственным в России предприятием, осуществляющим поставки полного комплекта кислородно-дыхательной техники для самолетов гражданской авиации. Потребители его продукции — тысячи предприятий и организаций в России, странах СНГ и дальнего зарубежья.

Ученые, конструкторы и технологи ОАО «НПП «Респиратор» работают над созданием изделий в следующих областях:

- авиационная техника — кислородно-дыхательные системы для всех типов военных и гражданских самолетов, а также вертолетов;

- подводная техника — акваланги, индивидуальные дыхательные аппараты, аппараты, применяемые при борьбе за живучесть судов;

- медицинская техника — аппараты искусственной вентиляции легких, кислородные ингаляторы, наркозные аппараты, кислородные станции, системы гипербарической оксигенации, комплект кислородного оборудования для машин скорой медицинской помощи;

- техника противопожарного назначения — воздушные и кислородные дыхательные аппараты для пожарных и спасателей, самоспасатели, контрольно-проверочная аппаратура;

- техника общепромышленного назначения — респираторы, шумозаглушающие устройства, баллоны, вентили, редукторы различного назначения.

Предприятие осуществляет сервисное обслуживание и ремонт производимых агрегатов. В структуру НПП «Респиратор» входят конструкторские бюро, механообрабатывающее и сборочное производства, инструментальное производство, техническая служба (ОГК, ОГТ, ОГМ), лабораторно-испытательный комплекс с опытным производством.

Система качества сертифицирована в соответствии с международным стандартом ИСО 9001.

Построение системы управления производством НПП «Респиратор» на базе КИС Omega Production

Не секрет, что одна из ключевых задач на любом производственном предприятии — это учет выполненных работ. Зная информацию о том, какие работы проведены, кто их выполнял, в какие сроки и с какими результатами, предприятие получает ключевую первичную информацию о состоянии производства, наличии заготовок и полуфабрикатов, размере фактической заработной платы рабочих, остатках материалов, наличии брака, а в итоге — о стоимости незавершенного производства.

Выбирая информационную систему предприятия, на НПП «Респиратор» в качестве основного требования к ней выдвигали наличие возможности оперативного учета и управления производством. КИС Omega Production (разработчик и поставщик — компания Omega Software) в наибольшей степени соответствовала данному критерию предприятия.

К настоящему времени проект построения информационной системы предприятия на базе КИС Omega Production длится уже несколько лет. Завершается построение и запуск одних подсистем, начинается переход к следующим.

Для успешного решения задачи оперативного учета в производстве на предприятии было автоматизировано несколько задач.

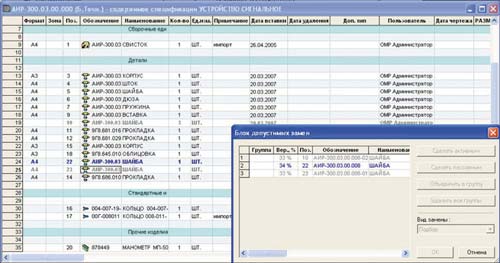

Ведение данных о составе и структуре изделий предприятия

В КИС Omega Production в подсистеме «Управление инженерными данными» организована оперативная работа по ведению данных о составе и структуре изделий предприятия на основе конструкторской документации. При этом ведутся как обычные, так и групповые спецификации.

При этом сотрудники предприятия отмечают простоту и широкие возможности по ведению конструкторской информации, в частности:

- соответствие представления информации в КИС Omega Production стандартам конструкторской документации предприятия. Производственные специалисты могут работать с электронными документами системы так же, как с бумажными оригиналами;

- наличие в едином интерфейсе ведения конструкторской информации механизма по дополнению информации «плановыми» показателями позволяет максимально полно использовать полученную информацию при планировании производства (расчет потребности, формирование планов подразделений).

Ведение данных о составе и структуре изделий предприятия

Следует отметить, что для ускорения запуска системы на предприятии данная информация была импортирована из уже существовавшей системы управления производством собственной разработки. Но реальной экономии времени не получилось. Так, система Omega Production предъявляет более жесткие требования к ведению конструкторской информации в соответствии с ЕСКД, а кроме того, на «Респираторе» много вариантов комплектования готовых изделий, что также слабо учитывалось в прежней системе. Все это потребовало ручной выверки импортированных данных и практически полной их переработки в соответствии с существующей конструкторской документацией и требованиями КИС Omega Production.

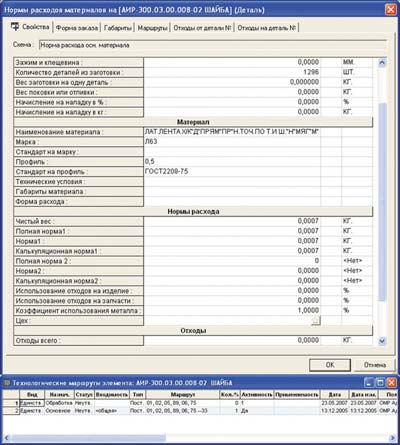

Ведение данных по материалам и материальному нормированию

На НПП «Респиратор» организована оперативная работа по ведению информации по материалам и нормированию расхода основных и вспомогательных материалов в КИС Omega Production. Проведена работа по созданию классификатора материалов с разбивкой его по группам (субконто) и организована работа по его оперативному ведению.

Специалисты нашего предприятия отмечают возможность ведения всей истории изменения материальных нормативов (материалы-заменители, изменение норм) в процессе деятельности нашего предприятия.

При этом следует отметить, что для ускорения процесса запуска системы на предприятии информация о материальных нормативах была импортирована из уже существовавшей системы ведения данной информации.

Ведение данных о маршрутных технологических процессах

Организована на предприятии и оперативная работа по ведению информации о маршрутных технологических процессах (далее — маршрутах) производства изделий НПП «Респиратор». Технологи технического отдела предприятия по всем деталесборочным единицам (ДСЕ) ведут последовательность производственных подразделений (маршруты), в которых выполняются производственные операции в рамках технологического процесса изготовления продукции. Данная информация является ключевой для задач поцехового планирования производства, определения покупных изделий (поскольку изначально ДСЕ могут быть собственного изготовления, позже их могут закупать, а в будущем они могут снова производиться самостоятельно), а также для целей расчета планируемых затрат на заработную плату рабочих.

Ведение данных о производственно-трудовом нормировании

Одним из главных источников данных для планирования и учета производственных работ в цехах являются пооперационно-трудовые нормативы. На предприятии в КИС Omega Production организована оперативная работа по ведению информации о производственно-трудовом нормировании. Данная информация ведется по классическому методу, применяемому на отечественных предприятиях: на уровне маршрутных технологических процессов сотрудники ОТиЗ осуществляют нормирование по операциям, учитываемым для целей расчета трудовых затрат по всем ДСЕ предприятия.

Ведение данных о материальном нормировании и маршрутах

Ключевая информация по трудовому нормированию:

- цех/участок, где выполняется операция;

- номер операции;

- период действия операции (так как в системе ведется история изменения трудовых нормативов);

- наименование операции из справочника технологических операций;

- профессия работника;

- разряд работ;

- норма времени на работу. Следует отметить, что возможно ведение двух норм — расчетного времени и оплатного;

- расценка работ — рассчитывается автоматически на основе данных тарифной сетки;

- оборудование, на котором выполняется данная операция.

На основе данной информации сотрудники ОТиЗ и ФЭО могут осуществлять анализ планируемых трудовых затрат как по отдельным конструкторским элементам, узлам/изделиям, так и в целом по задаваемому плану в разрезе цехов, видов работ, профессий, разрядов и т.п.

Следует отметить, что для ускорения запуска системы на предприятии данная информация была импортирована из уже существовавшей на предприятии системы ведения трудовых нормативов.

Складской учет

С 2007 года на предприятии учет движения материалов по складам ведется в КИС Omega Production. Правда, в связи с существующими в системе ограничениями по ценовому учету, учет движения материалов на предприятии в настоящее время производится только в количественном выражении.

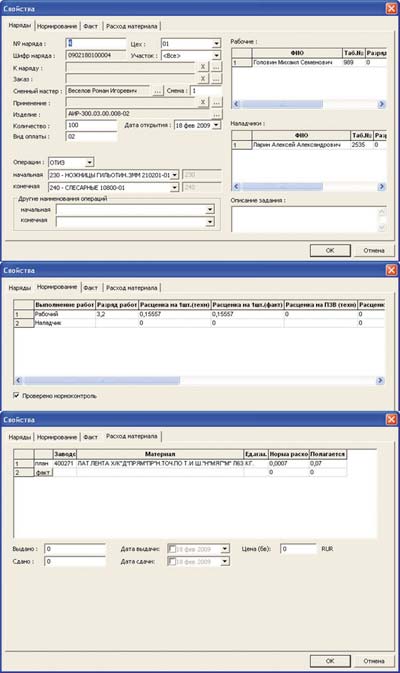

Ведение данных о нарядах на сдельную работу, учет фактических показателей выполнения работ

Успешный запуск и полноценная работа вышеперечисленных подсистем на НПП «Респиратор» позволили предприятию в декабре 2007 года начать проект создания подсистемы ведения данных о нарядах на сдельную работу и через год успешно завершить его.

В рамках проекта построения системы управления производством на базе КИС Omega Production было принято решение доработать имеющиеся в КИС наряды под особенности нашего предприятия и с учетом нашего опыта и наработок в этой области. Данная задача была успешно решена в течение года, и подсистема была передана в промышленную эксплуатацию в двух цехах завода. Еще в двух цехах подсистема находится в опытной эксплуатации.

Ведение данных о производственно-трудовом нормировании

На НПП «Респиратор» сегодня используются две формы оплаты труда в производстве: сдельно-премиальная и повременно-премиальная. Для учета сдельной работы на предприятии применяются наряды. Была разработана специальная форма наряда, учитывающая специфику производства и совмещающая в себе все данные о процессе изготовления ДСЕ (исполнитель, трудовые и материальные затраты производства, выполняемые операции, количество ДСЕ, сведения о браке и пр.). Бумажная форма наряда была апробирована в производстве и удовлетворила пользователей.

Для расчета заработной платы на предприятии применяется программа «1С:Бухгалтерия 7.7». Для ввода и обработки бумажных нарядов на ее базе ранее была разработана подпрограмма «1С:Сделка 1» (программа ввода и верификации), которая позволяла двум операторам вычислительного центра последовательно вводить пачки нарядов, проводить сравнения правильности ввода пачки, корректировать неточности и ошибки. Поскольку общее количество нарядов в месяц по предприятию составляет порядка 3-3,5 тыс. штук и заполняются они от руки и наскоро, без должного соблюдения «конструкторского правописания», ошибок и разночтений при такой форме работы было достаточно много.

Запуск подсистемы ведения нарядов в КИС Omega Production позволил предприятию организовать работу с нарядами по-новому — по распределенной схеме, когда наряды создаются в системе, выписываются и учитываются непосредственно в цехах, на месте первичного возникновения данной информации, без участия специалистов вычислительного центра предприятия.

При этом общая схема работы с нарядами на предприятии следующая:

1. Мастер (планировщик) формирует в КИС Omega Production плановый наряд (в дальнейшем такой наряд будем называть электронным). При этом он заполняет такие ключевые параметры, как:

- цех/участок — данные справочника «Организационная структура предприятия»;

- изделие — это ДСЕ, по которой выполняет работу рабочий или бригада. Выбирается из цеховой номенклатуры, то есть это единица, учитываемая в цехе и однозначно связанная с соответствующим конструкторским элементом из подсистемы «Управление инженерными данными»;

- сменный мастер — справочник «Организационной структуры предприятия»;

- смена, в которую планируется выполнять работу;

- количество обрабатываемых ДСЕ;

- дата наряда;

- начальная и конечная операции (диапазон «от» и «до» планируемых работ над ДСЕ) — выбираются из справочника трудовых нормативов по данной ДСЕ, нормированных сотрудниками ОТиЗ в подсистеме «Производственно-трудовое нормирование». Важно отметить, что в ситуации экстренного запуска новой продукции в производство (думаем, с этим сталкиваются на многих предприятиях), когда стандартная подготовка производства еще не завершилась, а следовательно, на обрабатываемую ДСЕ отсутствуют производственно-трудовые нормативы, есть возможность ручного задания номеров операций и выбора названий операций из общего справочника технологических операций предприятия. Таким образом, в цехе появляется возможность выдать рабочему наряд и выполнить по нему работы;

- информация о рабочих (одном и более — бригаде), выполняющих работы по наряду, — может быть указана как на данной стадии, так и при задании информации о фактическом выполнении работ по наряду (см. ниже). Это связано опять же с технологией ведения данных по нарядам. Во втором случае мастер в соответствии с текущей ситуацией в цехе может выдать наряд в работу тому или иному рабочему, вписав его в бумажную копию наряда вручную.

Также при необходимости может быть указана следующая информация:

- о заказе, в рамках которого выполняется данная работа, — заказ выбирается из раздела по ведению данных о заказах;

- по применяемости — для какого конкретно изделия обрабатывается ДСЕ по данному наряду (для случая, когда ДСЕ может применяться в нескольких изделиях) — выбирается из конструкторских элементов из подсистемы «Управление инженерными данными»;

- описание задания наряда в произвольной форме.

Мастер по данному наряду может просмотреть предварительную информацию по нормированию, то есть расценки по заданным операциям и наряду. Информация является предварительной, так как еще не проверена нормировщиком (нормоконтролером).

Создание планового (электронного) наряда

Интересная особенность реализованного функционала по нарядам на НПП «Респиратор»: если в наряде задана первая операция по маршруту обработки детали с типом «Внутренняя» (то есть на данной операции требуется раскрой материала и получение заготовок), то в наряде предоставляется информация о требуемом материале, подетальной норме и суммарной потребности материала на выполнение задания по данной операции. Соответственно мастер может посмотреть и учесть данную информацию при выдаче наряда в работу.

2. Мастер смены перед началом смены отбирает в системе наряды, которые будут выполняться, и выводит их на печать (создает бумажную копию наряда). При этом в бумажной копии отражается вся ключевая информация, заданная в электронном наряде.

3. Бумажный и электронный наряды проверяются нормировщиком. В бумажном наряде он ставит свою подпись, а в электронном делает отметку о проверке. При этом важно отметить, что электронную отметку о проверке может поставить только нормировщик — лицо, определенное в системе для выполнения данной функции * .

4. Бумажный наряд утверждается мастером и передается рабочему в работу.

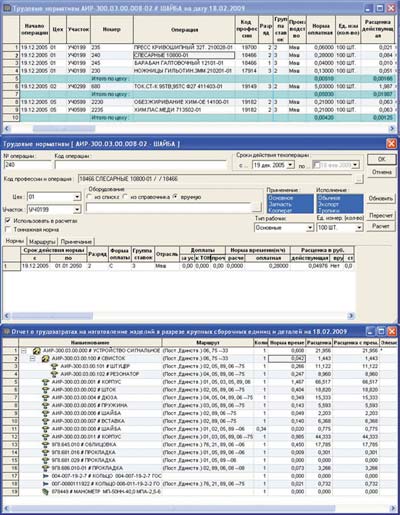

5. Рабочий приступает к выполнению работ по наряду. При необходимости он сообщает об этом мастеру. Если требуется, то рабочий получает по наряду материал в кладовой цеха. При этом кладовщик, выдавая материал, делает отметку в бумажном и электронном нарядах о фактически выданном материале и его количестве. Рабочий расписывается в получении материала в бумажном наряде. Данная информация учитывается в цеховом учете товарно-материальных ценностей, и происходит отражение расхода материала в цеховом учете движения материалов.

В настоящее время информация по движению материалов на складах полностью достоверна.

В связи с этим при организации ведения электронного наряда в цехах одновременно вводится цеховой учет движения материалов, так как данные по приходу материалов кладовщики цехов проводят в результате приема лимитных карт или требований, а расход материалов выполняется автоматически, по выдаче материала с отметкой в наряде.

6. После выполнения работ рабочий при необходимости сообщает об этом мастеру. Мастер может отразить в электронном наряде фактическое время начала и окончания работ по наряду.

Закрытие наряда после выполнения работы. Расчет сдельной заработной платы по рабочим/наладчикам

7. Рабочий предъявляет обработанные ДСЕ контролеру в цехе. Контролер, принимая ДСЕ, делает соответствующие отметки в бумажном и электронном нарядах о количестве предъявленных, годных и бракованных ДСЕ.

8. Полностью закрытый наряд сдается мастеру (экономисту) цеха.

9. В конце смены или месяца мастер может провести окончательную проверку электронного наряда в системе как визуально, так и при помощи маркировки, по которой отбираются наряды, где присутствует отметка нормировщика, есть информация контролера о годных ДСЕ и кладовщика о фактическом отпуске материала.

10. Прошедшие проверку наряды утверждаются мастером как полностью корректные и закрытые.

11. Далее наряды выгружаются в заводскую систему расчета заработной платы и учета движения материалов по цехам, где по ним осуществляется полный расчет заработной платы и учет расхода материалов по цехам.

Конечно же, описанная схема работы с нарядами на предприятии не единственно возможная. Формат статьи не позволяет привести описание всех вариантов схем и возникающих отступлений от представленной схемы. Но специалисты при желании могут сами определить для себя необходимую и/или возможную схему работы с нарядами на том или ином предприятии.

Заключение

Напомним, что описанные в статье подсистемы КИС Omega Production находятся в промышленной эксплуатации на НПП «Респиратор». Представленные возможности подсистемы «Ведение данных о нарядах на сдельную работу» в будущем получат развитие на предприятии. В ближайшее время планируется появление отчетов по данным нарядов (а не только в системе расчета заработной платы и расхода материала, как сейчас). В будущем возможно применение штрих-кодирования, а также полный отказ от бумажного наряда и т.п.

Печать бумажного наряда и выдача задания рабочему

Отметим, что построение всей системы управления производством на предприятии на базе КИС Omega Production отнюдь не закончено. Поэтому по мере появления в промышленной эксплуатации новых подсистем мы будем стараться информировать об этом читателей — наших коллег. Приглашаем всех заинтересованных лиц обращаться в компанию Omega Software (или в ее ближайшее представительство) для обсуждения изложенной в данной статье информации и со всеми возникающими вопросами.

Зам. генерального директора по ИТ ОАО «НПП «Респиратор», руководитель проекта.

Николай Егоров

Начальник вычислительного центра ОАО «НПП «Респиратор».

Валерий Маталыцкий

Руководитель проекта компании-разработчика Omega Software, директор ее московского представительства.

* В КИС Omega Production развитая система прав. Далее при выполнении действия той или иной должностью в системе подразумевается, что только данная должность может выполнить его, и это четко регламентировано настройками прав в системе.