Воспользуйся инструментами мастера — придай идее объем, или 3D-прототипирование сегодня

То, что мыслимо, то осуществимо.

Мао Дзэдун

Еще совсем недавно процесс создания прототипа изделия был невероятно длительным — до нескольких недель, а то и месяцев, но прогресс никто не отменял, и сегодня технология быстрого прототипирования, или 3D-печати, позволяет в кратчайшие сроки создать образцы практически любых объектов. Такое понятие, как цифровой прототип, полученный путем проектирования 3D-модели в различных СAD-системах, сейчас уже мало кого удивляет.

Первые системы RP (от англ. Rapid Prototyping — быстрое прототипирование) появились в США в начале 90-х годов прошлого века. Это были громоздкие, сложные и очень дорогие машины, требующие специальных условий для работы и весьма неудобные в эксплуатации. Технологии развивались, и примерно с 2000 года начали появляться так называемые 3D-принтеры. Эти RP-системы занимают меньше места, могут работать в условиях обычного офиса и гораздо проще в эксплуатации.

Общий принцип работы таких устройств — построение модели по слоям. Полученная из 3D-CAD цифровая модель разбивается программными средствами на тонкие плоские слои и отправляется на принтер. Принтер строит, или, как еще говорят, выращивает модель слой за слоем, пока она полностью не будет закончена. Таким образом, с технологической точки зрения различные RP-системы отличаются в основном методом построения плоского слоя, используемым материалом и, конечно, толщиной отдельного слоя.

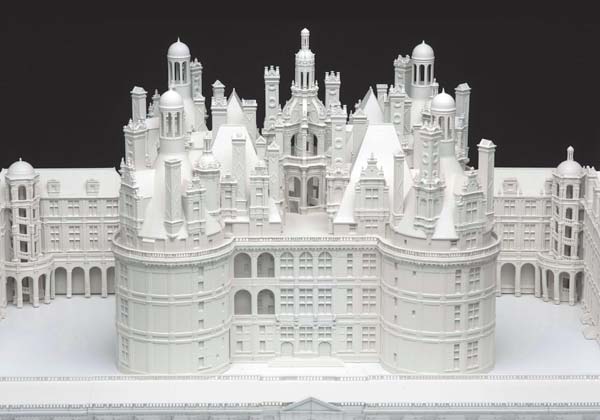

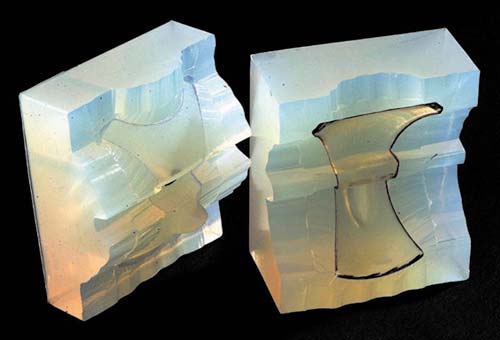

Считается, что все RP-системы в той или иной мере используют технологию аддитивного синтеза — модель получается сложением отдельных слоев между собой. С этой точки зрения технология мехобработки субстрактивна, поскольку при ней, чтобы получить конечное изделие, из заготовки удаляется лишний материал. Отсюда следует одно из главных преимуществ систем быстрого прототипирования — возможность построения моделей с совершенно произвольной геометрией. Мы можем разбить на слои модель абсолютно любой формы, и, в отличие от мехобработки, время и стоимость изготовления будут определяться только размерами модели, а не ее геометрией (рис. 1).

Рис. 1

Принтеры фирмы Objet идеально подходят для проверки дизайна и конструкции изделий. Благодаря 16-мкм толщине слоя, прототипы максимально приближены к компьютерной модели, что позволяет реально оценить проектируемое изделие. Гладкие поверхности, высокая точность (до нескольких микрон), минимально возможные толщины элементов позволяют быстро и просто получить идеальные прототипы будущего изделия.

Компания Objet Geometries (Израиль) была основана в 1998 году и, несмотря на относительно молодой возраст, очень быстро заняла свою нишу на мировом рынке 3D-принтеров. Компания специализируется на разработке технологий 3D-печати, производстве принтеров и расходных материалов к ним. Головной офис компании находится в Израиле — там расположены производственные и исследовательские подразделения. Филиалы компании в США, Европе и Китае занимаются продажами и сервисным обслуживанием техники, в других промышленноразвитых странах компания опирается на местных партнеров. Objet имеет более 50 патентов и патентных заявок в области трехмерной печати, четверть сотрудников в компании работает в НИОКР, улучшая технологию и разрабатывая на ее базе новые принтеры и материалы к ним.

Технология трехмерной печати

Представьте, что вы разработали трехмерную модель нового изделия, например телевизионный пульт. Чтобы его воспроизвести, раньше вам потребовалось бы передать чертежи из CAD-системы технологам, затем подготовить под это изделие форму или другую оснастку — лишь после этого вы смогли бы создать первый прототип вашего пульта. Благодаря современным технологиям 3D-прототипирования, сегодня достаточно перевести созданную модель в нужный формат, а затем отправить на печать, и уже через несколько часов вы получите готовый прототип (рис. 2). В принтерах Objet применяются две основные технологии, разработанные компанией, — это PolyJet и PolyJet Matrix. Рассмотрим каждую из этих технологий более подробно.

Рис. 2

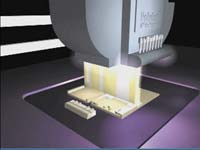

Запатентованная технология PolyJet фирмы Objet — это безлазерное выращивание модели по слоям из акриловых фотополимеров, отверждаемых ультрафиолетом (рис. 3). Данная технология построена на базе последних мировых достижений в области прецизионной механики, электроники, химии фотополимеров и программного обеспечения в области 3D. Отличительная особенность технологии — построение модели из ультратонких слоев с толщиной всего 16 мкм. В процессе построения каждый слой жидкого фотополимера наносится блоком печатающих головок и моментально отверждается светом УФ-лампы. После этого лоток с моделью опускается вниз на 16 мкм и наносится следующий слой. Для заполнения пустот принтер использует вспомогательный материал поддержки, который после печати легко удаляется водой.

Рис. 3

Материал для печати поставляется в герметичных картриджах, замена которых не сложнее, чем в привычном принтере. Сам принтер подключается в обычную компьютерную сеть, для подготовки лотка к печати и отправки его на печать применяется программное обеспечение Objet Studio с интуитивно понятным интерфейсом пользователя.

Рис. 4

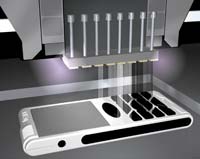

Технология PolyJet Matrix представляет собой развитие базовой технологии PolyJet. Ее уникальность заключается в том, что она позволяет принтеру использовать два базовых материала при выращивании моделей (рис. 4). Применяющий эту технологию новейший принтер Connex 500 (рис. 5) может не только одновременно печатать модель из разных материалов в разных ее частях, но и на лету получать новые материалы прямо в процессе печати. Система материалов Digital Material позволяет конструктору задать для различных узлов модели материалы с разными механическими свойствами, например твердостью и прочностью. Эти материалы получаются путем комбинации из двух базовых, которые находятся в картриджах принтера. В процессе печати принтер строит пространственную решетку из двух базовых материалов в объеме модели, что позволяет получать композиты с заданными свойствами. На данный момент Connex 500 является единственным в мире решением в области 3D-печати, позволяющим использовать в одной модели несколько материалов одновременно. Компания Objet заслуженно получила за этот принтер несколько престижных наград за техническое совершенство.

Рис. 5

Если перейти от технологии работы аппарата к вопросам его повседневной эксплуатации, то встает вопрос — какого масштаба само оборудование, требуется ли для него отдельное помещение и обслуживающий персонал? В этом плане линейка 3D-принтеров компании Objet очень радует предлагаемыми возможностями. Во-первых, сами аппараты по размерам сравнимы с обычным письменным столом, камера построения трехмерной модели изолирована, а это означает, что от аппарата не исходит вредное излучение, герметичные картриджи с материалом также находятся внутри самого аппарата — всё это позволяет использовать данный 3D-принтер в обычном офисе, без выделения дополнительного помещения. Оператор отправляет модель на печать, при необходимости меняет картриджи с материалом, снимает готовую модель. В процессе печати вмешательство оператора не требуется, принтер может работать ночью, в выходные и праздники. Сам процесс отправки на печать настолько прост, что с ним справится любой сотрудник, например конструктор, создавший модель в 3D-CAD. Программно принтер совместим с любой системой 3D-CAD в машиностроении.

Рис. 6

Спектр применения 3D-принтеров компании Objet достаточно широк, начиная с медицины (трансплантология и протезирование, стоматология, челюстно-лицевая хирургия (рис. 6)), дизайна, разработки упаковки, архитектуры, машиностроения и заканчивая ювелирным производством (рис. 7). Если говорить о машиностроении, то можно выделить следующие направления.

Рис. 7

Визуализация, или концептуальное моделирование

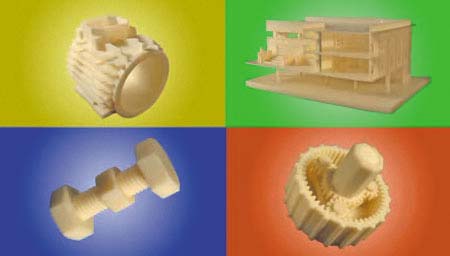

Это один из наиболее распространенных способов применения любого трехмерного принтера. Возможность быстро и легко перейти от модели в 3D-CAD к прототипу, который можно держать в руках, сложно переоценить. Благодаря технологии PolyJet вы получаете модели с отличным качеством поверхности и прекрасной передачей мелких деталей (рис. 8). В принтерах Objet возможно использование различных материалов, начиная от полупрозрачного полимера и полипропилена, включая матовые твердые материалы различных цветов, и заканчивая эластичными материалами с большим коэффициентом деформации до разрыва. Готовые прототипы легко клеятся, красятся в любой цвет, их можно покрывать тонким слоем никеля или хрома методами гальваностегии или напыления под вакуумом. Прозрачный материал можно окрашивать в объеме. Все это позволяет быстро получить прототип, который не будет отличаться от конечного изделия не только по виду, но и на ощупь. Эти возможности 3D-принтера широко используются для подготовки демонстрационных образцов для заказчиков и экспонирования на выставках.

Рис. 8

Проверка собираемости

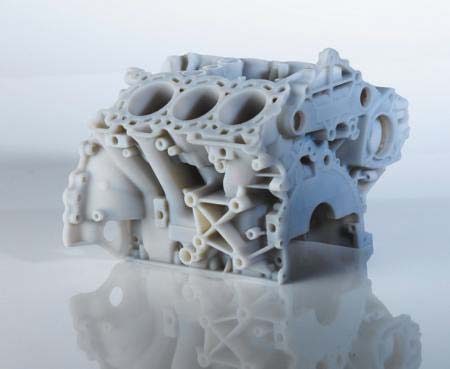

Благодаря превосходному качеству построения моделей и высокой точности, прототипы, выращенные на 3D-принтерах Objet, очень удобно использовать для проверки собираемости новых изделий (рис. 9). Цифровая модель из компьютера отправляется прямо на принтер, влияние человеческого фактора при изготовлении прототипа сводится к нулю. Получив через несколько часов готовую модель, конструктор может быть уверен, что если в ней обнаружатся ошибки, то это ошибки, которые вкрались при разработке, а не при изготовлении прототипа.

Рис. 9

Функциональное тестирование

Это тестирование прототипов в тех же условиях, в каких будет работать конечное изделие. Каждое предприятие ставит различные задачи по тестированию, поэтому выделить какие-то общие моменты очень сложно. По нашему опыту, прототипы, выращенные на принтерах Objet, успешно тестируются с различными жидкостями для изучения гидродинамических характеристик, продуваются в аэродинамической трубе, а кроме того, выращиваются прототипы сложных антенн, которые покрываются металлом, и затем измеряются их характеристики и т.д. Это очень важное направление использования прототипов, которое становится все более востребованным.

Безусловно, область применения 3D-принтеров Objet не ограничивается вышеперечисленными направлениями. Как быть, если нам необходим прототип или даже малая серия опытных образцов для испытаний, изготовленных из металла или прочного термопластика? В этом случае нам помогут смежные технологии, расширяющие область применения 3D-принтеров Objet.

Литье в силикон

В последнее время эта технология приобретает все большую популярность. При необходимости получения малой серии отливок из пластиков зачастую изготавливать металлическую пресс-форму нерентабельно, не говоря уже о том, что это обычно занимает много времени. В этом случае изготавливается прототип на 3D-принтере. По этому прототипу снимается силиконовая форма с использованием безусадочных прозрачных двухкомпонентных силиконов. После получения формы в нее заливаются под вакуумом полиуретановые смолы для получения отливок. В настоящее время на рынке представлен весьма широкий спектр двухкомпонентных полиуретановых смол, механические и физико-температурные свойства которых позволяют получать отливки, не уступающие по свойствам термопластикам. Высокое качество отливок обеспечивается дегазацией под вакуумом как самой формы при ее изготовлении, так и отливок. Преимуществом этой технологии является быстрота и умеренная стоимость получения оснастки и самих отливок. Ограничивающим фактором здесь является прочность силиконовой формы, которой обычно хватает на 10-20 отливок. Для этой технологии очень важно высокое качество поверхности мастер-модели, поэтому 3D-принтеры Objet с их качеством прототипов великолепно здесь подходят (рис. 10).

Рис. 10

Инжекционное литье низкого давления (RIM)

Относительно новая технология, которая применяется также для получения отливок из пластика. В данном случае на 3D-принтере изготавливается не мастер-модель, а сама форма, в которую затем заливаются двухкомпонентные полиуретановые смолы, у которых время застывания составляет одну-две минуты. В связи с коротким временем застывания дегазация не используется. Большим плюсом этой технологии является возможность применения одной формы для практически неограниченного количества отливок. Это позволяет использовать данную технологию в промежутке, возникающем между литьем в силикон и применением термопласт-автоматов, то есть в ситуации, когда необходимо получить десятки или даже сотни отливок.

Литье металлов по выплавляемым

Классическая технология для получения высококачественных отливок из металла. В программе 3D-CAD конструктор разрабатывает форму для отливки изделия. Затем она выращивается на 3D-принтере. Эта форма используется для получения восковок — точных копий конечного изделия из литейного воска (рис. 11). Такие восковки применяются для создания керамической формы — обычно они собираются в куст, который несколько раз погружается в жидкую керамическую смесь и обсыпается песком для наращивания формы. Готовая форма с восковкой внутри помещается в печь, где форма окончательно высыхает, а литейный воск плавится и вытекает из формы. В готовую керамическую форму заливается металл, отливка остывает, затем форму разбивают и извлекают конечное изделие. После этого удаляются литники, а при необходимости изделие полируется.

Рис. 11

Литье в землю

Еще одна классическая технология для получения отливок из металла. По сравнению с литьем по выплавляемым в данном случае точность не столь высока, зато можно лить не только цветные металлы с температурой плавления 600- 800 °С, но и сталь с температурой плавления более 1000 °С. При использовании 3D-принтера Objet на нем выращивается мастер-модель изделия и комплект вставок, по ним формуется песчаная форма, в которую затем льется металл (рис. 12). Мастер-модель, выращенная на принтере, покрывается краской для повышения устойчивости к царапинам, что позволяет применять модель для формовки до ста раз.

Рис. 12

***

Безусловно, в одной статье невозможно осветить все аспекты использования 3D-принтеров Objet. Поэтому далее хотелось бы ответить на некоторые вопросы, которые могут возникнуть у читателей.

Можно ли, к примеру, делать на 3D-принтере Objet пластиковые окна?

Технологии, применяемые в RP-системах в целом и в 3D-принтерах Objet в частности, не предназначены для массового производства. Технически принтер действительно может вырастить всё, что помещается в его рабочую камеру, а что не помещается можно вырастить по частям и затем собрать. Но экономически это невыгодно, при производстве серийной продукции классические технологии более оправданны. 3D-принтер выгоден для производства прототипов или малых серий либо единичных уникальных изделий, потому что для него не требуется подготовки производства.

Получается, что это просто красивая игрушка, использовать которую абсолютно невыгодно?

Нет! Это подтверждает опыт ведущих западных компаний, занимающих лидирующие позиции в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, производство электроники, производство потребительских товаров, ВПК. При разработке новой продукции они широко используют RP-технологии. За время своего существования компания Objet поставила клиентам по всему миру более 1500 единиц техники.

Есть ли опыт эксплуатации этой техники в России?

Конечно, но по объективным причинам 3D-принтеры в России до недавнего времени были распространены гораздо меньше, чем за рубежом. В последние годы интерес российских компаний к подобной технике заметно вырос. Мы обязательно посвятим отдельную статью историям успешного применения 3D-принтеров в России и за рубежом.

В чем заключается экономический смысл использования подобной техники?

Можно выделить четыре основные группы причин, по которым применение 3D-принтеров компании Objet экономически выгодно:

- сокращение времени разработки новой продукции;

- сокращение количества ошибок, которые остались в изделии после запуска его в серию;

- повышение качества разработки новой продукции;

- сохранение полной конфиденциальности новых разработок до запуска изделия в серию.

Для чего нужна проверка собираемости на прототипах, ведь почти весь современный 3D-CAD имеет функцию проверки собираемости на компьютерной 3D-модели?

В идеальном случае это так. Но в реальной жизни, как правило, всё сложнее. Какие-то узлы нового изделия могут проектироваться не просто в разных отделах и в разных системах 3D-CAD, но и на других предприятиях. Для некоторых составляющих может просто не существовать 3D-моделей. Прототипы, выращенные на 3D-принтерах Objet, отлично собираются не только друг с другом, но и с частями, изготовленными по традиционным технологиям.

У нас очень большие изделия. Значит ли это, что для нас Objet бесполезен?

Конечно нет! Как правило, большие изделия состоят из сотен или тысяч более мелких узлов. Например, корпус самолета никто не изготавливает целиком на 3D-принтере, а вот отдельные элементы — очень часто (рис. 13).

Рис. 13

В завершение хочется привести слова Аристотеля:

«Благо везде и повсюду зависит от соблюдения двух условий: 1) правильного установления конечной цели всякого рода деятельности; 2) отыскания соответственных средств, ведущих к конечной цели».

Сегодня, имея под рукой такие совершенные инструменты, можно ставить перед собой самые фантастические цели и создавать самые сложные прототипы. И в этом вам помогут высокотехнологичные 3D-принтеры Objet.