Современные средства разработки управляющих программ для многофункциональных токарно-фрезерных центров

Инженерно-консалтинговая компания «Солвер» (Solver) продолжает цикл статей о реализованных ею проектах автоматизации проектирования и производства на передовых отечественных машиностроительных предприятиях.

Современное машиностроительное производство невозможно представить без широкого использования станков с ЧПУ. Программно управляемые станки обеспечивают высокую точность и производительность обработки за счет высокой концентрации различных типов технологических операций на одном станке и возможности изготовления детали за один установ. Наиболее полно объединяют в себе эти качества многофункциональные токарно-фрезерные и фрезерно-токарные обрабатывающие центры, выполняющие одновременную многоосевую обработку деталей в главном и вспомогательном шпинделях несколькими инструментами.

Многофункциональный обрабатывающий центр — полная обработка с одного установаМногофункциональным обрабатывающим центром можно считать высокоавтоматизированный станок с ЧПУ, оснащенный двумя токарными шпинделями, одной и более револьверными головками, инструментальным шпинделем с магазином большой емкости. Концепция подобного оборудования воплощает в себе формулу «два в одном», «три в одном» или даже «четыре в одном», объединяя в одном станке функциональные возможности фрезерного станка и нескольких токарных. Это позволяет высокопроизводительно выполнять комплексную, всестороннюю обработку детали фрезерованием, сверлением и точением за один установ. Полная обработка с одного установа имеет существенные преимущества по сравнению с традиционным способом — раздельной обработкой на токарном станке и фрезерном обрабатывающем центре. Во-первых, исключение переустановки детали со станка на станок обеспечивает итоговую точность обработки, равную точности, заявленной производителем станка. Во-вторых, существенно сокращается вспомогательное время, затрачиваемое на передачу детали от одного станка к другому. Также сокращаются затраты на изготовление приспособлений для закрепления заготовки на различных станках. Немаловажным является и то обстоятельство, что механообработка и контрольные операции также осуществляются на одном станке. Увеличение технологических возможностей станков приводит к усложнению управляющих программ (УП), а значит, возрастают и требования к программному обеспечению для их разработки. Современные средства разработки программ для станков с ЧПУ должны решать такие сложные задачи, как программирование сложной синхронизированной многоинструментальной обработки, например для одновременной обработки тремя инструментами двух деталей в главном и вспомогательном шпинделях, работа противошпинделя, уловителя готовых деталей, задней бабки, люнета и других механизмов. Кроме того, для программирования обработки на многофункциональных станках необходима автоматизированная проверка программ с симуляцией их работы на конкретном станке. Технолог-программист, передавая программу в цех, должен быть полностью уверен, что программные ошибки отсутствуют, а значит, исключен риск поломки дорогостоящего станка и инструмента. В этой статье речь пойдет о проекте внедрения токарно-фрезерного центра пятого поколения Nakamura-Tome Super NTJX в ОАО «Электромашина» (г.Челябинск), который сопровождался настройкой программных средств для разработки УП, позволяющих максимально использовать технологические возможности этого современного многофункционального станка. |

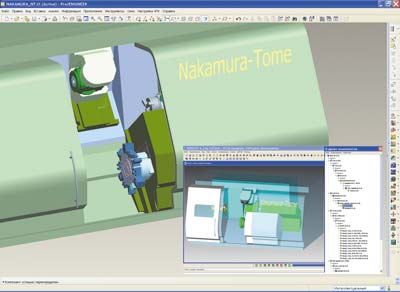

Как уже рассказывалось на страницах журнала «САПР и графика» (см. № 9’2007 и № 4’2009), в ОАО «Электромашина» на всех стадиях подготовки производства уже давно и успешно применяются решения компании PTC. Интеграция программного комплекса Pro/ENGINEER для сквозного конструкторско-технологического проектирования и ПО Windchill как средства управления инженерными данными и создания единого электронного архива КТД образует систему разработки изделий, позволяющую осуществлять подготовку производства на современном уровне. Для того чтобы максимально использовать преимущества созданной на предприятии системы, принципиально важным было разрабатывать УП также средствами Pro/ENGINEER. Для проверки управляющих программ в G-кодах и последующей симуляции обработки на станке был выбран программный продукт VERICUT. Его разработчик, компания CGTech, является партнером PTC, и облегченная версия программы поставляется вместе

с Pro/ENGINEER в качестве штатного визуализатора траектории движения инструмента.

Методология создания программ обработки

В стандартной поставке Pro/ENGINEER не предусмотрены настройки для работы с многофукциональными станками с многоосевой обработкой. Поэтому данная задача была выполнена специалистами компании «Солвер». Отметим, что эта фирма участвует в техническом перевооружении ОАО «Электромашина» с 2004 года, поставляя на предприятие в рамках комплексных проектов внедрения как программные средства, так и широкий ряд технологического оборудования. Специалисты компании имеют большой практический опыт в решении подобных задач на ведущих отечественных машиностроительных предприятиях.

Наличие на станке нескольких инструментальных устройств (револьверных головок и/ или инструментальных шпинделей) подразумевает генерацию отдельных управляющих программ для каждого из них. В зависимости от используемого технологического процесса управляющие программы могут включать специализированные машинные коды синхронизации. В ходе проекта специалистами «Солвер» была разработана специальная методика программирования и выполнена настройка пользовательского интерфейса, что сделало разработку управляющих программ в Pro/ENGINEER удобной и легкой для столь сложного класса оборудования.

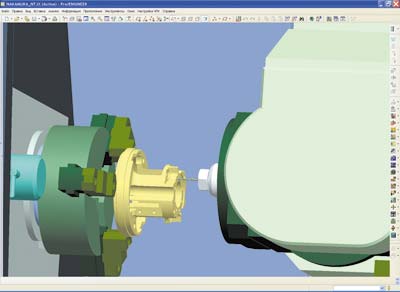

Суть разработанной методики заключается в том, что в модель обработки добавляются данные о вспомогательном шпинделе и заготовке, а также ссылочная (технологическая) модель детали для левого и правого шпинделей. При необходимости контроля правильности технологических переходов на предмет отсутствия столкновений инструмента с элементами крепежных приспособлений модели этих приспособлений (например, 3-кулачковые патроны) могут быть добавлены в модель обработки. Для каждого из шпинделей назначается своя система координат, относительно которой выводятся G-коды управляющей программы. При разработке УП для станков, имеющих более двух револьверных головок, назначаются дополнительные револьверные головки. При помощи специальных команд, вставляемых в CL-файлы (файлы с описанием траекторий движения инструмента), пользователь указывает системе на необходимость действий, которые должны быть выполнены при постпроцессировании, чтобы соответствующие команды были вставлены в программу, предназначенную для конкретного инструментального устройства.

Типы технологических переходов

Для создания программы обработки на токарно-фрезерном центре выбираются: шпиндель (главный или вспомогательный), в котором производится обработка; инструментальное устройство (револьверная головка или инструментальный шпиндель), которым обработка ведется; необходимый тип обработки. Используются следующие типы технологических переходов:

XZ — точение или обработка отверстий с применением неподвижного (неприводного) инструмента;

XY — торцевое фрезерование или сверление в координатах XYZ с индексируемым поворотом по оси C в начале перехода. Данный тип обработки применяется в тех случаях, когда станок не имеет ограничений обработки по оси Y или если эти ограничения позволяют обработать требуемые габариты детали;

XC — индексная торцевая фрезерная или сверлильная обработка в координатах XCZ. Применяется тогда, когда возможность обработки по оси Y отсутствует или ограничена, а также в тех случаях, когда необходим зажим шпинделя по оси С;

XC Polar — торцевое фрезерование с использованием полярной интерполяции. Для современных токарно-фрезерных станков это наиболее часто применяемый метод фрезерования, который может полностью компенсировать все существующие ограничения фрезерования приводным инструментом по оси Z;

ZY — радиальное фрезерование или сверление в координатах XYZ с индексным поворотом шпинделя по оси C в начале технологического перехода. Рассчитывается автоматически в зависимости от местоположения обработки относительно рабочей системы координат;

ZC — индексная радиальная обработка в координатах XCZ. Основное применение — радиальное сверление. Приводной инструмент ориентирован по оси X;

BC — индексная радиальная обработка в координатах ZXYC с индексным поворотом инструментального шпинделя по оси B. Этот тип обработки в основном предназначен для 4-осевого радиального фрезерования, радиального фрезерования под углом, а также радиального сверления. Применяется для инструментов инструментального шпинделя и револьверных головок с программируемым углом поворота по оси B;

BY — обработка в наклонной, перерассчитанной системе координат. Этот тип необходим для сверления с использованием сверлильных циклов при повороте по оси В на угол, отличный от 0°, –90° и +90°, а также для наклонного фрезерования с применением коррекции на радиус инструмента. Используется для инструментов, расположенных в инструментальном фрезерном шпинделе, и для револьверных головок с программируемым углом наклона оси B.

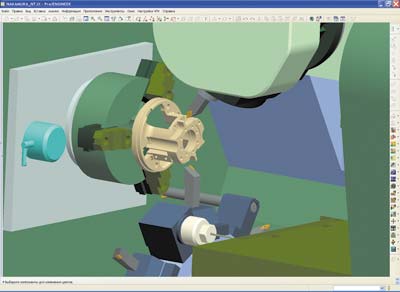

Многофункциональный токарно-фрезерный центр Nakamura-Tome Super NTJXЯпонская компания Nakamura-Tome, основанная в 1949 году, сегодня является безусловным лидером и законодателем моды в станкостроении. Многие прогрессивные методы обработки и технологические решения, используемые в наиболее передовых станках мира, впервые появились в оборудовании именно этой компании. Токарно-фрезерный центр Super NTJX имеет два шпинделя — главный и вспомогательный, поворотный инструментальный шпиндель с магазином до 120 инструментов и револьверную головку на 24 инструмента, 12 из которых могут быть приводными. Количество одновременно управляемых осей — 10. Диапазон поворота инструментального шпинделя по оси B — 230°(±115°). Возможность осуществления на этом станке одновременной синхронизированной обработки деталей в главном и вспомогательном шпинделях инструментами, расположенными на револьверной головке и в инструментальном шпинделе, обеспечивает существенное сокращение циклов обработки. Работа на таких станках требует меньше оснастки, ручных настроек и обслуживания благодаря высокой степени автоматизации и технологической оснащенности. |

Программирование управления работой с заготовкой

При работе на 2-шпиндельных станках возникает необходимость помимо механообработки программировать вспомогательные технологические переходы, связанные с процессами управления работой с заготовкой или уже готовой деталью. К таким переходам относится программирование:

- операции отрезки детали от прутка с синхронизацией поддержки детали вспомогательным шпинделем и перемещения в начальную позицию вспомогательного шпинделя для последующей обработки;

- работы механизма подачи прутка;

- выдвижения детали из главного шпинделя зажимным устройством, расположенным на револьверной головке;

- выдвижения детали из главного шпинделя вспомогательным шпинделем;

- работы заднего центра для поджатия детали. Задний центр может присутствовать на станке как отдельное устройство или размещаться в любой позиции револьверной головки;

- передачи детали из главного или вспомогательного шпинделя в зажимное устройство, расположенное на револьверной головке;

- передачи детали из главного шпинделя во вспомогательный и наоборот.

Специалистами компании «Солвер» в Pro/ENGINEER были разработаны специальные макросы, позволяющие автоматизировать создание таких переходов. Их применение исключает необходимость ручного ввода данных. В тех случаях, когда это все-таки необходимо, ввод осуществляется с использованием диалогового меню с ответами на вопросы, предлагаемые системой ЧПУ. Кроме вышеуказанных процессов были автоматизированы технологические переходы на такие специальные операции, как:

- промывка главного или вспомогательного шпинделя струей СОЖ;

- механическое удаление стружки из главного или вспомогательного шпинделя;

- снятие готовой детали с главного или вспомогательного шпинделя съемным устройством или при помощи корзины-уловителя.

Программирование процессов обработки

Создание основных процессов механообработки осуществляется в Pro/ENGINEER с применением имеющихся стандартных типов обработки. Мы не будем подробно останавливаться на возможностях Pro/ENGINEER в части токарной и фрезерной обработки, отметим лишь, что Pro/ENGINEER обеспечивает программирование токарных и фрезерных операций любой сложности.

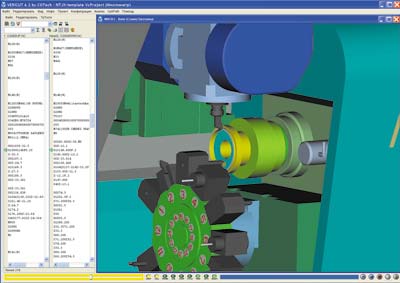

Имитация работы станка

Очень важно еще на этапе создания технологических переходов иметь возможность проверить сложные перемещения инструмента, используя визуализацию работы станка. В этом случае, получая реальное отображение траектории движения инструмента, можно существенно снизить время на последующую отработку программы на станке. Для реализации такой возможности в рамках проекта внедрения в Pro/ENGINEER была разработана модель станка Nakamura-Tome Super NTJX. По реальным размерам узлов и механизмов была создана виртуальная модель станка, которая включает все его основные компоненты: станину, направляющие, шпиндельные узлы, револьверную головку, поворотный инструментальный шпиндель и т.д. Кинематика станка была задана путем наложения связей на компоненты сборки. Для того чтобы использовать модель при визуализации обработки, достаточно выбрать ее при определении станка для операции.

Визуализация обработки с использованием кинематики станка возможна как для отдельных технологических переходов на этапе их создания, так и для всей операции. При этом проверяются расчетные данные (CL-файл) Pro/ENGINEER, описывающие траекторию движения инструмента и еще не прошедшие через постпроцессирование.

Постпроцессирование

Практически любое программное обеспечение, предназначенное для разработки управляющих программ, имеет на выходе файл, описывающий траекторию движения инструмента (в нашем случае это CL-файл) и записанный в своем внутреннем формате. Для преобразования такого расчетного файла в управляющую программу в кодах конкретного станка применяется постпроцессирование. Чем сложнее оборудование, тем сложнее постпроцессор и соответственно тем больше времени уходит на его разработку и отладку.

В нашем случае разработанный постпроцессор для токарно-фрезерного центра имеет сложную объединенную структуру — фактически это набор из нескольких постпроцессоров. В зависимости от используемого метода обработки (токарная или фрезерная), а также применяемого типа фрезерования, система при постпроцессировании автоматически подгружает нужный постпроцессор. Постпроцессор ведет контроль правильности задания специальных команд и соответствующих им типов обработки.

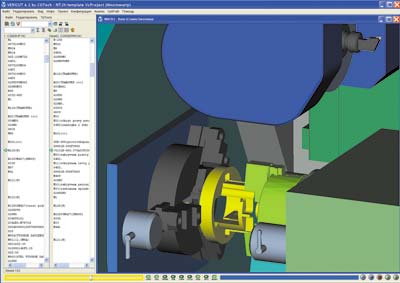

Проверка и оптимизация управляющих программ в VERICUT

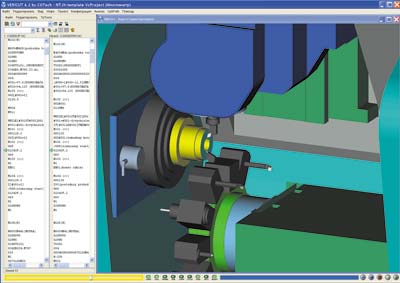

Как уже отмечалось, визуализация работы станка в Pro/ENGINEER построена на использовании расчетного CL-файла, а не конечной программы, записанной в управляющих кодах станка. Учитывая только кинематику станка, она не учитывает особенности его системы управления. Когда технологи работают с еще не отлаженным постпроцессором, конечная программа может содержать ошибки, способные привести к выходу станка из строя. Если при использовании обычного фрезерного или токарного станка с ЧПУ можно положиться на опыт, квалификацию и внимательность технолога, которые помогут избежать ошибок программирования, то при применении более сложных станков с несколькими инструментальными устройствами, способными работать одновременно, необходимо уделять особое внимание проверке конечных программ еще до загрузки их в станок. Такая предварительная проверка позволяет, во-первых, убедиться в том, что геометрия виртуально обработанной модели соответствует исходной конструкторской модели, а во-вторых, избежать аварийных ситуаций, связанных со столкновениями рабочих органов станка, инструмента и заготовки. Для реализации такой проверки выполняется полная симуляция обработки на основе управляющей программы в G-кодах конкретной системы ЧПУ и кинематической модели конкретного станка.

Для выполнения этой задачи в ОАО «Электромашина» применяют программный комплекс VERICUT, позволяющий проверять программы, созданные в любой CAM-системе или «вручную». При этом учитываются характерные особенности стоек ЧПУ, G- и M-кодов, программ, использующих параметрическое программирование, макросы, логическое программирование (циклы, условные и безусловные переходы, обращение к системным переменным). Таким образом, VERICUT — это не только визуализатор обработки, но и фактически виртуальный станок.

VERICUT визуализирует и контролирует процесс обработки на станке, включая многоосевые перемещения на рабочих и холостых ходах, передачи детали из шпинделя в шпиндель, переустановы со станка на станок. При динамическом воспроизведении удаления материала заготовки учитывается форма и геометрия инструмента. Проверка УП производится с учетом кинематики станка. Кроме того, осуществляется проверка на столкновения инструмента с крепежными приспособлениями, деталями станка и заготовкой, а также между различными компонентами станка. Выявляются случаи опасного приближения элементов станка и крепежных приспособлений друг к другу. VERICUT позволяет контролировать правильность создания траектории движения инструментов на предмет получения требуемой геометрии в соответствии с конструкторской моделью. При работе в тандеме с Pro/ENGINEER инструменты, включая описание и расположение в инструментальных магазинах, крепежные приспособления, конструкторские детали и модели заготовки, автоматически передаются из Pro/ENGINEER в VERICUT.

Для осуществления проверки УП в рамках проекта внедрения на ОАО «Электромашина» была построена кинематическая схема станка Nakamura-Tome Super NTJX, после чего с каждым компонентом этой схемы были сопоставлены трехмерные модели узлов станка, разработанного в Pro/ENGINEER. В соответствии с «Руководством по программированию» был разработан контроллер станка с описанием различных G- и M-кодов и станочных циклов, которые могут быть использованы в управляющей программе.

Результаты и выводы

Применение эффективных средств разработки управляющих программ для многофункциональных станков с ЧПУ позволяет специалистам ОАО «Электромашина» максимально использовать возможности современного оборудования и снизить риск вывода его из строя из-за ошибок управляющей программы, выявляя их еще на стадии создания программы. Средства разработки программ являются важной частью системы разработки изделий, внедренной на предприятии, и позволяют качественно и в сжатые сроки разрабатывать конкурентоспособную продукцию. Предприятие намерено и в дальнейшем продолжать сотрудничество с компанией «Солвер» по пути технического перевооружения, так как пятилетний опыт совместной работы показывает его несомненную результативность.

Генеральный конструктор инженерно-консалтинговой компании «Солвер».

Александр Московченко

Заместитель руководителя подразделения «САПР и ПП» компании «Солвер».

Олег Шеленков

Руководитель отдела «Проектирование технологии изготовления машин и конструкций» компании «Солвер».

Сергей Бусов

Начальник отдела САПР ОАО «Электромашина».

Дмитрий Новиков

Начальник бюро внедрения САПР ОАО «Электромашина».