Информационная система управления промышленной безопасностью

Принято считать, что автоматизация в первую очередь касается тех сфер деятельности, которые напрямую связаны с использованием компьютеров. Однако внедрение систем автоматизации проявляется наиболее ярко и результат от их применения наиболее очевиден в сферах, не связанных напрямую с использованием персональных компьютеров.

В рамках данного материала мы расскажем о том, как в ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» была внедрена информационная система управления промышленной безопасности (ИС УПБ) и каких результатов удалось достичь благодаря ее внедрению.

Ошибаться нельзя!

Давайте поставим себя на место сотрудника УПБ и посмотрим, чем же нам приходится заниматься. Проведение инструктажей, проверок знаний сотрудников; планирование, организация, проведение различных проверок установок и производств; контролирование своевременности проведения необходимых мероприятий с целью устранения выявленных нарушений; общение с контролирующими органами (работа с предписаниями, постановлениями и т.п.). А вдруг авария или несчастный случай на производстве? Не стоит забывать и об отчетности. Руководство всегда хочет знать, что и как происходит на его предприятии.

Что характерно, эта область отличается большим объемом бумажных документов: предписания, инструкции, планы, отчеты. Причем нередко одни документы заменяют (дополняют) другие. В такой ситуации легко и ошибиться, а ошибаться нельзя! Конечно, персональные компьютеры позволяют хранить и систематизировать документы. Но при занесении всех бумажных документов в компьютер возможно дублирование, а порой и противоречивость однотипной информации на различных компьютерах. И при этом планирование, контроль исполнения, отчетность, переписка все равно остается тяжелым ручным трудом.

Естественно, такое положение дел не устраивает руководство УПБ. Поэтому попытки автоматизировать работу возникали уже неоднократно. Но использование неспециализированного программного обеспечения или ПО, адаптированного под другое предприятие, не приносило желаемых результатов. Поэтому когда ООО «ЛУКОЙЛ-ИНФОРМ» предложила реализовать автоматизацию УПБ на базе системы Lotsia PDM Plus, которая уже хорошо зарекомендовала себя при автоматизации ПКО предприятия, твердой уверенности в положительном исходе проекта у руководства УПБ не было. Однако сдача в тестовую эксплуатацию уже первых частей проекта показала, что в этот раз управление промышленной безопасности наконец получило ту систему, которая была ему столь необходима.

Задачи и команда

В рабочую группу проекта вошли представители компании «Ребис РАША» (Группа компаний «Русский САПР»), специалисты филиала ООО «ЛУКОЙЛ-ИНФОРМ» и несколько специалистов УПБ. Со стороны УПБ проект курировал начальник отдела промышленной безопасности Юрий Иванович Савинов.

В качестве основных задач, которые должна была решать система, были выделены следующие:

- учет и контроль проведения инструктажей и проверок знаний работников;

- производственный контроль 2-го уровня;

- производственный контроль 3-го уровня;

- контроль и учет предписаний надзорных органов;

- регистрация и учет опасных производственных факторов и объектов;

- регистрация и учет аварий, инцидентов, неисправностей.

Чтобы сделать процесс внедрения системы наиболее гибким и безболезненным для сотрудников УПБ и предприятия в целом, было решено разделить проект на шесть модулей (по количеству задач) и производить внедрение системы помодульно. Таким образом, подобный способ внедрения имел и еще один положительный момент — демонстрацию возможности масштабирования системы, причем как вертикально (расширение функционала системы), так и горизонтально (постепенное увеличение числа пользователей системы).

На старте

Осуществление проекта началось в феврале 2008 года с проведения обучения сотрудников ООО «ЛУКОЙЛ-ИНФОРМ», назначенных для сопровождения проекта, в качестве администраторов Lotsia PDM Plus.

Следующим шагом было проведение специалистами компании «Ребис РАША» совместно со специалистами ООО «ЛУКОЙЛ-ИНФОРМ» обследования, в результате которого была получена общая информация по проекту в целом и детальная информация по первой его части — «Учет и контроль проведения инструктажей и проверок знаний работников».

В мае 2008 года, через три месяца после начала реализации проекта, первый модуль системы был передан в УПБ для тестовой эксплуатации.

Модуль «Учет и контроль проведения инструктажей и проверок знаний работников» включал:

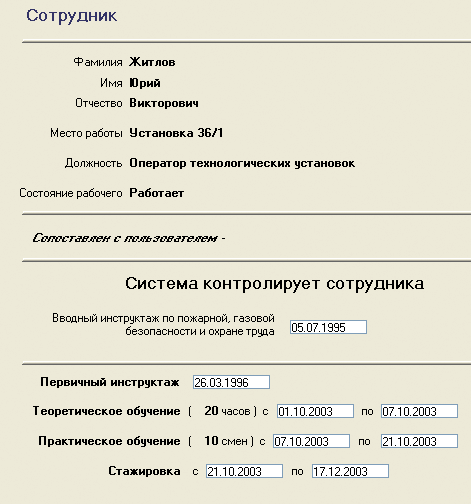

Ведение карточек работников с фиксированием дат и результатов проведения ежегодных проверок знаний, повторных и внеплановых инструктажей (рис. 1)

Рис. 1. Карточка сотрудника

В системе предусмотрена возможность временного и полного отключения контроля системой за сроками проведения инструктажей и проверок знаний по каждому сотруднику.

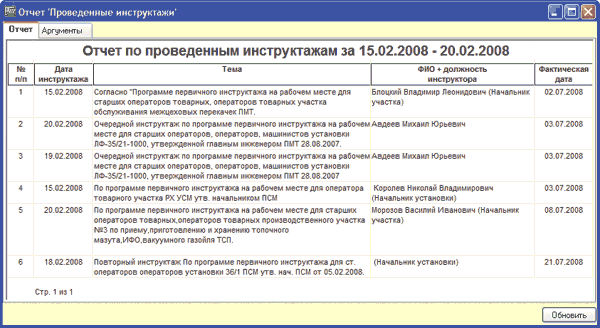

Предоставление руководству, начальникам производственных подразделений и специалистам УПБ отчетов о выполнении графика проверок знаний и инструктажей (рис. 2 и 3).

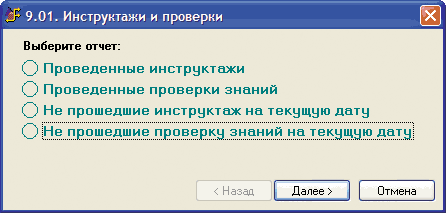

Рис. 2. Виды отчетов

Рис. 3. Отчет по проведенным инструктажам

Рассылку оповещений о необходимости проведения инструктажей и проверок знаний, а также об истечении срока проведения проверок знаний и инструктажей лицам, ответственным за их проведение.

Предоставление отчетов отделу охраны труда об экзаменуемых лицах, не прошедших аттестацию, и многое другое.

Кроме того, была решена проблема единого информационного пространства. Другими словами, теперь вся информация хранится в одном месте в строго определенном структурированном виде.

Расширение функционала

В течение двух месяцев специалисты УПБ, начальники установок и производств проходили первичное обучение работе с системой. В это же время осуществлялось активное тестирование переданного модуля. Все замечания и пожелания подробно разбирались, и при необходимости в модуль вносились корректировки. К концу тестового периода удобство от использования системы ощутили не только специалисты УПБ, но и другие сотрудники предприятия. Например, начальники установок получили прекрасный инструмент для напоминания о необходимости проведения инструктажей и проверок знаний, тем самым сократив количество срывов этих мероприятий.

В июле 2008 года рабочая группа приступила к реализации следующих модулей системы: «Производственный контроль 2-го уровня» и «Производственный контроль 3-го уровня».

Как и при разработке первого модуля системы, участники рабочей группы сначала провели обследование на предмет получения детализированной информации, необходимой для реализации этих модулей.

Через два месяца УПБ уже получило первые тестовые варианты модулей, и с октября началось активное обучение пользователей работе с новыми модулями. Обучение, как и в первый раз, проводилось силами специалистов ООО «ЛУКОЙЛ-ИНФОРМ», а информационная поддержка и внесение исправлений по выявленным замечаниям и пожеланиям пользователей — специалистами компании «Ребис РАША».

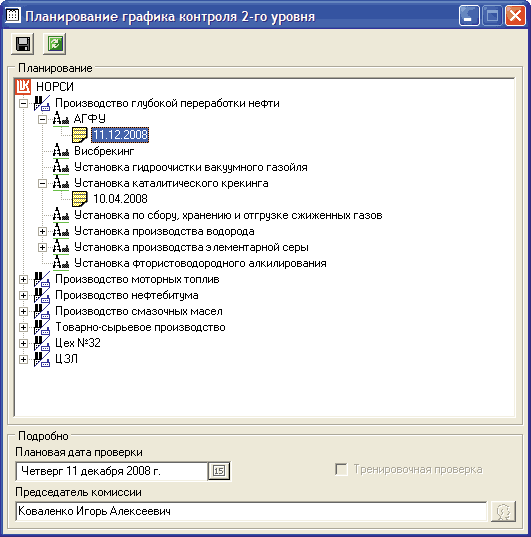

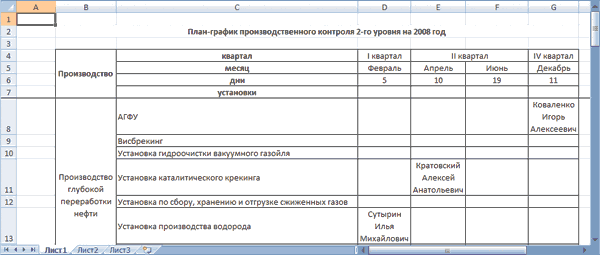

Рис. 4. Дерево графиков производственного контроля

В результате совместной работы к ноябрю 2008 года проект функционировал в составе трех основных модулей. Помимо ставших уже привычными в системе появились новые возможности:

- формирование графика производственного контроля 2-го и 3-го уровней (рис. 4). Сформированный график проведения производственного контроля можно выгрузить из системы напрямую в MS Excel (рис. 5);

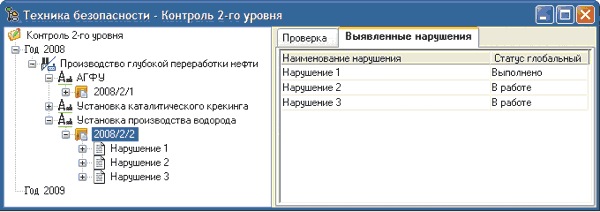

- фиксирование результатов проверок с выдачей соответствующих предписаний и фиксирование их выполнения (рис. 6);

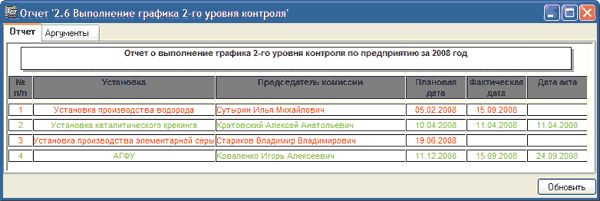

- предоставление руководству, начальникам производственных подразделений и специалистам УПБ отчетов о выполнении графиков производственного контроля и мероприятий по результатам этого контроля (рис. 7).

Ввод в действие модулей производственного контроля позволил упростить работу по планированию, контроль за соблюдением графика, отслеживание в режиме реального времени результатов проведения проверок и исполнения выданных предписаний. Исполнителям же было обеспечено сокращение времени согласования сроков переноса исполнения предписания, если такая необходимость возникнет. Кроме того, появилась возможность отследить, по чьей вине произошел срыв срока исполнения предписания (исполнитель не выполнил или проверяющий не проверил исполнение).

Рис. 5. График в формате XLS

Рис. 6. Отображение нарушений

Также заметно сократилось время, которое специалистам УПБ приходится тратить на формирование сводной отчетности по проведению мероприятий производственного контроля.

Дальше — больше

Поскольку оставшиеся три модуля («Контроль и учет предписаний надзорных органов», «Регистрация и учет опасных производственных факторов и объектов», «Регистрация и учет аварий, инцидентов, неисправностей») предназначены для использования исключительно специалистами УПБ, было решено сделать их совместно. В декабре 2008 года было проведено обследование, а в феврале 2009-го модули были сданы в тестовую эксплуатацию.

Рис. 7. Форма отчета по результатам производственного контроля

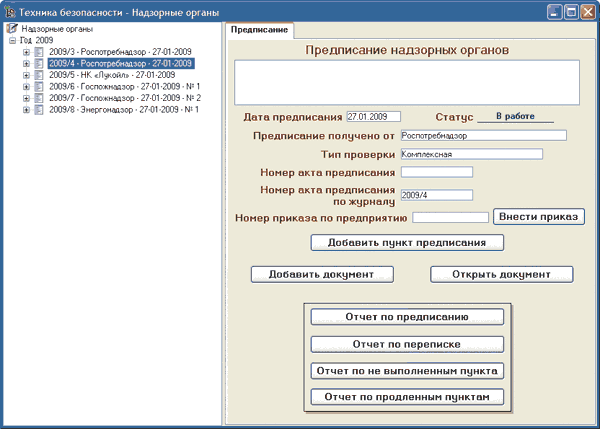

Модуль «Контроль и учет предписаний надзорных органов» позволяет:

- регистрировать предписания (рис. 8);

- формировать план мероприятий по выполнению предписаний. Каждое мероприятие может формироваться с указанием нескольких ответственных исполнителей, причем отслеживание выполнения мероприятия происходит по каждому исполнителю в отдельности;

- регистрировать переписку и внутренние документы по выполнению предписаний;

- представлять руководству, начальникам производственных подразделений и специалистам УПБ отчеты о выполнении пунктов предписаний и мероприятий по предписаниям.

Модуль «Регистрация и учет опасных производственных факторов и объектов» дал возможность:

- регистрировать опасные производственные и профессиональные риски, опасные производственные объекты предприятия, заключения экспертизы ПБ, аттестацию рабочих мест;

- представлять руководству, начальникам производственных подразделений и специалистам УПБ отчеты об опасных производственных и профессиональных рисках, опасных производственных объектах предприятия, заключениях экспертизы ПБ, аттестации рабочих мест по формам, предусмотренным действующими стандартами и положениями предприятия;

- вести реестры в соответствии со стандартами и положениями, действующими на предприятии.

Модуль «Регистрация и учет аварий, инцидентов, неисправностей» позволил регистрировать аварии, инциденты, неполадки, производственный травматизм и профзаболевания. Теперь по результатам расследования инцидентов формируются планы необходимых мероприятий, а руководству и специалистам УПБ представляются отчеты об их выполнении.

Рис. 8. Работа с предписаниями надзорных органов

Подведем итоги

Проект по внедрению ИС УПБ был реализован в течение одного календарного года. Внедрение системы позволило сократить трудозатраты на повседневные рутинные работы, дало возможность своевременно и в автоматическом режиме получать оповещения о запланированных мероприятиях и контролировать сроки их выполнения. Упростилось формирование сводных отчетов, формируемых в УПБ.

Естественно, в процессе эксплуатации может возникнуть потребность в дополнительном функционале. Но уже очевидно, что дополнительные возможности могут быть реализованы достаточно оперативно.

Ведущий инженер по системам электронного архива и документооборота компании «Бюро САПР» (г.Москва)

Владислав Ахметов

Руководитель группы САПР филиала ООО «ЛУКОЙЛ-ИНФОРМ» (г.Кстово)