Сквозной цикл подготовки заготовительного производства в ADEM-VX

Судя по выставкам и встречам со специалистами на промышленных предприятиях, в последнее время резко возросла потребность в сквозных системах, автоматизирующих следующий процесс: плоское моделирование — раскладка элементов на листе (раскрой) — лазерная резка 2х. Это вызвано различными причинами, из которых основными, на наш взгляд, являются две. Первая из них — это возросшее в последнее время на предприятиях количество лазерных станков (кстати, как импортных, так и отечественных). Вторая — недостаток функциональности программного обеспечения, поставляемого вместе с таким оборудованием. Как правило, в подобных системах выполняются лишь узкоспециальные задачи по созданию траектории движения лазера и совершенно не решены очевидные проблемы, связанные с этим процессом, а именно оптимальное размещение вырезаемых элементов на листе. В свою очередь, плоские CAD-системы, в которых реализован процесс раскладки, не предлагают эффективных средств по обработке на станках с ЧПУ.

Учитывая требования рынка лазерной обработки, а также специализированных средств подготовки моделей для данной области промышленного производства, специалисты группы компаний ADEM еще несколько лет назад начали развивать инструментарий системы ADEM в этом направлении.

Получилось так, что в ADEM эти уже существующие функции совершенствовались от сложных к простым. По сложившейся в компании традиции специалисты не стали фантазировать, пользуясь теоретической литературой, а обратились к опыту реального производства. Так, совместно с немецкой компанией Trumpf, одним из мировых лидеров в области лазерных станков, был разработан ряд важнейших функций по пятикоординатной лазерной обработке. Все эти возможности системы успешно используются на многих предприятиях, где установлены станки Trumpf, а также, благодаря простым средствам адаптации, в компаниях, применяющих оборудование других фирм.

Вслед за доработкой пятикоординатной лазерной резки появились средства автоматизации процесса более простой, но и более востребованной двухкоординатной обработки.

Как уже было сказано, процесс можно условно разделить на три важные части:

- плоское моделирование;

- функции оптимальной раскладки плоских элементов на листе;

- двухкоординатная лазерная обработка.

Плоскому моделированию в текущих версиях ADEM не так давно в «САПР и графика» была посвящена отдельная статья. Поэтому мы не будем повторяться, а сосредоточимся на втором и третьем пунктах.

Итак, функция Раскладка (Раскрой) предназначена для оптимального размещения элементов произвольной формы на прямоугольных листах.

В проект может быть включено до десяти листов и до ста типов деталей. Количество деталей каждого типа не ограничено и вводится вручную в таблице деталей.

Когда пользователь указывает объекты, то система формирует таблицы листов и деталей, при этом если эти объекты были извлечены из каталога или архива, то система дает им соответствующие каталожные или архивные имена. Если объект был просто начерчен, то система даст ему имя «Лист» или «Деталь» с номером этого элемента в базе данных системы.

Одна и та же деталь может быть добавлена несколько раз. Это удобно в том случае, если приоритетной является раскладка нескольких деталей A, затем деталей B, а потом еще нескольких деталей A. Любая деталь может состоять из одного внешнего замкнутого элемента и включать множество внутренних элементов (отверстий).

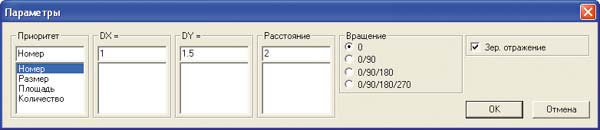

Существует ряд необходимых параметров для раскладки (рис. 1). Это приоритет раскладки деталей, возможные отступы от края, расстояние между деталями, а также возможные вращения деталей на листе и их зеркальное отражение.

Рис. 1. Параметры раскладки деталей на листах

Приоритет — назначение деталям приоритета, в соответствии с которым производится раскладка:

- приоритет в порядке очереди элементов (предыдущая деталь в списке имеет более высокий приоритет по сравнению c последующей);

- приоритет в порядке наибольшего максимального габарита элемента (чем больше габарит, тем выше приоритет);

- приоритет в порядке наибольшей площади элемента (чем больше площадь, тем выше приоритет).

DX, DY — отступы деталей от краев листа по осям X и Y соответственно (больше или равны 0).

Расстояние — минимально допустимое расстояние между деталями (больше или равно 0).

Вращение — переключатель возможного вращения деталей при раскладке. Возможны четыре варианта: не вращать детали, вращать на 90°, вращать на 90 и 180°, вращать на 90 и 180 и 270°.

Зеркальное отражение — флажок применения зеркального отражения деталей.

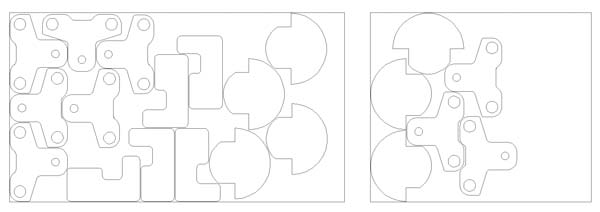

Рис. 2. Детали для раскладки

Например, возьмем три различные детали (рис. 2) и два листа разного размера. Укажем листы раскладки и зададим следующие параметры:

- деталь 1 — количество равно 6;

- деталь 2 — количество равно 5;

- деталь 3 — количество равно 7;

- деталь 1 — количество равно 3.

Установим флажок «Зеркальное отражение» и покажем, что вращать детали можно на 90 и 180°. Результат расчета раскладки деталей показан на рис. 3.

Рис. 3. Результат раскладки на двух листах

При этом все параметры расчета, включая количество деталей и листов, а также форму деталей, доступны для редактирования в любой момент. Остается только пересчитать возможный вариант раскроя.

Но известно, что производственный цикл не заканчивается получением окончательной геометрии и оформлением соответствующей документации. Необходимо изготовить созданное изделие. В нашем случае рассмотрим, каким образом это будет происходить на простейшем двухкоординатном лазерном станке.

Подобные функции в ADEM-VX существуют давно, но в последнее время алгоритмы работы, а также идеология задания подобного типа обработки значительно упростились.

Известно, что для того, чтобы начать технологическую проработку геометрии в ADEM, мы просто переключаемся между модулями и работаем с моделью (объемной или плоской, как в данном примере) инструментами технолога-программиста на станке с ЧПУ.

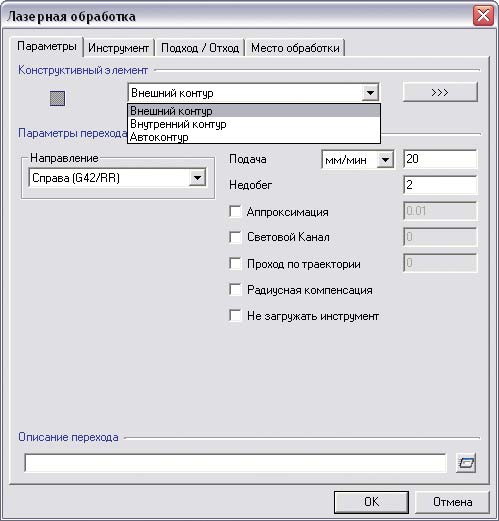

Для лазерной обработки в системе существует специальный набор параметров, расположенных в одном диалоге (рис. 4). Поэтому у пользователя системы нет необходимости переключаться между многочисленными панелями и системными меню.

Рис. 4. Диалог создания перехода лазерной обработки

Порядок задания маршрута на лазерные станки ничем не отличается от задания на любой другой вид обработки. Задается место обработки (с плоской или объемной модели либо с их комплекса) и необходимые технологические параметры (инструмент, подходы/отходы к поверхности и др.).

Для лазерной обработки существует набор специальных конструктивных элементов:

- внешний контур (обработка замкнутых контуров производится с внешней стороны);

- внутренний контур (обработка производится изнутри);

- автоконтур (учитываются одновременно и внешние контуры, и отверстия, расположенные внутри внешнего контура).

При этом если мы указываем геометрию, где положение материала неоднозначно, то в системе появится соответствующий запрос.

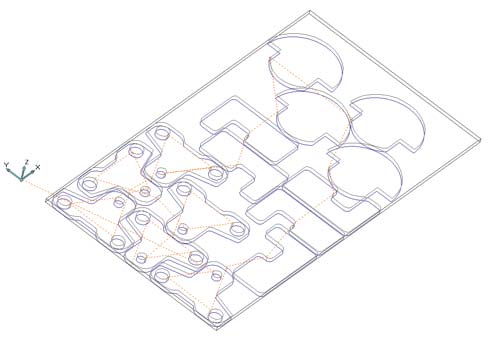

Указание геометрии может происходить окном. То есть при большом количестве элементов (а при раскладке и лазерной обработке количество элементов может исчисляться тысячами) нет необходимости указывать каждый. Можно все взять в группу. Причем при расчете траектории движения перемещения на холостом ходу между конструктивными элементами она может проходить по кратчайшему расстоянию, то есть может быть выполнена оптимизация таких перемещений (рис 5).

Рис. 5. Расчет траектории движения лазера на первом листе

Помимо стандартных параметров лазерной обработки (световой канал, направление (G42-G41) и др.), существует и ряд специфических методов. Например, автоматическое создание подходов на внутренних отверстиях, радиус которых меньше заданного параметра (в этом случае, во избежание зареза, подход автоматически начинается в радиусе отверстия).

После расчета траектории движения и моделирования процесса обработки мы можем получить непосредственно управляющую программу, предварительно выбрав нужный нам постпроцессор. Подготовка постпроцессора происходит в соответствующем модуле и для несложной двухкоординатной лазерной обработки занимает незначительное количество времени.

Но следует помнить еще об одном из важнейших свойств системы — ассоциативности геометрии и технологии. Мы получили маршрут обработки и УП не просто на данную геометрию, а на весь набор деталей со всеми возможными изменениями в геометрии.

Таким образом, процесс плоского моделирования — раскладки деталей на листе — подготовки УП для лазерных станков в ADEM-VX, а также внесение изменений в такие проекты может занимать минуты в буквальном смысле, что в разы увеличивает производительность труда на данном участке.