Оптимизация конструкции гидромашины в Advanced Simulation Technology Preview

Гидравлические машины и гидроприводы широко применяются в современных комбинированных системах управления различными объектами. Современные гидравлические приводы обеспечивают получение больших усилий и мощностей при ограниченных размерах силовых установок и исполнительных двигателей, высокое быстродействие и плавное бесступенчатое регулирование скорости.

В настоящее время наибольшее распространение получили объемные гидравлические приводы с применением объемных гидравлических машин. Эти приводы применяются в системах управления и исполнительных силовых приводах специальных мобильныx машин, дорожно-строительных машин, роботов-манипуляторов различного назначения, в авиационных системах и пр. Количество внедрений и применений объемных гидроприводов неуклонно растет.

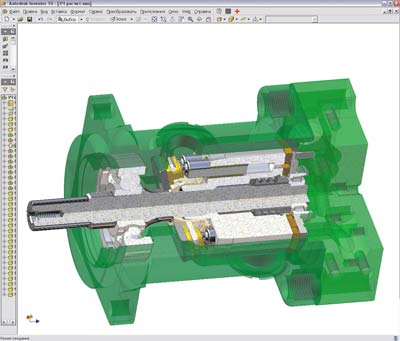

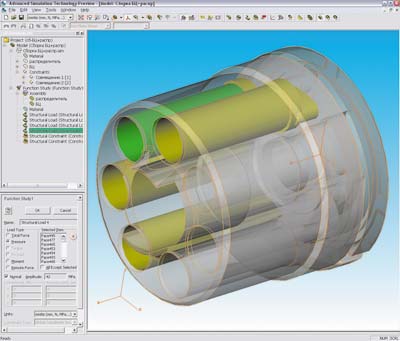

В качестве объемных гидромашин в приводах большой мощности применяют аксиально-поршневые насосы и гидромоторы (рис. 1), имеющие в достаточно широком диапазоне регулирования приемлемый КПД.

Рис. 1. Трехмерная модель гидромашины, разработанная в Autodesk Inventor

Одним из основных направлений развития аксиально-поршневых и аксиально-плунжерных гидромашин, форсированных по давлению и скорости вращения, является повышение долговечности и надежности пар трения: опорный диск — гидростатическая опора; плунжер (поршень) — стенки втулки блока цилиндров; блок цилиндров — распределитель.

Данная статья посвящена исследованиям улучшения эксплуатационных характеристик гидромашины посредством оптимизации конструктивных размеров пары трения «блок цилиндров — распределитель» в рамках используемого в ОАО «СКБ ПА» программного комплекса моделирования гидромашин. В качестве критерия оптимизации выбраны уменьшение контактных сил и напряжений в конструкциях обоих деталей при их взаимодействии в номинальном режиме работы гидромашины.

В отличие от традиционных методов и средств оптимизации элементов конструкций гидромашин, данная методика подразумевает изменение набора конструктивных размеров, определяемое технологическими возможностями конкретного производства.

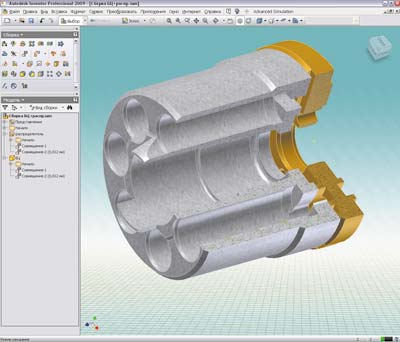

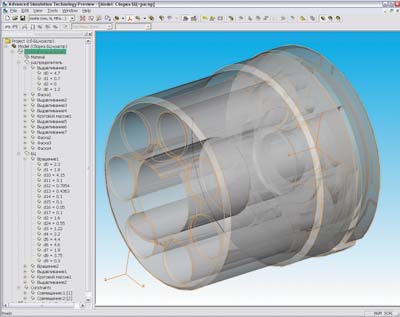

В качестве исходных данных использовались трехмерная модель сборочного узла блока цилиндров и торцевого распределителя гидромашины (рис. 2), разработанная в Autodesk Inventor Professional 2009 (AIP2009); схема нагружения; данные о применяемых материалах; набор конструктивных параметров, подлежащих варьированию. В нашем случае: толщина распределителя — d1 (рис. 3а), высота блока цилиндров — d10, наружный и внутренний диаметры дна блока цилиндров — d6 и d4 соответственно (рис. 3б).

Рис. 2. 3D-модель сборочного узла блока цилиндров и торцевого распределителя гидромашины в AIP2009

Моделирование проводилось посредством Autodesk Advanced Simulation Technology Preview (ASTP). Для импорта модели из AIP2009 можно воспользоваться меню Advanced Simulation (см. рис. 2) или запустить непосредственно ASTP и открыть модель Inventor. Модель импортируется со всей структурой и параметрами построения (рис. 4), позволяя использовать эти данные в процессе оптимизации.

Рис. 3. Autodesk Inventor professional 2009. Параметры модели: а — блока цилиндров; б — распределителя

Рис. 4. Модель распределителя, импортированная в ASTP

Определяя тип расчета, выбираем его название (Function Study1), цель проекта (Design Objective) — Parametric Dimension (Параметрические размеры), тип моделирования (Simulation Type) — Structural Static (Структурный статический) — рис. 5.

Рис. 5. Создание расчетной параметрической модели

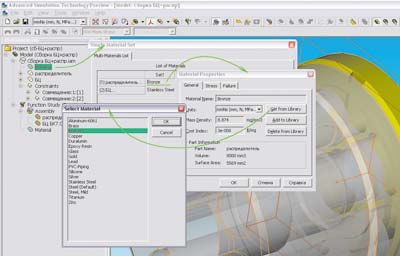

Создаем расчетную модель: определяем материал (рис. 6), нагрузки (давление в напорном окне р = 420 атм, во всасывающем — p0 = 20 атм) и закрепления (распределитель — по торцевой опорной поверхности и штифтовым отверстиям, блок цилиндров — центрирован относительно распределителя по оси внутреннего отверстия — рис. 7).

Рис. 6. Определение материалов для блока цилиндров и распределителя

Рис. 7. Наложение зависимостей и закреплений

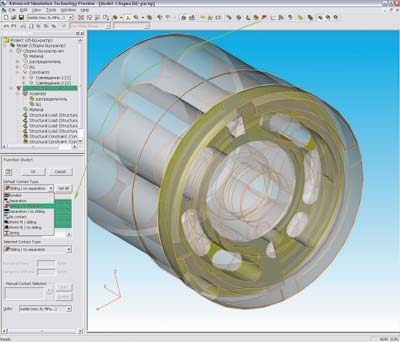

Определяем контактные зависимости между блоком цилиндров и распределителем: контактные поверхности программа определяет автоматически, исходя из построенной в AIP2009 геометрической модели; определяем тип контакта — Sliding no separation (рис. 8), взаимодействие деталей посредством жидкости замещается пружиной с жесткостью, эквивалентной сжимаемости рабочей жидкости.

Рис. 8. Настройка параметров контакта

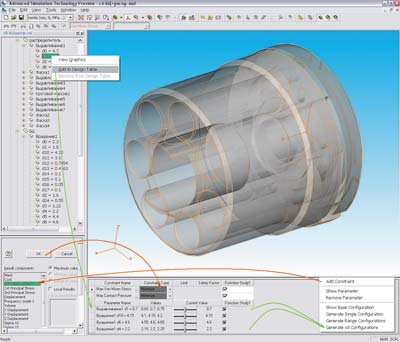

Определяем параметры расчета: добавляем исследуемые размеры модели в таблицу параметров, назначаем диапазон их значений; выбираем Generate All Configuration (Создать все варианты) — рис. 9 (зеленые стрелки). При этом запускается AIP2009 и пересчитываются все возможные сочетания модели в выбранном диапазоне значений. В случае невозможности определения данного конструктивного исполнения по одному из выбранных параметров выдается соответствующее предупреждение.

Рис. 9. Определение параметрического ряда (зеленые стрелки) и критерия оптимизации (красные стрелки)

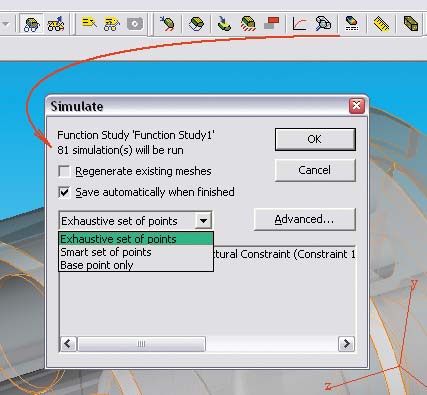

Для моделирования оптимизации выбираем полный список вариантов исполнений сборки — в нашем случае 81 расчетный случай (рис. 10).

Рис. 10. Диалоговое окно анализа оптимизации

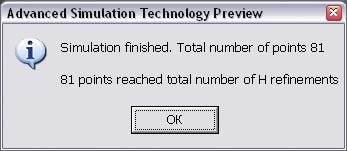

По окончании расчета выдается сообщение с указанием количества успешных решений (рис. 11).

Рис. 11. Сообщение об окончании расчета и количестве успешных решений

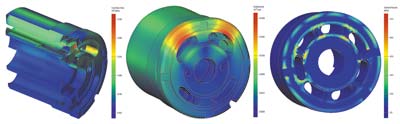

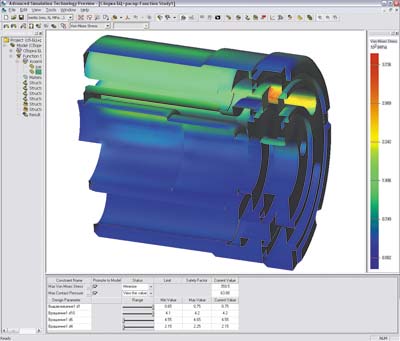

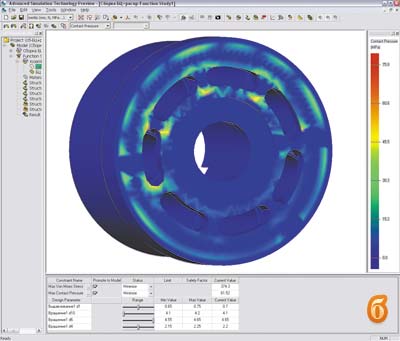

В результате моделирования получаем матрицу решений — напряженно-деформированное состояние (НДС) сборочной единицы по трем вариантам изменений четырех конструктивных параметров (рис. 12).

Рис. 12. НДС базового варианта: а — напряжения; б — деформация; в — контактное давление

Выбирая варианты представления результатов, можно просмотреть все результаты расчета по вариантам исполнения. Выбрав в статусе модели минимизацию по критерию напряжений, получаем НДС варианта исполнения с минимальным значением напряжений и значения соответствующих исследуемых конструктивных параметров (рис. 13 (красная линия) и 14).

Рис. 13. Результаты решения — минимизация по параметрам

Рис. 14. Минимальное напряжение в конструкции

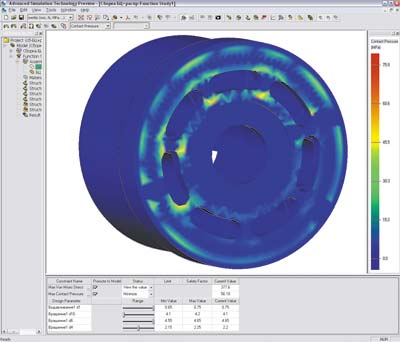

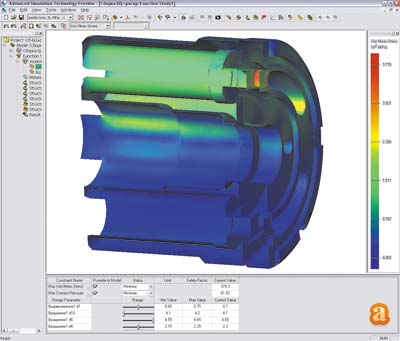

Выбрав в статусе модели минимизацию по критерию контактного давления, получаем НДС варианта исполнения с минимальным значением данного параметра и значения соответствующих исследуемых конструктивных размеров (см. рис. 13 (синяя линия), и 15). При комплексной минимизации по обоим параметрам — по напряжению и контактному давлению — получаем картину НДС и значения конструктивных параметров, удовлетворяющих заданным критериям (см. рис. 13 (зеленая линия) и 16).

Рис. 15. Минимальное контактное давление

В результате проведенных исследований 81 варианта конструктивных исполнений получено минимальное значение напряжения в сборной конструкции блока цилиндров и распределителя гидромашины при значениях варьируемых параметров: толщина распределителя d1 = 7,5 мм, высота блока цилиндров d10 = 42 мм, наружный и внутренний диаметры дна блока цилиндров d6 = 45,5 мм и d4 = 21,5 мм соответственно; минимальное значение контактного давления при следующих значениях: d1 = 7,5 мм, d10 = 41 мм, d6 = 46,5 мм, d4 = 22 мм. Минимизация по обоим параметрам достигается при следующем соотношении конструктивных параметров: d1 = 7 мм, d10 = 41 мм, d6 = 46,5 мм, d4 = 22 мм.

Рис. 16. Минимизация по напряжениям и контактному давлению: а — напряжения; б — контактное давление

Получить подробные консультации и демо-версии упомянутых в статье программных продуктов можно у специалистов «Русской Промышленной Компании» (www.cad.ru).

Для того чтобы изучить упомянутые в статье программные продукты в полном объеме, предлагаем пройти обучение в Академии САПР и ГИС. Подробности можно узнать по e-mail: education@cad.ru.