Использование программных продуктов Delcam фирмой «Автограф-Курган» при производстве модельной оснастки для литейных предприятий

В этой статье мы познакомим читателей с фирмой ООО «Автограф-Курган» (www.avtograf45.ru), занимающейся изготовлением модельной оснастки для литейных производств, модельных комплектов, а также оснастки для стержневых машин.

ООО «Автограф-Курган» — молодое предприятие с небольшими производственными мощностями и маленьким штатом. Тем не менее для изготовления продукции на производстве применяется трехкоординатный станок с ЧПУ фирмы I-MES, а управляющие программы для станка готовятся при помощи CAM-системы PowerMILL компании Delcam.

Мы попросили технического директора компании «Автограф-Курган» Андрея Ивановича Маленкова рассказать нам о своем предприятии.

«САПР и графика»: Позвольте поприветствовать вас от лица наших читателей и начать нашу беседу с вопроса о том, почему ваша компания решила заниматься модельным производством.

Андрей Маленков: ООО «Автограф-Курган» было изначально организовано и существовало до 2007 года как предприятие, оказывающее полиграфические, дизайнерские и рекламные услуги. Но жесткая конкуренция вынудила руководителя и организатора фирмы Андрея Юрьевича Дьяконова искать альтернативные виды деятельности. В то же время сложная экономическая ситуация на предприятиях города привела к ликвидации некоторых специфических производств, в частности модельных.

Двенадцатиместный стержневой ящик для Laempe 20-40 для детали «балочка» вагонной тележки. Показан один из трех ящиков, необходимых для изготовления данной детали

Обычно модельные цеха и участки существуют на предприятиях, располагающих собственным развитым литейным производством. Многие крупные предприятия нашего региона до сих пор работают по устаревшим неконкурентоспособным «ручным» технологиям. В результате на ряде заводов прошло сокращение штатов, а некоторые цеха и вовсе закрылись. Это привело директора фирмы г-на Дьяконова к мысли создать специализированное модельное производство, работающее на заказ. После того как фирма приобрела начальный опыт изготовления нового вида продукции, были сделаны важные выводы, касающиеся направлений дальнейшего развития. Прежде всего это относилось к качеству продукции и срокам ее изготовления.

Исследование существующих технологических подходов к производству модельной оснастки позволило определить генеральное направление развития ООО «Автограф-Курган» — это применение новых материалов, обладающих специфическими эксплуатационными свойствами, нового высокопроизводительного специализированного оборудования с программным управлением и, естественно, необходимых при этом пакетов компьютерных программ. С этого момента началось мое сотрудничество с ООО «Автограф-Курган» в качестве специалиста по оборудованию, технологии и использованию CAD/CAM-систем, продолжающееся уже в течение двух лет.

Сборная модельная оснастка для Laempe 20-40 — одноместный стержневой ящик для изготовления детали «башмак неповоротный» вагонной тележки

Далее была проведена определенная работа по выбору оборудования, программного обеспечения, осуществлена подготовка бизнес-плана для получения кредитов на приобретение средств производства и прочая рутинная деятельность, сопутствующая созданию любого нового дела. Следует добавить, что от момента начала движения в этом направлении до запуска производства прошло ровно полгода.

СГ: Каковы основные виды деятельности фирмы «Автограф-Курган» сегодня?

А.М.: На данный момент основным видом деятельности фирмы является производство оснастки для литейных производств — модельных комплектов для различных способов литья и стержневых ящиков для автоматов Laempe. Кроме того, иногда нам приходится изготавливать пресс-формы и их элементы для других целей (например, изготовления РТИ или пенополиуретановых изделий), сложные шаблоны для копировальных станков. Изредка случается заниматься производством образцов подарочно-сувенирного назначения.

СГ: Из каких материалов изготавливается продукция?

А.М.: Как уже говорилось, основная наша продукция — оснастка для литейных производств, формообразующие элементы которой делаются из специальных модельных пластиков. Имеется несколько зарубежных производителей, поставляющих в Россию пластики, обладающие различными физико-механическими свойствами в зависимости от назначения изготавливаемой из них оснастки. Обычно в качестве заменителя деревянного сырья применяется пластик Obomodulan 652. Для себя в качестве основного материала мы выбрали пластик AXSON 850, обладающий высокой плотностью, механической прочностью, износостойкостью формообразующих поверхностей. Опыт эксплуатации изготовленной нами оснастки у разных заказчиков полностью доказал оправданность нашего выбора.

Первое изделие из пластика марки AXSON 850 — полумодель корпуса редуктора

Второй вид обрабатываемых нами материалов — это алюминий. Конечно, обработка данного металла на нашем оборудовании требует значительных затрат машинного времени по причине малой технологической жесткости станка, однако мы идем на это по двум причинам. Во-первых, это гарантирует нам получение требуемой точности, а во-вторых — сложно найти станок, имеющий аналогичное нашему рабочее пространство — почти 1000Ѕ1200 мм. Большинство корпусных деталей стержневых ящиков для автоматической формовки требует именно таких габаритов.

СГ: Какое оборудование вы используете?

А.М.: Наше основное оборудование — трехкоординатный станок с ЧПУ фирмы I-MES, приобретенный нами у московского торгового представителя I-MES — фирмы «АБ-Универсал». Пока данный станок — единственная единица оборудования на предприятии, достаточная для производства несложных по структуре модельных комплектов.

СГ: Сколько человек занято на производстве?

А.М.: В производственном подразделении на данный момент работают четыре человека. Из них двое — операторы станка с ЧПУ.

СГ: В двух словах — в чем заключаются основные преимущества и недостатки используемой вами технологии производства?

А.М.: Пожалуй, можно отметить тот факт, что наша нынешняя продукция носит единичный характер и изготавливается из сравнительно дорогостоящих импортных материалов, а на обработку деталей затрачивается значительное машинное время, поэтому готовые изделия стоят, прямо скажем, недешево. Но при этом сроки изготовления в несколько раз меньше, чем при традиционной «деревянно-ручной» технологии при совершенно несопоставимых показателях качества и долговечности модельной оснастки!

Коллектив производственного подразделения «Автограф-Курган» (справа налево): технический директор Андрей Маленков, директор Андрей Дьяконов, операторы станка ЧПУ Александр Снигирев и Андрей Карпов

СГ: Какие предприятия являются вашими основными заказчиками?

А.М.: В основном наши заказчики — литейные производства предприятий Кургана, Челябинска, Томска, Новосибирска и ряда других городов. Наиболее крупный заказчик докризисного периода — нижнетагильский «Уралвагонзавод». Для этого предприятия нами была выполнена серия стержневой и модельной оснастки для изготовления деталей вагонной тележки. Многоместные стержневые ящики изготавливались для высокопроизводительной формовки на автоматах Laempe. Для получения формообразующих деталей применялся модельный пластик AXSON 850, корпусные элементы — алюминиевые, толкатели и втулки — стальные. К настоящему времени на заводе при помощи изготовленной нами оснастки произведено несколько сотен тысяч стержневых элементов.

Самый сложный и трудоемкий заказ, выполненный нами, — это создание серии многоместных стержневых ящиков для автоматов Laempe 20-40 и модельных комплектов для изготовления литых деталей вагонной тележки.

СГ: Ощущаете ли вы конкуренцию на российском рынке производителей модельной оснастки?

А.М.: Ближайшее к нам родственное предприятие — фирма «Инжетех» в г.Екатеринбурге. Это предприятие образовалось несколько раньше, чем зародилась идея производить модельную оснастку в «Автограф-Курган». Мы следим за их развитием и отмечаем любую информацию об их деятельности. Сейчас у нас сложный период существования. Мы искренне желаем коллегам пережить трудные времена и уверены, что впоследствии работы хватит на всех. Других специализированных предприятий нашего профиля в УрФО и его окрестностях мы не знаем.

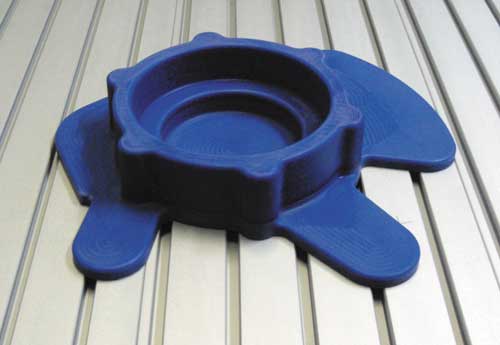

Пример производимой сувенирной продукции

СГ: Давайте поговорим подробнее об используемых технологиях производства и путях повышения качества продукции и производительности труда. Как у вас возникла необходимость в применении CAD/CAM-технологии?

А.М.: Потребность в CAD/CAM-технологиях сформировалась как бы сама собой, поскольку главным ориентиром создания и развития производства было выбрано использование оборудования с ЧПУ. В то же время специфика модельно-стержневой оснастки (наличие сложных пространственных форм), как правило, не позволяет ограничиваться 2D-стратегиями, для которых возможно писать программы вручную.

С самого начала мы отдали предпочтение продуктам разработки Delcam: CAD-системе PowerSHAPE и CAM-системе PowerMILL. Сейчас на предприятии применяется одна лицензия на PowerSHAPE и одна на PowerMILL. Трехосевая версия PowerMILL пока что полностью соответствует масштабам и потребностям нашего производства. Решение Delcam полностью удовлетворяет нашим потребностям, поэтому другие CAD/CAM-продукты мы не используем.

СГ: Почему вы выбрали именно решения компании Delcam?

А.М.: Выбору программного продукта предшествовал всесторонний анализ имеющихся на рынке CAM-систем. Наш выбор в пользу Delcam объясняется несколькими причинами. Во-первых, на самом крупном машиностроительном предприятии — ОАО «Курганмашзавод» — данное программное обеспечение успешно функционирует уже не один год, имеются хорошие отзывы от наших коллег как в Кургане, так и в других городах России. Во-вторых, что было очень важно для зарождающегося производства, фирма «Делкам-Урал» пошла на очень выгодные для нас условия приобретения — рассрочку оплаты на весьма значительный срок.

Процесс сборки стержневого ящика для Laempe 20-40 (четырехместного) для изготовления стержней для детали «башмак тормозной» вагонной тележки: а — комплектующие детали; б — первоначальная сборка; в — пригонка формообразующих вкладышей; г — окончательная сборка

СГ: Сколько человек занимается разработкой управляющих программ для станков с ЧПУ?

А.М.: Пока что эти задачи возложены преимущественно на вашего покорного слугу. Но существует и становится все более острой необходимость передачи опыта другим работникам, в частности операторам ЧПУ. Некоторые задачи, связанные с моделированием и программированием, они вполне способны решать самостоятельно.

СГ: Сколько времени потребовалось на освоение продуктов Delcam? Показались ли они вам сложными в освоении и использовании?

А.М.: Никто из нас не имел опыта работы с CAM-системами. Однако мой предыдущий опыт работы с СAD-продуктами позволил мне быстро освоить основные приемы работы в ходе прохождения базового курса (это необходимая процедура при приобретении продуктов Delcam), а также при пусконаладочных работах станка, проведенных представителем фирмы «АБ-Универсал» Олегом Безымянным, который выполнил «показательную» обработку изделия, представлявшего собой элемент реального заказа. Практически два указанных события позволили нами дальше вариться в собственном соку, не обращаясь ни к кому за дополнительными консультациями по применению данного программного продукта. Всё это — лишнее доказательство удобства PowerMILL. Простота и ассоциативность интерфейса программы позволяют «вжиться» в нее очень быстро. Про себя могу сказать, что мне потребовалось примерно полгода для того, чтобы полностью исчезло напряжение внимания, вызываемое ответственностью за результат. Естественно, любая ошибка при этом — это испорченное изделие. В условиях такой маленькой фирмы, как наша, это серьезные экономические потери.

Половина модели станины насоса для перекачки серной кислоты

СГ: Сталкивались ли вы при внедрении CAD/CAM-технологий с подводными камнями?

А.М.: Нет, не встречались. Скорее, в процессе работы постоянно совершаются маленькие неожиданные открытия, связанные с более глубоким постижением сути этих программ. Эффект в таких случаях заключается в повышении удобства и производительности проектирования 3D-моделей и управляющих программ.

СГ: Обычно технологическая подготовка производства занимает много времени. Как вам удается совмещать обязанности конструктора и технолога?

А.М.: В условиях нашего небольшого предприятия и преимущественно единичного производства работа осуществляется в основном «с листа». Пока выполняется одна операция обработки, параллельно разрабатываются следующие УП. Следует отметить, что при создании производства с нуля такой подход позволил достаточно быстро получить необходимый опыт работы в комплексе «программное обеспечение — станок».

СГ: В чем обычно заключается работа над 3D-моделью? Кто ее создает и дорабатывает?

А.М.: Как правило, при размещении заказа чертеж детали или комплект чертежей изделия предоставляет заказчик. Хорошо если на чертеж отливки заказчиком нанесена «технология». Моделирование выполняется нами в PowerSHAPE — довольно удобной CAD-системе.

Оптимальный вариант состоит в том, чтобы готовую 3D-модель изделия предоставил сам заказчик. Это значительно сэкономит время выполнения заказа. Наиболее часто используемый заказчиками программный продукт — SolidWorks. К нам поступают 3D-модели в формате IGES. При необходимости мы выполняем «лечение» импортированной геометрии средствами PowerSHAPE .

Изготовление копира для обработки штамповой оснастки на гидрокопировальном станке

СГ: Сколько времени обычно требует подготовка 3D-модели?

А.М.: От нескольких минут до нескольких дней в зависимости от особенностей выпускаемой продукции.

СГ: В чем заключается технологическая подготовка 3D-модели?

А.М.: Технологическая подготовка 3D-модели осуществляется в PowerSHAPE и заключается (в случае надобности) в делении детали на тела-слои, если вертикальные размеры детали превышают доступный вылет инструментов и применяется послойная технология, вполне приемлемая при изготовлении модельной оснастки. Иногда приходится создавать дополнительные технологические поверхности или тела, просто ограничивающие зону выборки с целью уменьшения станочного времени.

СГ: Какие особенности PowerSHAPE вы считаете наиболее привлекательными и удобными?

А.М.: Прежде всего это дружественный интерфейс. Хотя трудно давать оценку продукту, к которому ты привык и с которым сросся, — легче говорить об особенностях других пакетов.

СГ: Каким пользователям вы могли бы порекомендовать применять PowerSHAPE в повседневной работе?

А.М.: Однозначно ответить сложно. Прежде всего хочу сказать, что я уже не представляю, как можно применять в качестве средства подготовки модели какую-либо другую CAD-систему.

СГ: Каковы возможности и особенности применяемых вами станков с ЧПУ?

А.М.: Главная особенность используемого оборудования — специфические габаритные размеры. Это довольно значительное рабочее пространство — почти 1000 Ѕ 1200 мм при небольших общих габаритных размерах. Это объясняется тем, что станок предназначен для обработки легких материалов и в связи с этим имеет невысокие характеристики жесткости приводов, легкую станину, усиленную для виброустойчивости гранитной плитой. Однако стоимость станка вполне адекватна его технологическим возможностям.

СГ: Какой инструмент используется?

А.М.: Станок имеет мотор-шпиндель с максимальной частотой вращения 15 тыс. об./мин, поэтому главное требование к инструменту — хорошая балансировка и правильная геометрия заточки, а следовательно, всегда более предпочтителен новый инструмент. Даже при работе по пластикам переточенный инструмент демонстрирует значительное понижение стойкости — буквально в разы. В основном нами используются цельные твердосплавные фрезы (1-, 2- и 3-зубые, концевые и сферические) различных производителей. Полуторагодовой опыт работы позволил нам установить приоритетные марки, полностью удовлетворяющие нас как по качеству получаемой поверхности, так и по показателям стойкости.

СГ: Какие стратегии обработки в PowerMILL вами наиболее востребованы?

А.М.: Естественно, всегда нужны стратегии выборки (правда, почему-то до сих пор нам так и не пригодилась стратегия плунжерной обработки). Что касается чистовых стратегий, то их используется большинство из представленных в программе, однако наиболее часто для пространственных поверхностей формообразующих деталей литейных моделей мы применяем «обливающие» стратегии: оптимизированную Z и межслойную Z с использованием шаровых фрез. Они позволяют добиться необходимой шероховатости поверхности в большинстве случаев без последующей слесарной доработки. Также, естественно, очень востребованы стратегии доработки углов и стратегии сверления, очень удобные для формирования полей отверстий.

СГ: В чем вы видите преимущества CAM-системы PowerMILL по сравнению с конкурентами?

А.М.: Прежде всего в ее надежности и удобстве.

СГ: Сколько времени обычно требуется на подготовку ЧПУ-программы?

А.М.: Зависит от каждого конкретного изделия. Иногда уходит несколько минут на подготовку программы для весьма габаритной детали, а иногда на небольшую по размерам деталь требуется такое количество стратегий, что машинное время ничтожно по сравнению с программированием. Это особенности единичного производства. Обиднее всего то, что, как правило, управляющая программа используются только единожды.

СГ: Часто ли случается брак по вине CAM-системы?

А.М.: Следует отметить, что программа обработки, рассчитанная в PowerMILL и адекватно проконтролированная его инструментальными средствами (визуализация траекторий, контроль столкновений и зарезов), никогда не дает сбоев — это не только наше мнение, об этом же говорят наши коллеги, использующие данный продукт. В большинстве случаев причина брака — человеческий фактор или сбой (поломка) обрабатывающего оборудования.

СГ: Какие требования предъявляет PowerMILL к квалификации программиста-технолога?

А.М.: Естественно, PowerMILL — это не компьютерная игра, поэтому работоспособную программу не может создать человек, не владеющий основами технологии машиностроения. Чем опытнее и грамотнее программист (именно как технолог), тем адекватнее полученный результат. Еще один фактор — максимально глубокое освоение возможностей программного продукта. В соединении всего этого — залог успеха.

СГ: Были ли у вас сложности с написанием постпроцессоров?

А.М.: Нет. Постпроцессорами, используемыми сейчас в работе, с нами поделились коллеги с дружественного предприятия. Мы самостоятельно выполнили незначительную коррекцию в отношении режимов, задаваемых по умолчанию.

СГ: Каковы типичные требования к точности изготовления продукции?

А.М.: Требования к точности модельной оснастки гостированы, а возможности нашего оборудования в большинстве случаев перекрывают их с большим запасом. Когда речь идет о сложных сборных изделиях, необходимо строго следовать чертежным размерам, чтобы обеспечить собираемость. Выручает PowerMILL с его широкими возможностями, позволяющими осуществлять коррекцию размеров различными способами — как при генерации программы, так и в готовом NC-файле.

СГ: Существует ли у вас потребность применять контрольно-измерительные машины?

А.М.: В настоящее время КИМ не применяются. Хотя устройство ЧПУ нашего станка имеет функцию использования его в качестве КИМ при оснащении портала лазерной измерительной головкой. В последующем мы планируем освоение реверсивного инжиниринга и приобретение соответствующего оборудования и программных пакетов. Весной этого года наше предприятие посетили представители компании «Делкам-Урал» с целью демонстрации возможностей измерительной руки и CAI-системы PowerINSPECT.

СГ: В чем вы видите дальнейшие пути повышения качества выпускаемой продукции?

А.М.: Качество продукции во многом определяется правильно выбранным оборудованием, программным продуктом и опытом персонала. Первые две составляющие у нас на высоте, некоторый опыт уже имеется. Дальнейшее развитие — в наших руках.

СГ: Могли бы вы поделиться с читателями своими планами по развитию производства на будущее?

А.М.: Сейчас, по сути, мы находимся в самом начале пути. За полтора года работы нашей маленькой фирме удалось рассчитаться с кредитами на приобретение оборудования и программного обеспечения, выполнить ряд сложных и интересных заказов, получить определенный опыт работы, начать процесс приобретения собственных производственных и офисных площадей. Считаю, что это хороший задел на будущее, учитывая то, что значительная часть периода нашего существования пришлась на экономический кризис, влияние которого мы остро почувствовали на себе — к настоящему моменту количество заказов заметно упало, снова начинает расти бремя долгов. И все равно мы надеемся на лучшее и планируем продолжать дальнейшее развитие.

В качестве основных путей развития мы видим увеличение парка специализированных станков для многокоординатной обработки, создание собственного парка универсального металлообрабатывающего оборудования, организацию инжиниринговой службы, предполагающей в том числе выполнение работ, связанных с анализом и оптимизацией литейных процессов, внедрение реверсивного инжиниринга и многое другое. И, как само собой разумеющееся, развитие отношений с Delcam.

Андрей Маленков

Канд. техн. наук, доцент кафедры «Металлорежущие станки и инструменты» Курганского государственного университета. В университете последние три года преподает дисциплины «Компьютерное моделирование» и «CAE-технологии в 3D-моделировании» для студентов старших курсов своей специальности (наряду с другими профильными техническими дисциплинами). По совместительству — технический директор фирмы «Автограф-Курган».