Методика геометрического моделирования, анализа напряженно-деформированного состояния и автоматизированного контроля корпусных деталей подвижного железнодорожного состава

Наиболее ответственными и сложными деталями грузового подвижного железнодорожного состава (ГПЖДС) являются «Рама боковая» и «Балка надрессорная». Эти крупногабаритные детали — основные элементы несущей конструкции железнодорожного состава. Геометрия деталей главным образом состоит из поверхностей второго порядка, а их сложная конструкция позволяет в составе полного изделия выдерживать высокие статические и динамические нагрузки. Данные корпусные детали получают гравитационным литьем в земляные формы с последующей механической обработкой контактных поверхностей резанием. Открытое акционерное общество «ПО Усольмаш» (г.Усолье-Сибирское Иркутской области) в 2005 году организовало опытное производство вышеуказанных деталей с перспективой сертификации и дальнейшего серийного выпуска продукции под собственной торговой маркой (рис. 1).

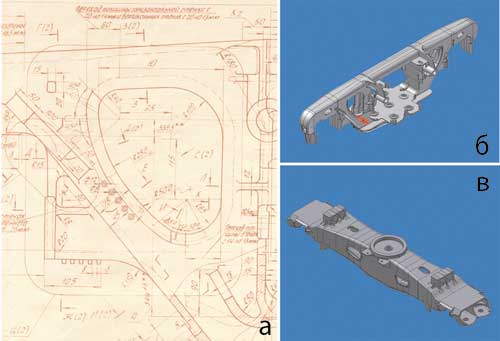

Рис. 1. Опытное производство корпусных деталей ГПЖДС на ОАО «ПО Усольмаш»: а — отливка детали «Балка надрессорная»; б — отливка детали «Рама боковая»

Изготовление литьевых форм на ОАО «ПО Усольмаш» было организовано по традиционной методике, включающей изготовление деревянных мастер-моделей шаблонно-плазовым методом вручную по двумерным чертежам. Главный недостаток такой технологии — низкая точность воспроизводства геометрии деталей повышенной сложности и, как следствие, большие отклонения размеров и формы профиля от исходного теоретического контура. Другой недостаток технологии — низкая производительность, а также невозможность создания двух и более одинаковых деревянных моделей или ее зеркальных элементов. Наряду с этим геометрический контроль готовых отливок первоначально выполняли традиционными измерительными инструментами на основе разрушающей технологии, что отрицательно сказывалось на точности измерений, производительности труда и рентабельности производства.

С целью разработки рекомендаций по совершенствованию технологии изготовления вышеуказанных деталей производственное объединение «Усольмаш» обратилось с заказом на выполнение научно-исследовательской работы в Иркутский государственный технический университет, обладающий 15-летним опытом работы в области автоматизации конструкторско-технологических работ, процессов и производств. Работа была выполнена с участием фирмы «Делкам-Иркутск», регионального офиса компании Delcam plc (Великобритания) — мирового лидера в области разработки CAD/CAM/CAI-систем и технологий.

В кратчайшие сроки был выполнен комплекс работ по автоматизированному проектированию, конечно-элементному анализу и автоматизированному контролю деталей «Рама боковая» (100.00.002-4) и «Балка надрессорная» (100.00.001-5) ГПЖДС с помощью специализированных программных комплексов и технологического оборудования.

Состав научно-исследовательской работы включал три основных этапа:

- геометрическое моделирование корпусных деталей на базе CAD-системы Autodesk Inventor Series;

- проверку точности изготовления отливок по отношению к их номинальной геометрии на базе специализированного программного обеспечения PowerINSPECT (разработка компании Delcam plc) и координатно-измерительной руки Romer;

- конечно-элементный анализ напряженно-деформированного состояния корпусных деталей на усталостную прочность и статическое нагружение на базе CAE-системы ANSYS.

На первом этапе НИР по чертежам заказчика были построены трехмерные твердотельные геометрические модели деталей «Рама боковая» (100.00.002-4) и «Балка надрессорная» (100.00.001-5) с использованием системы автоматизированного проектирования Autodesk Inventor (рис. 2). Модели деталей, характеризующиеся повышенной геометрической сложностью, были созданы с учетом требований CAE-систем для проведения дальнейшего инженерного анализа. Ввиду геометрической сложности изделия некоторые сопряжения поверхностей выполнены на основании аппроксимации базовых поверхностей. Полученные 3D-модели предназначены для конструктивных доработок, технологической подготовки производства и проектирования оснастки.

Рис. 2. Результаты первого этапа НИР: а — исходные чертежи деталей; б — CAD-модель детали «Рама» (100.00.002-4); в — CAD-модель детали «Балка» (100.00.001-5)

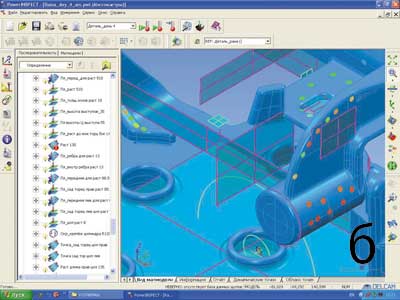

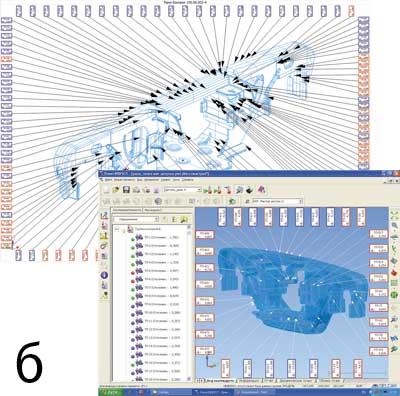

В рамках второго этапа НИР была разработана методика натурных измерений отливок деталей «Рама» и «Балка» с помощью системы автоматизированного контроля PowerINSPECT и координатно-измерительной руки Romer. На данном этапе НИР применялось два способа неразрушающего контроля корпусных деталей для определения отклонений размеров и формы профиля отливок по отношению к их номинальной геометрии.

Первый способ измерений, так называемый ручной контроль, ориентирован на проверку геометрии изделий в соответствии с исходной конструкторской документацией. В основу метода положен автоматический расчет контролируемых размеров элементарной геометрии (точек, дуг, плоскостей, цилиндров и др.), построенной на основе обмера отливки с помощью КИМ и системы PowerINSPECT. В этом случае наличие математической модели необязательно, геометрия снимается с обмеряемой детали. Также система PowerINSPECT позволяет определить отклонения формы профиля конструктивных элементов деталей (отклонение от плоскостности, округлости, цилиндричности и т.п.) и отклонения их взаимного расположения (перпендикулярность, соосность, параллельность и пр.).

В ходе работы была разработана и апробирована методика проверки размеров, включенных в аттестаты контролируемых размеров отливок деталей ОАО ПО «Усольмаш». С помощью исходных чертежей определены последовательности замеров контрольных точек на отливках деталей для формирования требуемых размерных цепей измерений, определены и построены необходимые вспомогательные элементы (рис. 3).

Рис. 3. Проведение измерений по второму этапу НИР: а — стенд измерений на базе системы автоматизированного контроля PowerlNSPECT и координатно-измерителъной руки Romer; б, в, г — построение вспомогательных объектов для расчета размерных цепей по аттестатам «Усольмаш»

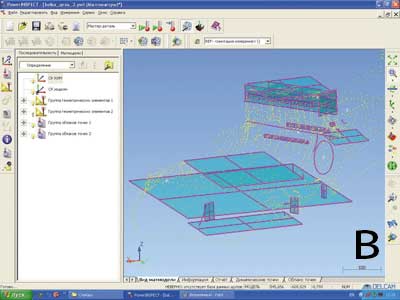

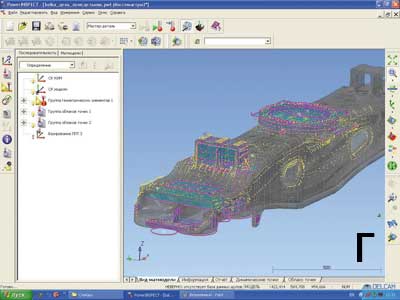

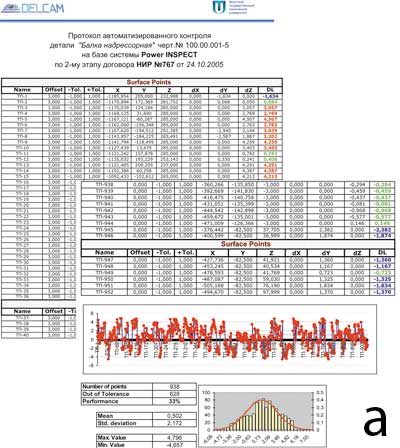

Второй способ геометрического контроля ориентирован на автоматизированную проверку отклонений общего обвода контура наружных поверхностей деталей по отношению к номинальным CAD-моделям. Контроль производится путем автоматического совмещения и сравнения массивов точек, заданных с помощью КИМ, с номинальными CAD-моделями, построенными по чертежам заказчика в рамках первого этапа НИР. Протоколы измерений деталей, представленные на рис. 4, генерируются системой PowerINSPECT в табличной и графической форме. На основании этих данных легко получить график отклонений контролируемых точек на поверхности детали по отношению к заданному полю допуска.

Рис. 4. Определение отклонений точек наружного обвода контура деталей с использованием системы PowerlNSPECT: а — протокол измерений в табличной форме; б — протокол измерений в графической форме

Контроль размеров, превышающих максимально допустимые пределы измеряемой сферы КИМ, выполнили путем поэтапного перебазирования. При этом для системы координат КИМ, перемещаемой в новое положение, установлена привязка к базовой системе координат. Теоретически это позволяет производить измерения в одной координатной системе любых длинномерных конструкций.

Учитывая конструктивные особенности используемого координатно-измерительного оборудования, главным недостатком предложенной методики является затрудненный контроль внутренних полостей деталей. Однако это ограничение было согласовано с заказчиком и не повлияло на результаты исследования. Результаты второго этапа НИР оказались полезными для дальнейшей сертификации продукции заказчика и внедрения новой технологии неразрушающего геометрического контроля.

В рамках третьего этапа НИР с использованием CAE-системы ANSYS была разработана методика конечно-элементного инженерного анализа деталей в условиях статического и динамического нагружения. В качестве исходных данных для проведения инженерного анализа напряженно-деформированного состояния и усталостной прочности использовались:

- геометрические модели, созданные средствами Autodesk Inventor;

- методики проведения стендовых испытаний натурных литых надрессорных балок и боковых рам тележек грузовых вагонов, применяемые «Уралвагон»:

- статические испытания на прочность,

- испытания на усталость;

- механические характеристики материала деталей — стали 20ГЛ:

- модуль упругости 200 ГПа,

- коэффициент Пуассона 0,3,

- предел текучести 274 МПа,

- предел прочности 451 МПа;

- усредненная усталостная характеристика для сталей.

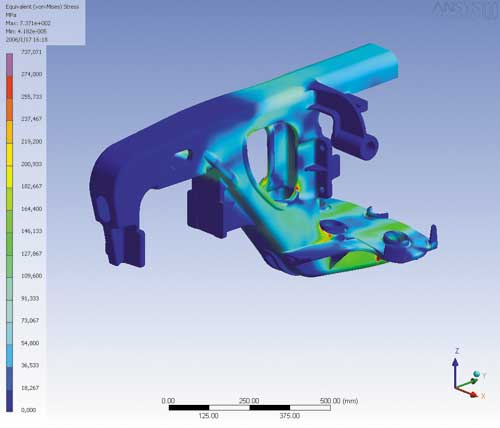

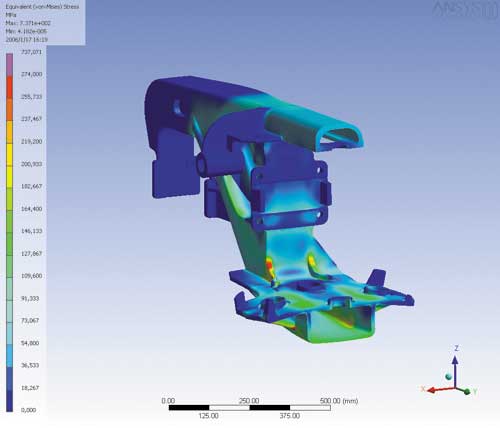

При автоматизированном моделировании статического испытания на прочность согласно методикам «Уралвагон» и анализе результатов (рис. 5) было установлено, что:

Рис. 5. Результаты конечно-элементного анализа деталей на статическое нагружение (распределение эквивалентных напряжений)

- напряжения в телах деталей не превышают предела прочности материала и приближаются к пределу текучести материала в нескольких локальных областях — концентраторах напряжений (сопряжения ребер жесткости с поверхностями). Данные области выделены на расчетной модели красным цветом;

- напряжение в более чем 90% объема деталей не превышает 160-170 МПа, что значительно меньше предела текучести материала.

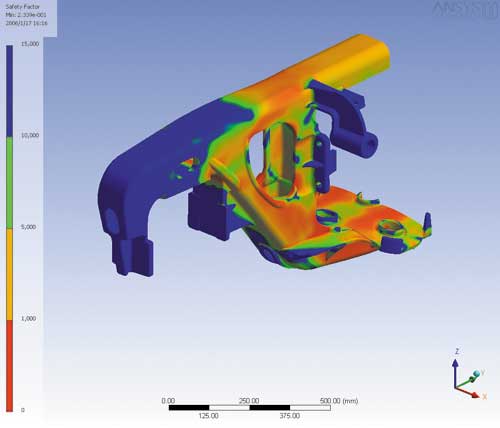

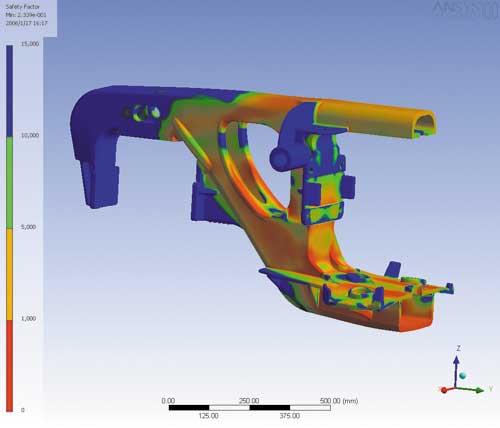

При выполнении моделирования испытания на усталостную прочность деталей (рис. 6) в соответствии с методиками «Уралвагон» было установлено, что:

- в теле боковой рамы имеется несколько областей вероятного разрушения:

- переход от меньшего радиусного перехода между наклонной и верхней гранями окна рамы к верхней грани окна;

- области концентрации напряжений, выявленные при анализе напряженно-деформированного состояния при моделировании статических испытаний;

- разрушение боковой рамы начинается после 3480 циклов нагружения-разгружения;

- разрушение надрессорной балки начинается после 2150 циклов нагружения-разгружения.

Рис. 6. Результаты конечно-элементного анализа деталей на усталостную прочность (распределение коэффициента запаса прочности)

При этом следует отметить, что методика испытаний «Уралвагон» разработана с учетом коэффициента запаса прочности деталей, равного 1,5. Результаты инженерного анализа, проведенные в рамках текущего исследования, показали фактическое увеличение запаса прочности деталей по сравнению с вышеуказанным показателем в 1,2-1,3 раза. Таким образом, номинальная конструкция деталей полностью удовлетворяет прочностным требованиям.

Разработанная методика CAE-анализа позволяет свести к минимуму натурные испытания изготовленных деталей. На основании созданных расчетных моделей можно производить оптимизацию прочностных, весовых и геометрических показателей, исходя из заданных критериев и требуемых технических характеристик.

Дополнительно по заказу ОАО «ПО Усольмаш» специалистами ИрГТУ подготовлены рекомендации по комплексной автоматизации предприятия, в том числе внедрению технологии автоматизированного изготовления технологической оснастки на фрезерных станках с ЧПУ и моделированию процессов литья, что позволит существенно повысить производительность и качество выпускаемой продукции.