БАЗИС: методика автоматизированного раскроя материалов

Экономия материальных ресурсов является важнейшим фактором повышения эффективности всего мебельного производства и деятельности предприятия в целом. Отходы плитных и погонных материалов не только составляют определенную часть себестоимости производимой продукции, но и требуют дополнительных затрат на их складирование и утилизацию. Это означает, что минимизация отходов является важной задачей обеспечения конкурентоспособности предприятия.

Одним из факторов, позволяющих добиться сокращения количества отходов материалов, является их рациональный раскрой с использованием специализированного программного обеспечения. Следует отметить, что рациональность карт раскроя определяется не только уменьшением отходов, но и понятием технологичности, которое зависит от характера производства и используемого оборудования. Совокупность всех этих показателей определяет множество взаимно противоречивых критериев, в соответствии с которыми производится оптимизация карт раскроя, а также приоритетов (степени) их влияния на окончательный результат.

Для плитных материалов всегда выполняется так называемый гильотинный раскрой, то есть формируются прямые сквозные резы. Работа программы автоматизированного раскроя заключается в формировании множества допустимых вариантов карт раскроя, их сравнительной оценке по заданной шкале критериев и выборе наиболее подходящего варианта.

Комплексная система автоматизации мебельных предприятий БАЗИС включает модуль автоматизированного раскроя материалов БАЗИС-Раскрой — инструмент эффективного решения указанных задач. Получение желаемого результата при использовании любого инструмента требует умелого и грамотного обращения с ним. Данная программа не исключение, поэтому рассмотрим методику работы с модулем БАЗИС-Раскрой.

Подготовка исходных данных

Наиболее рациональным является применение программы раскроя совместно с модулями конструирования системы БАЗИС. В этом случае размеры деталей из всех плитных и погонных материалов будут автоматически считываться из модели изделия или мебельного гарнитура, обеспечивая тем самым безошибочную комплектацию задания на раскрой. Обратим внимание на тот факт, что размеры считаются распиловочными. Другими словами, если кромки панелей при моделировании были облицованы с подрезанием контура, то это будет учтено в размере деталей при раскрое. К примеру, когда в изделии используется панель размером 1000x1000 мм, облицованная кромкой толщиной 2 мм, то для ее изготовления необходимо получить заготовку размером 996x996 мм.

Однако некоторые кромкооблицовочные станки перед облицовыванием кромок выполняют операцию их предварительного фрезерования. Это учитывается в значении припуска на облицовку. Таким образом, при применении подобного станка приведенная выше панель должна иметь распиловочный размер 997x997 мм (если глубина предварительного фрезерования 0,5 мм). Именно такой размер и будет импортирован из модели изделия. Это означает, что при правильной настройке параметров облицовки любые ошибки в комплектовании заданий на раскрой исключаются.

При импорте информации из модели изделия производится автоматическая двухуровневая сортировка:

1. в зависимости от типа используемого материала создается два списка деталей: из листовых материалов и из погонных материалов;

2. внутри каждого списка детали сортируются по конкретному материалу.

Естественно, что раскрой выполняется для каждого материала. Обратим внимание на то, что облицовочные материалы также включаются в список линейных материалов. Выполнять их раскрой необходимо, например, в том случае, когда применяется профиль, который поступает на предприятие в виде полос.

Важным параметром деталей с точки зрения формирования оптимальных карт раскроя является направление текстуры материала. В модуле БАЗИС-Раскрой считается, что текстура материала всегда направлена вдоль размера «Длина». При импорте списка деталей из модели направление текстуры определяется автоматически в соответствии с назначениями, выполненными в процессе конструирования изделия. Этот параметр можно корректировать следующими способами:

- изменить направление текстуры для отдельной детали, поменяв у нее местами значения размеров «Длина» и «Ширина»;

- отказаться от учета направления текстуры для отдельных деталей по эстетическим или иным соображениям, что может привести к повышению коэффициента использования материала (КИМ) (например, деталь является элементом цокольной коробки и расположена под дном изделия);

- отказаться от учета направления текстуры для всех деталей, если соответствующий материал не имеет текстуры (например, стекло) или не имеет направления текстуры (мраморная крошка).

Задание размеров плит

После того как список панелей сформирован, задается размер плиты, которая будет раскраиваться. Он выбирается из специального списка размеров плит, который создается заранее и может оперативно корректироваться в процессе работы.

Для каждого типа материала задается свой список размеров исходных плит. Тип материала определяется по первому слову в названии материала. Например, материалы «ДСтП бук 16 мм», «ДСтП ольха 22 мм», «ДСтП вишня 28 мм» относятся к одному типу материала — древесно-стружечные плиты.

Плиты материалов в состоянии на момент поставки часто имеют дефекты по краю, что не позволяет размещать детали непосредственно от края плиты — необходимо задать некоторый отступ. Он может быть одинаковым со всех сторон плиты или индивидуальным — для каждой стороны.

После выполнения этих двух шагов уже можно формировать карты раскроя, но только при условии, что ранее были произведены все необходимые настройки параметров раскроя. Именно они и определяют технологичность карт раскроя с точки зрения специфики конкретного мебельного производства. Рассмотрим их подробнее.

Параметры раскроя

Вначале следует определить порядок раскроя. Первые резы на всех картах можно разрешить делать только вдоль или поперек плиты, включив соответствующий режим. Теоретически можно разрешить оба варианта выбора направления первых резов, но в этом случае часть карт раскроя может иметь первые резы поперек плиты, а остальные — вдоль, что приведет к дополнительным затратам при выполнении раскроя, а также увеличит время формирования карт раскроя.

Параметр «Ширина реза» имеет следующую особенность задания. Если пила хорошо заточена, а станок правильно отрегулирован, то ширина реза совпадает с шириной пилы. Если же пила притупилась или пила и подрезчик не находятся в одной плоскости, то ширина реза окажется несколько больше ширины пилы. Это означает, что для задания значения данного параметра необходимо замерить реальную ширину реза, а не ширину пилы или подрезчика.

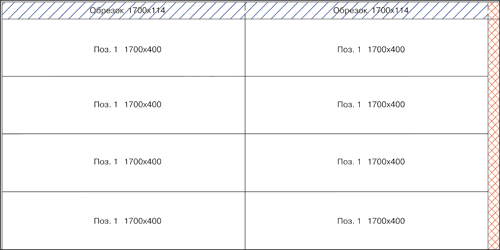

Параметр «Максимальная ширина полос» определяется конструкцией используемого станка. Правый упор на форматно-раскройном станке можно отодвинуть до определенных пределов. Как правило, его положение выбирается из ряда 800, 1000, 1300, 1600 мм. Дальше этого размера упор двигать нельзя, поэтому получить карту раскроя, показанную на рис. 1, невозможно.

Рис. 1

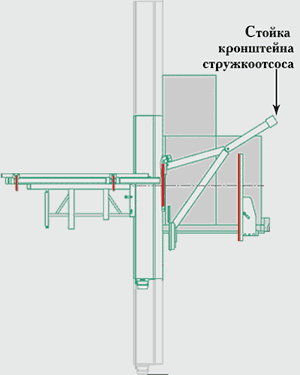

Конечно, на левом упоре можно установить размер 1700 мм, но правый упор при этом может мешать. На многих станках его можно откинуть или вообще снять, но эти манипуляции не только потребуют лишнего времени, но и далеко не всегда приведут к желаемому результату. Продвижению плиты может помешать, например, стойка кронштейна стружкоотсоса (рис. 2) — устройства для удаления и очистки воздуха от стружки и опилок и сбора отходов в мешках-накопителях.

Рис. 2

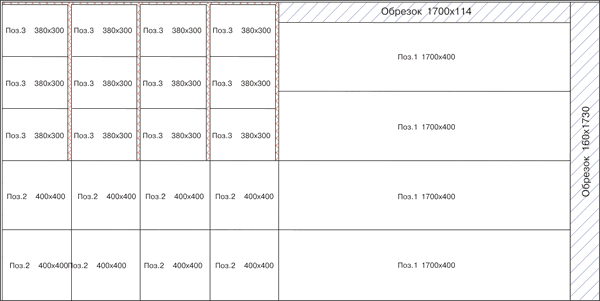

Карт раскроя, подобных приведенной на рис. 1, следует избегать. В данном случае более целесообразно получить карту, показанную на рис. 3, где можно пилить и от правого, и от левого упоров, поэтому правый упор или стойка кронштейна мешать не будут.

Рис. 3

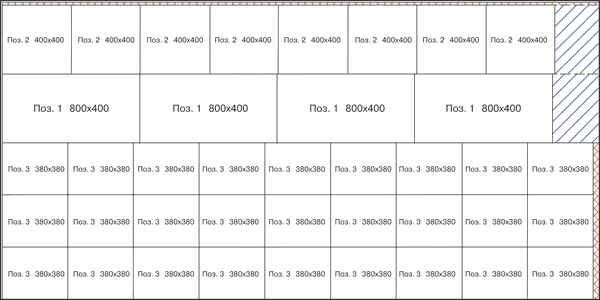

Параметр «Максимальная длина реза» представляет собой, по сути, длину хода каретки станка. Если это значение окажется меньше длины плиты, то распилить такую плиту вдоль будет невозможно. Например, при ходе каретки 3200 мм нельзя делать продольный рез на плите размером 3500x1750 мм, то есть выполнить карту раскроя, приведенную на рис. 4, на таком станке невозможно.

Рис. 4

При раскрое материалов неизбежно образуются обрезки. Модуль БАЗИС-Раскрой поддерживает сортировку обрезков на два класса:

- собственно обрезки (деловые обрезки), под которыми понимаются фрагменты плиты материала, которые в дальнейшем можно использовать для изготовления деталей;

- отходы, предназначенные для утилизации.

Критерием сортировки являются устанавливаемые пользователем для каждого материала граничные значения длины и ширины. Например, для ДСтП планка размером 3500x40 мм может считаться отходом, тогда как для пластика, особенно дорогого, — обрезком, из которого можно сделать облицовку на торец панели.

Все обрезки, хотя бы один размер которых без учета направления текстуры меньше заданных значений, будут считаться отходами. Это означает, что при заданной минимальной длине обрезков 400 мм и ширине 80 мм отходами будут считаться фрагменты плиты размером и 3500x40, и 300x300 мм.

Проблема рационального использования обрезков на предприятии имеет организационные и технологические аспекты. Одним из них является учет возможных повреждений во время хранения, которые, как правило, образуются по краю обрезка. Поэтому для каждого материала задается величина предварительного опиливания обрезков перед их использованием для формирования карт раскроя.

При наличии базы обрезков на предприятии модуль БАЗИС-Раскрой обеспечивает два режима работы:

- раскрой только полноформатных плит материалов без учета обрезков того же самого материала, образовавшихся при предыдущих раскроях;

- раскрой с учетом имеющихся обрезков.

Во втором случае вначале производится раскрой обрезков, а затем, если обрезки закончились или на них невозможно разместить оставшиеся в списке детали, производится раскрой плит. При этом может возникнуть ситуация, когда, например, на обрезке размером 1000x1000 мм размещается одна панель размером 200x100 мм. Очевидно, что это крайне нерационально.

Для предотвращения подобных ситуаций устанавливается минимальное значение КИМ при раскрое обрезков. В том случае, когда при раскрое некоторого обрезка реальное значение КИМ окажется меньше указанного значения, соответствующая карта раскроя аннулируется и обрезок остается в базе данных. В результате применения подобной технологии раскроя формируются карты раскроя обрезков с заполнением не ниже заданного КИМ и карты раскроя плит, если все детали не удалось разместить на обрезках.

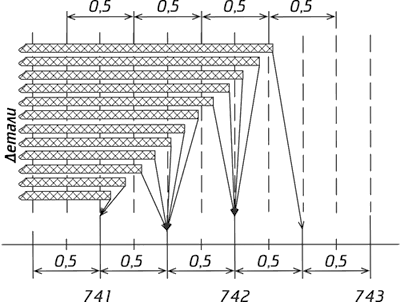

Параметр «Кратность округления размеров» актуален при импорте информации о криволинейных деталях из модели изделия. Габаритные размеры таких деталей имеют, как правило, излишнюю точность, и перед выполнением раскроя их необходимо округлить. Правила округления при заданной кратности 0,5 показаны на рис. 5.

Рис. 6

Еще одним параметром, влияющим на распиловочные размеры импортируемых криволинейных деталей, является значение припуска. По умолчанию габаритные размеры деталей определяются по размеру минимального охватывающего прямоугольника за минусом толщины облицовочного материала (если облицовка выполняется с подрезанием) и добавлением припуска на фрезеровку. Однако в том случае, когда у детали имеются выпуклые криволинейные элементы, как правило, необходимо делать припуск в соответствующую сторону для последующей обработки.

Заданное значение припуска добавляется к размеру детали с тех сторон, на которых имеются выпуклости. Сопряжения считаются особым случаем. В зависимости от технологии изготовления мебельных изделий на предприятии они могут учитываться или не учитываться при добавлении припуска, причем в случае учета припуск добавляется на обе сопрягаемые стороны.

Еще одним способом технологической коррекции размеров деталей является использование режима чернового раскроя. По умолчанию выполняется чистовой раскрой деталей, то есть их размеры рассчитываются по указанному выше алгоритму. Однако в ряде случаев технология обработки предполагает выполнение операции фрезерования контура детали после раскроя. Тогда и используется черновой раскрой, перед выполнением которого заданные значения припусков для каждой стороны детали добавляются к размерам соответствующих сторон. Отметим, что размеры деталей в таблице при этом не увеличиваются.

В режиме чернового раскроя дополнительно определяется вид написания размеров деталей на картах раскроя, поскольку для каждой из них имеются две группы размеров: черновые и чистовые. В соответствии с принятыми на предприятии условиями можно выбрать один из трех способов написания: только чистовые размеры, только черновые размеры и оба вида размеров. В последнем случае черновые размеры пишутся после чистовых размеров в скобках. Кроме того, на картах раскроя выводится справочная надпись о характере произведенного раскроя.

Отметим одну особенность. Если в режиме чернового раскроя все припуски имеют нулевые значения, то на картах раскроя выводится сообщение о выполнении чистового раскроя, поскольку реально был произведен именно чистовой раскрой.

Как следует из всего вышесказанного, множество настраиваемых параметров в модуле БАЗИС-Раскрой позволяет полностью учесть все технологические особенности работы конкретного мебельного производства. Помимо этого в нем реализован оригинальный аппарат оптимизации карт раскроя, позволяющий сбалансировано учесть множество взаимно противоречивых критериев оптимизации. Немаловажное значение для организации эффективной работы раскройного участка имеет оформление карт раскроя, которое позволяет значительно сократить время на их реализацию, а также интерфейс программы с пильными центрами, оборудованными устройствами ЧПУ. К обсуждению этих важных вопросов мы обратимся в следующих публикациях.