PowerINSPECT как универсальный инструмент контроля качества

PowerINSPECT — это программный продукт компании Delcam plc, предназначенный для автоматизации работ, связанных с координатными измерениями, контроля качества изготовления изделия и производства оснастки, контроля геометрических характеристик и допусков и т.п.

Поскольку PowerINSPECT решает широкий спектр задач в различных областях метрологии, машиностроения, строительства, авиастроения, автомобилестроения и других отраслей промышленности, его действительно можно назвать универсальным инструментом. Так в чем же заключается универсальность PowerINSPECT?

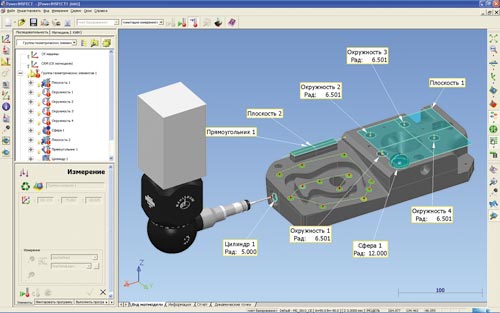

PowerINSPECT: главное окно программы

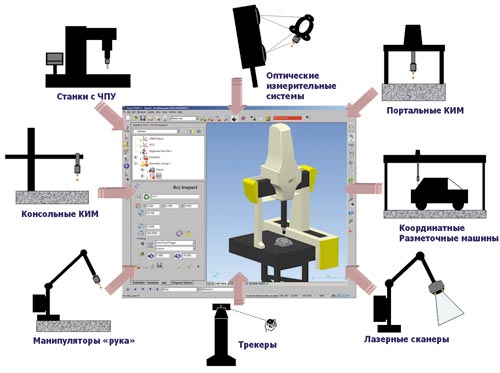

Компания Delcam plc традиционно является независимым поставщиком программного обеспечения. Таким образом, PowerINSPECT может применяться с оборудованием различных производителей и способен работать с любыми типами координатных измерительных устройств, таких как портативные измерительные манипуляторы типа «рука», оптические измерительные системы, лазерные сканеры, лазерные трекеры, стационарные КИМ (ручные и с ЧПУ), обрабатывающие центры и станки с ЧПУ. Возможно также его подключение к нестандартному оборудованию. Для этого необходимо написать специальную программу-драйвер в соответствии с документацией производителя оборудования.

Основные типы измерительных устройств, поддерживаемых PowerINSPECT

Нередко на предприятии постепенно формируется парк метрологического оборудования от целого ряда производителей, имеющего разный «возраст» и, как правило, различное программное обеспечение. Для того чтобы создать на предприятии единую информационную структуру, возможна установка PowerINSPECT практически на все КИМ. Благодаря этому достигается унификация программного обеспечения, а значит, снижение затрат на внедрение нового оборудования, обучение персонала и, что немаловажно, техническую поддержку.

PowerINSPECT является одним из немногих программных продуктов в этой области, который имеет полную русификацию интерфейса, файлов справки и документации. Благодаря простому и интуитивно понятному интерфейсу время обучения работе с ним сокращается до минимума. Уже через несколько часов можно выполнять реальные производственные задачи, переходя от общих вопросов к детальному изучению продукта и рассмотрению нюансов работы с ним. Кроме того, не стоит бояться того, что вы чего-то «недопоняли» или забыли во время обучения, — всегда можно обратиться в ближайший из восьми офисов компании Delcam plc в России, Украине и Белоруссии, чтобы получить исчерпывающий ответ квалифицированных инженеров технической поддержки на любой вопрос.

PowerINSPECT и переносной манипулятор типа «рука» используются при обработке данных краш-теста автомобиля

Благодаря многоформатному транслятору CAD-форматов Delcam Exchange продукт PowerINSPECT (как и все другие программные продукты Delcam plc) позволяет работать практически с любым форматом данных для математических моделей, будь то внутренний формат компании или модели из других CAD-систем.

Кроме того, PowerINSPECT прекрасно справляется и с задачами контроля геометрии без математических моделей, то есть по чертежу. Возможен контроль по облаку точек, полученному с помощью лазерного сканера как в режиме реального времени, так и путем загрузки облака из файла, созданного в других системах сканирования и подготовки данных. При помощи PowerINSPECT можно производить контроль сечений, определение геометрических характеристик и допусков, построение вспомогательных геометрических элементов, добавление комментариев и элементов управления измерительной головкой, и это далеко не полный перечень функциональных возможностей пакета.

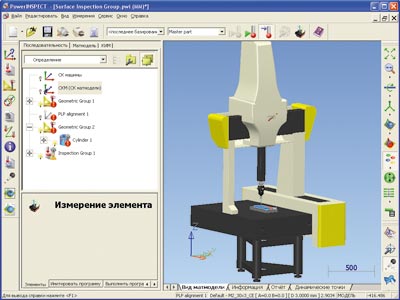

В PowerINSPECT интегрирован модуль для работы со стационарными координатными измерительными машинами с ЧПУ, оснащенными как контактными триггерными, так и сканирующими измерительными головками. Также при выборе перспективного поставщика программного обеспечения большим плюсом несомненно является поддержка инновационной разработки компании Renishaw — сканирующей поворотной головки REVO.

Полная имитация объемной модели КИМ или станка с ЧПУ на экране компьютера позволяет значительно сократить время подготовки траектории измерения, а также проверить возможный результат, не занимая дорогостоящее машинное время.

Автоматическая проверка на столкновения вовремя предупредит о возможных проблемах в траектории измерения еще на этапе выбора стратегии измерения и создания управляющей программы.

Если ни одна из предложенных программой стратегий измерения того или иного элемента не подходит, можно выбрать стратегию пользователя и явно указать программе, как проводить измерения. В любой момент времени можно внести изменения в траекторию измерения, созданную ранее.

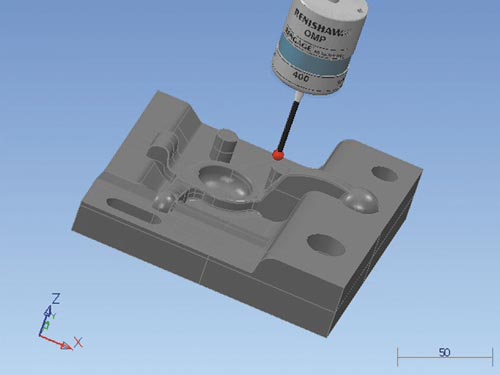

Продукт PowerINSPECT OMV предназначен для контроля детали на станке

В соответствии со стандартом, разрабатываемым Международной ассоциацией производителей координатных измерительных машин (IA.CMM — www.iacmm.org), программный продукт PowerINSPECT полностью поддерживает протокол I++, что обеспечивает широкие возможности по работе с аппаратным обеспечением различных производителей, таких как Mitutoyo, Trimek, Wenzel, Hexagon, Zeiss и Metris.

Изначально разработка стандарта I++/DME была инициирована такими автопроизводителями, как Audi, BMW, Daimler Chrysler, Volkswagen и Volvo. Основной целью было увеличение эффективности производства, уменьшение времени производственного цикла и затрат путем взаимозаменяемости аппаратного и программного обеспечения в области автоматизированных координатных измерений. Таким образом, I++/DME — это интерфейс, позволяющий осуществлять контроль геометрических характеристик деталей на различных координатных измерительных машинах независимо от производителя при условии, что конкретная отдельно взятая КИМ поддерживает этот стандарт. С использованием интерфейса I++ из PowerINSPECT возможно управление такими специфичными устройствами КИМ, как щупы типа «звезда», модули автоматической смены щупов, сканирующие измерительные головки и REVO.

Зачастую при изготовлении партии деталей или отдельной единицы оснастки возникает потребность в контроле геометрических параметров, в том числе и отклонения формы по математическим моделям. К сожалению, при обычном производственном цикле ошибки изготовления деталей на станках с ЧПУ, как правило, обнаруживаются уже в процессе контроля качества детали в измерительной лаборатории. При этом ошибки обходятся производству слишком дорого, поскольку выясняются после отработки всего цикла изготовления детали.

В последнее время наибольший интерес у производственников вызывает PowerINSPECT OMV — решение для автоматизированного составления управляющих программ для автоматического измерения поверхностей свободной формы и геометрических элементов на обрабатывающих центрах и станках с ЧПУ.

Какие типичные ошибки подстерегают начинающих специалистов? На первом месте, конечно, стоит человеческий фактор — ошибки в выборе нулей детали и способах их определения, в выборе необходимых диаметра и длины инструмента, при сборке инструмента (особенно — недостаточный зажим цанги), при выборе режимов резания, соответствующих конкретному режущему инструменту и материалу. В большинстве случаев такие ошибки являются скрытыми — они не видны при простом визуальном осмотре. Таким образом, производственный процесс всегда связан с риском.

Задача контроля на станке — свести риски к минимуму. Для этого в производственный цикл детали вводят операции контроля детали непосредственно на станке. Типичными операциями в таком случае являются контроль и корректировка баз, межоперационный контроль остаточного материала (припуска) и окончательный контроль детали по ключевым геометрическим характеристикам и допускам.

Конечно, данный способ контроля ни в коем случае не заменяет аттестацию изделия в измерительной лаборатории — он лишь служит для обнаружения скрытых ошибок в процессе производства и принятия решения о судьбе детали — в брак или в доработку непосредственно на станке.

Кроме прямой задачи контроля деталей на станке, PowerINSPECT OMV с успехом применяется для задач программного базирования, то есть измерения характерных зон заготовки и равномерного распределения припусков для последующей механообработки. Таким образом, сокращается машинный цикл изготовления детали и, как правило, снижается износ и повышается стойкость инструмента. Иногда деталь невозможно базировать другим способом, например если заготовкой является отливка или поковка, не содержащая явных геометрических базовых элементов.

Полная объемная имитация КИМ в PowerINSPECT

Тесная интеграция двух передовых программных продуктов — PowerINSPECT OMV и PowerMILL — позволяет говорить о компании Delcam plc как о поставщике комплексного решения для механообработки и контроля на станке.

Немаловажным компонентом любой измерительной системы является составление отчетов. В PowerINSPECT отчеты генерируются автоматически в любой момент времени одним щелчком мыши на вкладке «Отчет». Автоматическая регенерация, которая занимает всего пару секунд, позволяет всегда иметь под рукой отчет с актуальными данными.

Отчеты доступны для понимания, информативны, содержат как табличные данные, так и полноцветную графическую информацию, копии экрана и различные статистические графики. Отчет можно экспортировать в отдельный файл HTML или MS Excel для передачи смежным службам и последующего анализа результатов. Шаблон отчета можно настроить под конкретного пользователя в соответствии с внутренним стандартом предприятия.

***

В заключение хотелось бы отметить, что PowerINSPECT, как универсальный инструмент, позволяет решать многие задачи в области метрологии, технологии, конструирования и производства. Благодаря простому и интуитивно понятному интерфейсу он не предъявляет каких-либо завышенных требований к пользователям — достаточно иметь базовые знания по работе с компьютером и быть специалистом в своей области.

Не стоит огорчаться, если парк КИМ на предприятии устарел и нет возможности установить новое современное программное обеспечение. Компания Delcam plc готова предложить несколько вариантов модернизации измерительного оборудования, чтобы вдохнуть в него вторую жизнь. Это позволит перейти на качественно новый уровень контроля качества и, возможно, улучшить метрологические характеристики имеющегося оборудования.