Комплексное решение по расчету режимов резания для современного металлорежущего инструмента в системе Omega Production

Omega Production — отечественная система управления подготовкой производства и производством, осуществляющимися на единой платформе электронного технического документооборота. Преимущества реализованного в системе бесшовного соединения комплексов задач по управлению электронной конструкторской и технологической документацией с подсистемами планирования, учета и управления производством в наибольшей степени проявляются в применении к предприятиям со сложнофункциональной структурой выпускаемой продукции, таким как предприятия машиностроения и приборостроения.

В комплексе задач по управлению электронной технологической документацией одно из центральных мест занимают задачи создания и ведения технологических процессов. Реализация данного комплекса задач основывается на двух основных принципах:

- комплекс задач обеспечивает возможность реализации естественных бизнес-процессов технологов проектно-технологических бюро по разработке технологических процессов в соответствии с используемыми на предприятиях стандартами, большинство из которых основано на ЕСТД;

- созданные в технологической службе электронные технологические процессы непосредственно, без дополнительных преобразований и конвертаций используются в задачах планирования потребных ресурсов предприятия, расчете себестоимости изделий и оперативно-календарном планировании как нормативные данные для учета хода производства и в других задачах управления производственными процессами предприятия.

Настоящая статья продолжает серию публикаций о методах решения задач по разработке новых и совершенствованию существующих технологических процессов, используемых в Omega Production. Предыдущие публикации были посвящены вопросам построения редакторов единичных, типовых, групповых и сквозных технологических процессов в системе, вопросам технико-экономического анализа базовых технологий, позволяющим выявить наиболее энерго- и трудоемкие технологические операции. Раскрывались возможности Omega Production по автоматизированному подбору современного высокопроизводительного металлорежущего инструмента.

Данная статья посвящена развитию задач управления процессами механической обработки деталей с использованием современного металлорежущего инструмента на основании автоматизированного расчета режимов резания для широкой номенклатуры инструмента с определением их скоростных параметров, а также параметров стойкости и шероховатости обработанной поверхности.

В методиках расчета, реализованных в Omega Production, учитываются не только параметры обрабатываемого материала, состояния поверхностного слоя, металлорежущего инструмента, СОЖ, но и комплексные параметры, характеризующие состояние системы СПИЗ (станок — приспособление — инструмент — заготовка) в целом и их влияние на параметры обработки и качество обработанной поверхности.

В настоящее время особенно остро встает проблема снижения себестоимости и повышения конкурентоспособности продукции. Поэтому целесообразно осуществлять поиск новых путей и методов совершенствования технологий производства, включая процессы механической обработки, с учетом возможностей, предоставляемых современным высокопроизводительным инструментом, оснасткой, оборудованием, средствами автоматизации и современным информационно-программным обеспечением.

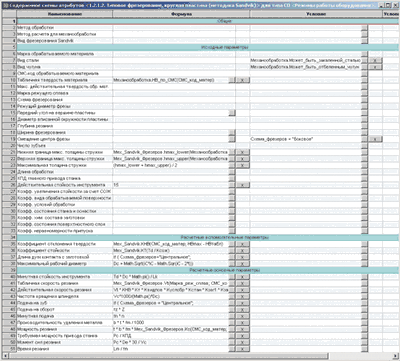

Рис. 1. Интерфейс для набора методики расчета

В Omega Production разработан общий механизм, который позволяет реализовать требуемую методику расчета без использования дополнительного программирования. Пример интерфейса для определения методики расчета приведен на рис. 1.

Комплексное решение по расчету режимов резания для различных видов наружного точения

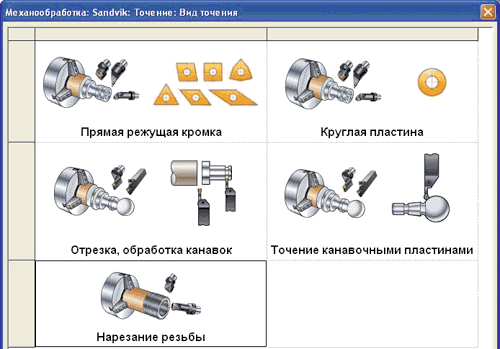

На рис. 2 показаны различные виды поверхностей, получаемых операциями наружного точения.

Рис. 2. Виды наружного точения

В Omega Production реализованы интерфейсы для следующих видов наружного точения:

- точение пластинкой с прямолинейной режущей кромкой;

- точение круглой пластинкой;

- отрезка и обработка наружных канавок;

- точение канавочными пластинками.

Наружное точение резцами со сменными неперетачиваемыми пластинками с прямолинейной режущей кромкой

Обозначение в расчетной таблице |

Описание |

Исходные параметры |

|

Марка обрабатываемого материала |

Обозначение обрабатываемого материала по ГОСТ (выбор материала из сортамента обрабатываемых материалов на предприятии) |

СМС-код обрабатываемого материала |

Обозначение материала по коду СМС (СМС-код — уникальная система кодирования материалов компании «Сандвик» в зависимости от их обрабатываемости) |

Табличная твердость материала |

Гостированная твердость по Бринеллю обрабатываемого материала соответствующей марки (появляется в расчетной таблице автоматически после выбора марки обрабатываемого материала) |

Максимальная действительная твердость материала |

Максимальная действительная твердость материала по Бринеллю (по чертежу детали) |

Удельная сила резания при толщине стружки 0,4 мм |

Удельная сила резания при толщине стружки 0,4 мм |

Главный угол в плане |

Главный угол в плане в градусах |

Марка режущего сплава |

Марка сплава СНП (сменной неперетачиваемой пластинки) |

Радиус при вершине пластины |

Радиус при вершине пластины (необходим для расчета шероховатости обработанной поверхности)

|

Пластина Wiper |

Характеристика геометрических особенностей режущей части пластины вблизи радиуса при вершине. Пластины Wiper, в сравнении с обычными пластинами, позволяют увеличить подачу в два раза с сохранением шероховатости обрабатываемой поверхности

|

Глубина резания |

|

Нижняя граница максимальной толщины стружки |

Определяется автоматически по таблицам скоростей резания фирм — производителей инструмента |

Верхняя граница максимальной толщины стружки |

Определяется автоматически по таблицам скоростей резания фирм — производителей инструмента |

Максимальная толщина стружки |

Максимальная толщина стружки выбирается пользователем между нижней и верхней границами максимальной толщины стружки (при Кr = 900 максимальная толщина стружки равна подаче инструмента на оборот) |

Осевая длина обработки |

Проекция длины обработки на ось вращения детали (для цилиндрических участков поверхности осевая длина обработки равна длине обработки) |

Диаметр обработки в начале резания |

При точении цилиндрических участков поверхности диаметр обработки в начале резания равен диаметру обработки в конце резания. При точении конических участков поверхности эти диаметры разные и соответствуют начальному и конечному диаметрам обрабатываемой конической поверхности |

Диаметр обработки в конце резания |

При точении цилиндрических участков поверхности диаметр обработки в начале резания равен диаметру обработки в конце резания. При точении конических участков поверхности эти диаметры разные и соответствуют начальному и конечному диаметрам обрабатываемой конической поверхности |

Длина обработки |

Действительная длина обработки, рассчитывается автоматически |

КПД главного привода станка |

КПД главного привода станка |

Действительная стойкость инструмента |

Действительная стойкость инструмента задается пользователем (по умолчанию принимается стойкость одной режущей кромки СНП, рекомендуемая фирмой «Сандвик», — 15 мин) |

Коэффициент увеличения стойкости за счет СОЖ |

Поправочный коэффициент, отражающий влияние различных видов смазочно-охлаждающих технологических сред (СОТС) на стойкость режущего инструмента. Определяется по методике, программно реализованной в Omega Prodaction |

Коэффициент вида обрабатываемой поверхности |

Поправочный коэффициент, отражающий вид обрабатываемой поверхности (наружная, внутренняя, повышенная вероятность появления отбелов в местах чугунных отливок малого сечения). Определяется по методике, программно реализованной в Omega Prodaction |

Коэффициент условий обработки |

Поправочный коэффициент, учитывающий условия обработки (неравномерный припуск, прерывистое резание, удары) в соответствии с технологической документацией. Определяется по методике, программно реализованной в Omega Prodaction |

Коэффициент состояния станка и оснастки |

Поправочный коэффициент, характеризующий действительное состояние станка и технологической оснастки (жесткость, технологическая точность). Поправочный коэффициент определяется произведением трех коэффициентов К1, К2 и К3, отражающих: К1 — возраст станка; К2 — период времени после последней поверки на техническую точность; К3 — период времени после последнего капитального ремонта. Определяется по методике, программно реализованной в Omega Prodaction |

Коэффициент химического состава заготовки |

Поправочный коэффициент, определяющий влияние отклонений химического состава обрабатываемого материала, ухудшение микроструктуры и физико-механических свойств обрабатываемого материала, изменение металлургической технологии, условий литья и термообработки на стойкость режущего инструмента. Определяется по методике, программно реализованной в Omega Prodaction |

Коэффициент состояния поверхностного слоя |

Поправочный коэффициент, отражающий ухудшение состояния поверхностного слоя в сравнении с номинальным (наличие песчаных включений, загрязнения, раковины, отбел). Определяется по методике, программно реализованной в Omega Prodaction |

Обозначение в расчетной таблице |

Описание |

Неравномерный припуск |

Поправочный коэффициент, учитывающий неравномерный припуск, не предусмотренный конструкторско-технологической документацией из-за низкой точности отливок, приводящей к колебанию сил резания, возникновению вибраций и снижению стойкости инструмента. Определяется по методике, программно реализованной в Omega Prodaction |

Расчетные вспомогательные параметры режимов резания |

|

Коэффициент отклонения твердости |

Расчетное значение, показывающее степень отклонения реальной твердости обрабатываемого материала от его табличного значения |

Коэффициент стойкости |

Расчетное значение, показывающее отклонение выбранной стойкости режущей кромки от экономически обоснованного значения в 15 мин |

Основные параметры |

|

Табличная скорость резания |

Табличная скорость резания определяется из каталогов по таблицам скоростей резания компаний — производителей инструмента на основании ранее введенных исходных параметров |

Действительная скорость резания |

Рекомендуемая расчетная скорость резания с учетом поправочных коэффициентов, учитывающих условия обработки, состояние поверхности обрабатываемой детали и состояние системы СПИД |

Минимальная частота вращения шпинделя |

Минимальная частота вращения шпинделя соответствует максимальному диаметру обрабатываемой детали |

Максимальная частота вращения шпинделя |

Максимальная частота вращения шпинделя соответствует минимальному диаметру обрабатываемой детали |

Средняя частота вращения шпинделя |

Средняя частота вращения шпинделя |

Подача за оборот изделия |

|

Минутная подача |

Расчетное значение минутной подачи |

Время резания |

Расчетное значение времени резания |

Мощность резания |

Расчетное значение мощности резания без учета потерь |

Требуемая мощность привода станка |

Требуемая мощность главного привода станка с учетом его КПД |

Производительность удаления металла |

Расчетное значение производительности удаления металла в минуту |

Максимальная высота микронеровностей |

Максимальная высота микронеровностей Rmax (Rmax wiper) |

Шероховатость обработанной поверхности |

Шероховатость обработанной поверхности Ra (Ra wiper) |

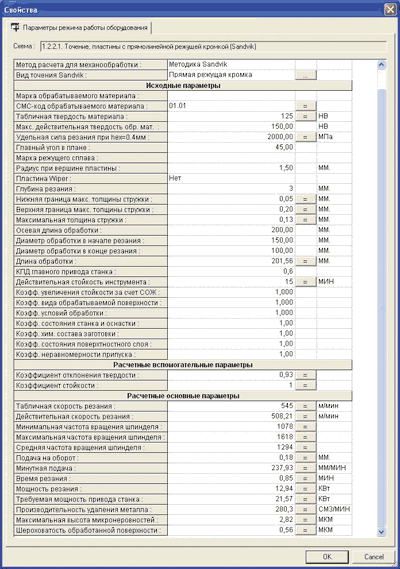

Реализованный в системе Omega Production интерфейс расчета режимов резания для одного из видов точения — точения пластинкой с прямолинейной режущей кромкой — показан на рис. 3.

В таблице приведено описание исходных данных и расчетных параметров режимов резания.

Рис. 3. Интерфейс расчета режимов резания для наружного точения резцами со сменными неперетачиваемыми пластинками с прямолинейной режущей кромкой

Комплексное решение по расчету режимов резания для различных видов растачивания

В Omega Production реализованы интерфейсы для следующих видов растачивания:

- растачивание пластинкой с прямолинейной режущей кромкой;

- растачивание круглой пластинкой;

- обработка внутренних канавок канавочными пластинками;

- чистовое растачивание канавочными пластинками;

- чистовое растачивание расточными головками с одной пластинкой;

- черновое растачивание расточным инструментом с двумя и более пластинками.

Комплексное решение по расчету режимов резания для фрезерования

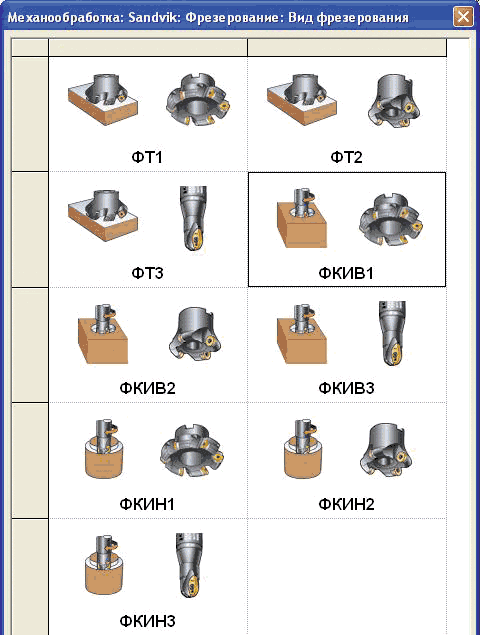

На рис. 4 показаны различные виды поверхностей, получаемых операциями фрезерования.

Рис. 4. Виды фрезерования

В Omega Production реализованы интерфейсы для следующих видов фрезерования:

- фрезерование типовое, пластинки с прямолинейной режущей кромкой;

- фрезерование типовое, круглые пластинки;

- фрезерование типовое радиусной фрезой;

- фрезерование по круговой интерполяции при внутренней обработке, пластинки с прямолинейной режущей кромкой;

- фрезерование по круговой интерполяции при внутренней обработке, круглые пластинки;

- фрезерование по круговой интерполяции при внутренней обработке радиусной фрезой;

- фрезерование по круговой интерполяции при наружной обработке, пластинки с прямолинейной режущей кромкой;

- фрезерование по круговой интерполяции при наружной обработке, круглые пластинки;

- фрезерование по круговой интерполяции при наружной обработке радиусной фрезой.

Комплексное решение по расчету режимов резания для сверления

В Omega Production реализованы интерфейсы для следующих видов сверления:

- сверление неглубоких отверстий твердосплавными сверлами;

- сверление неглубоких отверстий напайными сверлами;

- сверление неглубоких отверстий сверлами с СНП;

- сверление глубоких отверстий напайными шлифованными головками;

- сверление глубоких отверстий головками с СНП.

Комплексное решение по расчету режимов резания для нарезания резьбы точением

В Omega Production реализованы интерфейсы для следующих видов резьбы:

- метрическая 60°, полный профиль;

- UN 60°, полный профиль;

- Whitworth 55° (BSW, BSF, BSP), полный профиль;

- NPT 60° NPSC, NPRT, LINE PIPE, полный профиль, неполный профиль 60°;

- BSPT 55°, полный профиль;

- NPTF 60°, полный профиль;

- круглая 30°, полный профиль;

- MJ 60°, полный профиль;

- UNJ 60°, полный профиль;

- трапецеидальная 300 по ISO с фасками по вершинам;

- ACME 29° c фасками по вершинам;

- STUB-ACME 29° c фасками по вершинам;

- API 60°, полный профиль, для замковых резьб;

- API круглая 60°, полный профиль;

- API полный профиль, для обсадных и насосно-компрессорных труб.

Таким образом, реализованный в системе Omega Production комплексный подход по расчету режимов резания для современного металлорежущего инструмента с учетом не только параметров обрабатываемого материала, состояния поверхностного слоя, металлорежущего инструмента, СОЖ, но и комплексных параметров, характеризующих состояние системы СПИЗ (станок — приспособление — инструмент — заготовка), позволяет технически грамотно назначать режимы резания с учетом наименьшей себестоимости обработки при условии достижения заданного показателя качества обработанной поверхности.