Метод сквозного проектирования с использованием системы ГеММа-3D

Наше подразделение — отдел внедрения и сопровождения систем автоматизированного проектирования (ОВиС САПр) в производстве технологического оборудования и оснастки (ПТОО) — было создано в 2007 году с целью упорядочения линейки продуктов САПР и повышения эффективности их использования. ПТОО, являясь структурным подразделением ОАО «АвтоВАЗ», проектирует и производит роботизированные комплексы, автоматические линии и специальное оборудование под задачи модернизации и развития автомобилей ВАЗ, изготавливает запасные части для ремонтно-эксплуатационных нужд по заказам производств АвтоВАЗа, а также выполняет заказы других организаций (рис. 1).

Рис. 1. Фрагмент производственного процесса на ПТО «АвтоВАЗ»

Широкая номенклатура изделий обеспечивается многофункциональной инженерно-технической службой, которая предъявляет свои требования к продуктам САПР. Так сложилось, что сегодня для разработки управляющих программ (УП) объемной обработки в ПТОО задействованы системы Unigraphics и Pro/ENGINEER (они применяются примерно для 20% обрабатываемых деталей на станках с ЧПУ). В 2001 году огромное разнообразие плоскостной обработки на станках с ЧПУ и их сложность заставили заняться поиском надежной САПР, который привел к выбору системы ГеММа-3D. Многие годы эксплуатации данного продукта показали, что мы не ошиблись ни в возможностях самого продукта, ни в способностях коллектива разработчиков НТЦ «ГеММа» решать поставленные задачи. Зачастую при возникновении вроде бы неразрешимых проблем разработчики приходили нам на помощь и совместными усилиями мы добивались их решения. Например, в 2007-2008 годах был запущен пилотный проект по внедрению ГеММы для газопламенной обработки. Над данной задачей работали два технологических АРМа 80-х годов, совершенно не связанные между собой. У каждого АРМа — своя модель машины газопламенной обработки. Специалисты НТЦ «ГеММа» разработали новую версию продукта и постпроцессоры для получения УП. Специалисты ОВиС САПр провели тестирование программного обеспечения и обучение специалистов технологического отдела. В процессе внедрения ОВиС САПр всегда приходил на помощь технологическому отделу, при необходимости привлекая по электронной почте специалистов НТЦ «ГеММа». Сейчас получение копиров и УП для газопламенной обработки происходит с применением ГеММа-3D.

Вид программы в зависимости от системы ЧПУ |

|

CNC-432 |

Fanuc 7M |

%PM191208 N191208 (RAMA 12560150101100) N1 (ENNS 05.01.2009) N2 G17 N3 G51 N4 G53 N5 S700 T1 M6 (SVERLO CENTR D16 R1-R6 D12H7/M6) N6 G54 B0 N7 G78 X0 Y0 Z0 P1 N8 G78 X-100 Y1000 Z0 P2 N9 G78 X1400 Y1000 Z0 P3 N10 G78 X1400 Y0 Z0 P4 N11 G78 X2900 Y0 Z0 P5 N12 G78 X2900 Y1000 Z0 P6 N13 G81 X1.5 Y2 Z-7 B20 F30 M13 N14 G79 P1 P2 P3 P4 N15 G79 P5 P6 N16 G0 Z100 |

% :191208 (RAMA 12560150101100) N1 (ENNS 05.01.2009) N2 M52 N3 T1M6 N4 L06 R92 N5 M0 N6 (SVERLO CENTR D16 R1-R6 D12H7/M6) N7 G00 G90 G54 X0 Y0 G43 D01 Z100000 S700 M03 N8 G81 X0 Y0 R12000 R2-7000 R31500 R4100000 F300 M08 N9 X-100000 Y1000000 N10 X1400000 N11 Y0 N12 X2900000 N13 Y1000000 N14 G80 N15 Z100000 |

Теперь о сквозном проектировании. В настоящее время конструктор работает в CAD-системе (например, Pro/ENGINEER, Unigraphics, T-FLEX, КОМПАС-3D), обеспечивающей получение чертежей, содержащих геометрию реального изделия. Наличие такой возможности позволяет говорить о сквозном проектировании. Смысл этого понятия заключается в использовании результата труда конструктора технологом при формировании процесса обработки. Дело в том, что программы для станков с ЧПУ включают геометрию обработки, которую можно задать тремя способами. Первый, самый примитивный, — это снятие геометрических параметров изделия с чертежа (визуально) и перенос их в УП (текстовый файл). В таком случае при смене оборудования программу потребуется писать заново.

Второй способ — построение необходимой геометрии в САМ-системе (например, в Pro/ENGINEER, Unigraphics, T-FLEX, ГеММа-3D), то есть повторение работы конструктора в области построения необходимой проекции изделия, — самый распространенный. В чем его эффективность? В том, что управляющая программа формируется автоматически и не требует больших временных затрат в случае смены оборудования по производственной необходимости. Различия программ представлены в таблице.

Третий способ — импорт проекции изделия в САМ-систему. Именно о нем и пойдет речь в данной статье.

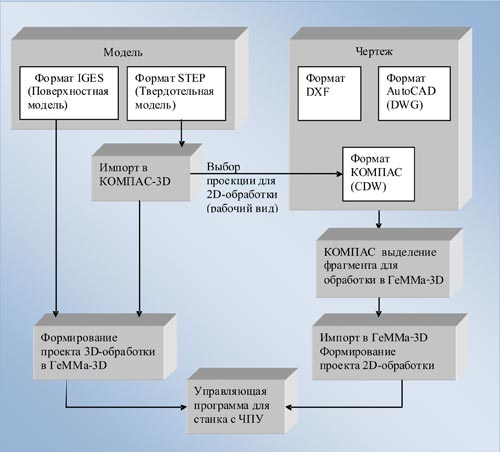

Эффективность совместного использования отечественных систем автоматизированного проектирования (КОМПАС-3D, ГеММа-3D) можно продемонстрировать на примере кондукторных плит. Эти детали содержат очень большое количество отверстий, и, чтобы не затенять чертеж размерными линиями, конструкторы выводят координаты отверстий в таблицу. Наличие таблицы координат провоцирует технолога при написании программы для станка с ЧПУ вводить в программу координаты отверстий вручную — с клавиатуры (первый способ ввода геометрии изделия). Такой подход обусловлен еще и недоверием к конструкторской графике. Дело в том, что некоторые конструкторы в свое время выбрали путь делопроизводства, а не автоматизации. Главная их цель — получить чертеж на бумаге, а не точную графику, которой можно воспользоваться в дальнейшем. Что же они делают? В случае изменения чертежа или отсутствия значения точной привязки они допускают эскизную прорисовку, впоследствии только изменив текст размера. С точки зрения бумажного варианта чертежа это допускается, но воспользоваться такой электронной копией можно только после полной проверки, а это снижает эффективность сквозного проектирования. Основы данного подхода были заложены системой планирования конструкторской работы, в которой результат труда оценивался в большей степени количественной составляющей (объем чертежей в формате А4). В настоящее время больше внимания уделяется качественной составляющей, то есть оценке изделия в системе компьютерного моделирования, что исключает неточности в графике. Хотя отклонения до сих пор имеют место, вероятность их очень мала. Этот недостаток постепенно преодолевается, но те, кто обжегся на молоке, продолжают дуть и на воду. То есть отдельные технологи, которые в прошлом сталкивались с неточностью в электронной графике конструкторов, продолжают недоверять электронной графике и вынуждены повторять труд конструкторов. Именно им адресован этот пример совместного использования КОМПАС-3D и ГеММа-3D, схема которого представлена на рис. 2.

Рис. 2. Схема совместного использования КОМПАС-3D и ГеММа-3D

Итак, мы имеем модель плиты (или ее чертеж). При полной объемной обработке изделия можно обойтись только системой ГеММа-3D. Но в случае плоскостной обработки подготовка геометрии в ней занимает очень много времени, и здесь может выручить КОМПАС-3D. В случае импорта чертежей из других систем необходимо учесть масштаб, чтобы получить в КОМПАС-3D чертеж в масштабе 1:1. Далее на поле чертежа выделяем графический объект, который интересен для написания УП, и копируем его в буфер с целью передачи в фрагмент КОМПАС-3D и дальнейшего сохранения выделенной графики в DXF-файле. Сохранение DXF-файла из фрагмента необходимо еще и потому, что виды в чертежах КОМПАС-3D могут быть в разном масштабе, а КОМПАС-фрагмент из буфера всегда принимает графику в масштабе 1:1. Почему КОМПАС-3D? Потому что он прост в освоении и в нем удобно манипулировать графическими объектами. КОМПАС-3D при необходимости позволяет быстро получить проекцию любого вида и сечения. Всё это можно делать и в системе ГеММа-3D, но в КОМПАС-3D получается гораздо удобнее и быстрее.

Далее в программе ГеММа-3D создаем файл и читаем в заданный слой необходимую информацию из подготовленного файла с расширением *.dxf. Теперь графика, созданная конструктором, доступна для обработки. Затем в меню устанавливаем характерный цвет для контура. Этой командой мы проверяем, имеют ли отверстия замкнутый контур, так как в ГеММа-3D есть инструмент выбора отверстий по диаметру контура отверстия. В нашем случае геометрия идеальная, то есть все отверстия имеют замкнутый контур. Вслед за этим путем измерения проверяем диаметры окружностей образцов каждой группы отверстий.

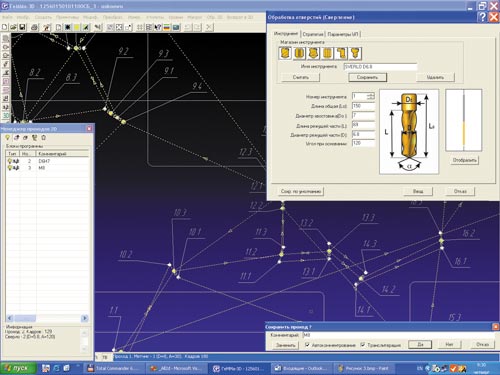

Затем формируем «координатный проход» для каждой группы, например все отверстия М8 имеют диаметр, равный 8 мм. Координатный проход — это группа отверстий, одинаковых по всем условиям механической обработки. Пример формирования координатного прохода представлен на рис. 3. В нашем случае более 300 отверстий укладываются в три координатных прохода и были получены за несколько минут. В случае ручного ввода координат отверстий при таком их количестве потери времени составят несколько часов, в случае замены оборудования они увеличиваются еще больше.

Рис. 3. Выбор стратегии обработки и построение координатного прохода

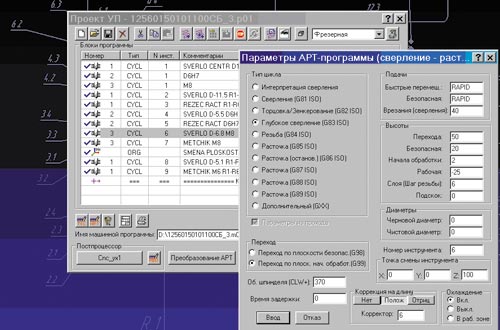

Теперь приступим к формированию технологии обработки. Вызываем по порядку все полученные координатные проходы и фиксируем их как центровочные, указывая глубину обработки с учетом получения фаски, заданной конструктором. Затем методом копирования и редактирования параметров обработки формируем проект УП, представленный на рис. 4. Далее, указав необходимый постпроцессор, получаем УП. Время здесь зависит от опыта технолога. Для кого-то режимы резания и информацию для выбора инструмента необходимо уточнить в справочной литературе, а опытному технологу остается только проставить в указанном месте необходимые параметры — и программа готова. Пример заполнения параметров тоже приведен на рис. 4.

Рис. 4. Проект управляющей программы (указание параметров обработки)

Таким образом, очевидно, что работа в команде, где все заинтересованы в эффективности своего труда, становится все более актуальной. Графика конструктора может применяться технологом.

Проект УП должен быть отредактирован по факту внедрения в производство с целью формирования базы знаний, то есть проверенных в производстве решений. Далее отредактированный проект может быть использован для получения программы для станка другой модели либо, в случае изменения изделия, быстро переработан для получения новой программы. Сложность переработки зависит от характера изменений, поэтому в первую очередь необходим детальный анализ изменений, и только после этого можно редактировать проект.

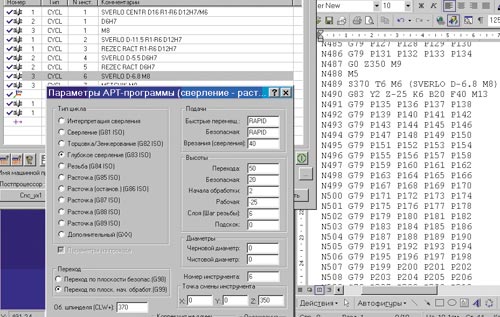

Рассмотрим некоторые особенности системы ГеММа-3D. Для редактирования проекта по изменениям в конструкторской документации необходимо выполнить процедуру передачи графики в систему ГеММа-3D, возможно, даже в специальный слой, чтобы сохранить предыдущую графику. Исключением является случай, когда изменения касаются только параметров обработки (рис. 5). Допустим, координаты отверстий (в координатном проходе) остаются прежними — изменяется только их глубина. Тогда достаточно изменить в проекте только параметр глубины — и УП готова.

Рис. 5. Редактирование проекта управляющей программы

Если же изменились координаты расположения элементов или добавились новые элементы для обработки, то после передачи геометрии можно воспользоваться возможностью рассчитать новый проход по измененной геометрии, заменив им старый. Новый проход автоматически получает номер удаленного прохода, а следовательно, в проекте он обладает всеми параметрами, которые были присвоены старому координатному проходу.

Итак, если мы в полной мере можем говорить об автоматической передаче результата труда конструктора в другие системы, то корректировку проекта УП по результатам внедренной программы мы можем делать только вручную. Для этой цели лучше воспользоваться многооконным интерфейсом, который представлен на рис. 5, поскольку оптимизация программы на станке в основном идет по режимам резания и высотам обработки.

В завершение статьи мы можем констатировать, что автоматизация процессов постоянно совершенствуется. Выпускаются новые версии программного обеспечения, предоставляющие новые возможности повышения качества и производительности. Отметим, что именно работа в команде позволяет в полной мере использовать уже достигнутый уровень автоматизации при проектировании.