Опыт использования технологий и анализ динамики ходовой части гидромашины в Advanced Simulation Technology Preview

Электрогидравлические системы являются одними из наиболее распространенных систем привода, управления и следящих систем — элементов высокоэффективной техники по причине их большой удельной мощности, высокого быстродействия, малых габаритов, экономичности и сочетаемости с микропроцессорной техникой контроля и управления.

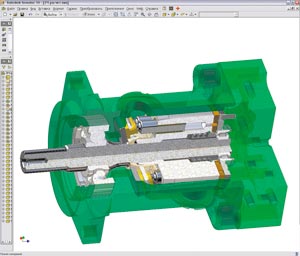

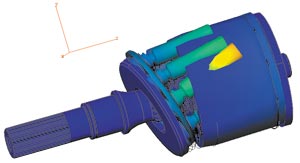

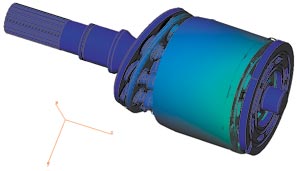

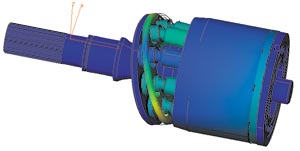

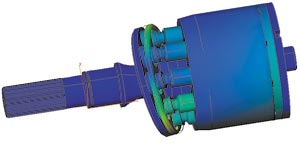

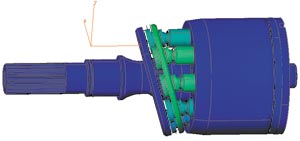

Гидромашины (рис. 1) являются сердцем кровеносной системы электрогидроприводов и определяют параметры их работоспособности и надежности.

Обеспечение нашей фирмой высокого качества и конкурентоспособности выпускаемой продукции является следствием многолетних работ по поэтапному переходу с натурных опытных экспериментов на математическое моделирование и совершенствование виртуальных моделей жизненного цикла разрабатываемых изделий. Моделирование осуществляется с помощью комплекса коммерческих программных продуктов (FLOW-3D, MSC.visualNASTRAN, MSC.MARC, Matlab/Simulink и др.) и программного обеспечения (ПО) собственной разработки. С их помощью выполняется обширный спектр модельных исследований: кинематика и динамика электрогидравлических изделий, прочностные расчеты с учетом контакта, ударов, трения, теплообмена, вибрации, задач расчета износа и др.

В данной статье речь пойдет об определении собственных критических частот ходовой части гидромашины. Подобные расчеты производятся с целью определения факторов превышения номинальных нагрузок в узлах и деталях гидромашины вследствие резонансных явлений в обобщенной модели гидропривода, а также для выработки рекомендаций по эксплуатации: чтобы избежать критических частот в рабочем диапазоне, а также исключить работу оборудования в зоне собственной критической частоты.

Целью данного расчета является подтверждение требований технического задания (ТЗ) по пункту «Обеспечение стойкости к механическим воздействиям, возникающим в процессе эксплуатации изделия», внесение дополнений в технические условия (ТУ) в части рекомендаций по эксплуатации изделия.

Исходными данными для расчета являются: трехмерная конструкция ходовой части гидромашины, схема нагружения и закрепления.

Модель разработана конструкторским подразделением в Autodesk Inventor Series 10 (см. рис. 1).

Определение устойчивости к механическим воздействиям проводилось по методу расчета критических частот колебаний, возникающих в узлах и деталях конструкции в искомом диапазоне.

Описание нагрузок и закреплений: вал закреплен в концевых шлицах, остальные детали взаимодействуют посредством контактов, на торцевые поверхности поршней в блоке цилиндров приложено давление от рабочей жидкости: 500 атм в секторе нагнетания и 20 атм в секторе всасывания (выбор или смена системы единиц возможны на любом этапе подготовки расчетной модели).

Принятые допущения: моделирование проводилось без учета наличия рабочей жидкости, взаимодействие деталей с рабочей жидкостью моделировалось пружиной, имеющей жесткость, эквивалентную сжимаемости рабочей жидкости.

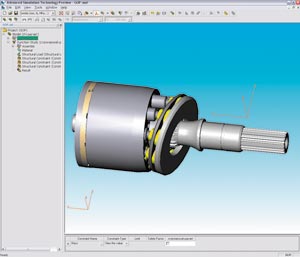

Моделирование динамики выполнялось в новом продукте компании PlassoTech — Advanced Simulation Technology Preview (ASTP): структурный статический и модальный анализ, оптимизация частоты для анализа деталей и сборок, созданных в Autodesk Inventor Professional 2009 (AIP 2009). Функциональные возможности моделирования данного ПО: статический структурный анализ, определение собственной резонансной частоты, включая моделирование контактов, различные параметрические исследования своих моделей, мультикритерии, мультидисциплинарная оптимизация.

Трехмерная модель посредством AIP 2009 импортируется в ASTP со структурой проекта и назначенными параметрами (локальными и глобальными переменными), которые могут быть использованы при расчете в качестве параметров (рис. 2).

Рис. 2. Модель ходовой части гидромашины, импортированной в ASTP

Проводились определения первых девяти форм колебаний (мод). Мода — вид колебаний, возбуждающихся в сложных колебательных системах. Мода характеризуется пространственной конфигурацией колеблющейся системы, определяемой положением ее узловых точек (линий или поверхностей), а также собственной частотой. Каждой моде соответствует определенная собственная критическая частота. С ростом числа моды увеличивается энергия, необходимая для ее образования.

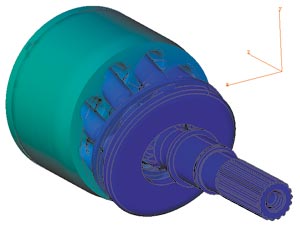

В результате расчета были получены значения собственных критических частот колебаний ходовой части гидромашины:

Fm1 = 124,3 Гц, Fm2 = 208,4 Гц,

Fm3 = 211 Гц, Fm4 = 223,3 Гц,

Fm5 = 225,4 Гц, Fm6 = 243,1 Гц,

Fm7 = 255,9 Гц, Fm8 = 261,4 Гц,

Fm9 = 279,3 Гц (рис. 3-11).

На представленных рисунках деформация изделия и составляющих его элементов представлена с 300-кратным искажением с целью наглядности восприятия.

Первая мода (см. рис. 3) в данном случае характеризуется колебанием блока цилиндров с накладным дном относительно оси вала.

Рис. 3. Мода 1 Fm1 = 124,3 Гц

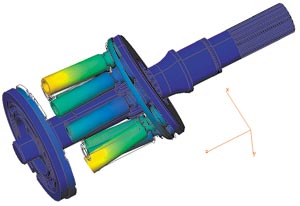

Вторая, третья, четвертая и пятая моды (см. рис. 4-7) характеризуются колебанием плунжеров внутри блока цилиндров и имеют близкие значения собственной частоты.

Рис. 4. Мода 2 Fm2 = 208,4 Гц

Рис. 5. Мода 3 Fm3 = 211 Гц

Рис. 6. Мода 4 Fm4 = 223,3 Гц

Рис. 7. Мода 5 Fm5 = 225,4 Гц

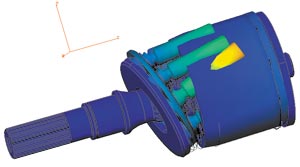

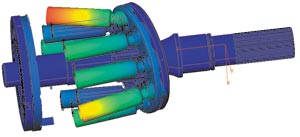

Последние моды — с шестой по девятую — характерны биением всего блока цилиндров с накладным дном, с плунжерами, с гидростатическими опорами поршней, с дистанционным диском в плоскостях, перпендикулярных оси вала (см. рис. 8-10) и вдоль оси вала (см. рис. 11), с небольшим нарастанием значений собственной частоты.

Рис. 8. Мода 6 Fm6 = 243,1 Гц

Рис. 9. Мода 7 Fm7 = 255,9 Гц

Рис. 10. мода 8 Fm8 = 261,4 Гц

Рис. 11. Мода 9 Fm9 = 279,3 Гц

Заключение

Результатом моделирования является набор собственных частот изделия и соответствующие им собственные формы колебаний (моды). Определены характер изменения конфигураций деталей и узлов на частоте колебаний, соответствующей собственной резонансной.

Полученные значения собственных частот отличны от номинальной частоты вращения приводного вала (n = 2500 об./мин = 41 Гц). Первая критическая частота собственных колебаний Fm1 = 124,3 Гц соответствует возмущающему воздействию — оборотам приводного вала n = 7458 об./мин, что гораздо больше максимально возможного значения. Следовательно, основной узел гидромашины — ходовая часть — устойчив к механическим воздействиям в части вибрации к собственной (во всем диапазоне рабочих частот вращения приводного вала) или внешней (вибрация при транспортировке) возмущающей составляющей, а также имеет трехкратный запас форсирования по частоте вращения приводного вала.

Получить подробные консультации и демо-версии упомянутых в статье программных продуктов можно у специалистов «Русской Промышленной Компании». Регистрация на семинары и тест-драйвы, подробная информация, специальные акции — на сайте www.cad.ru.

Для того чтобы изучить упомянутые в статье программные продукты в полном объеме, предлагаем пройти обучение и получить сертификат специалиста в Академии САПР и ГИС.

Андрей Пузанов

Ведущий инженер бюро САПР ОАО «СКБ ПА» (г.Ковров).