К «умному» производству через объединение возможностей

Выбор САПР технологической подготовки

Разработка интеграции Windchill — «Вертикаль»

Механизм интеграции Windchill — «Вертикаль»

Инженерно-консалтинговая компания «Солвер» (Solver) продолжает цикл статей по реализованным ею проектам автоматизации проектирования и производства на передовых отечественных машиностроительных предприятиях.

В настоящее время основу единой среды подготовки производства в ОАО «Электромашина» составляют программные продукты компании PTC — мирового лидера в разработке подобного программного обеспечения. Первый проект внедрения, выполненный совместной проектной группой специалистов «Электромашины» и «Солвер», датируется 2004 годом. Тогда были установлены и введены в эксплуатацию рабочие места разработчиков литейной и штамповой оснастки на базе программного комплекса Pro/ENGINEER. На предприятии разрабатываются и используются в производстве различные виды подобной оснастки — пресс-формы для литья пластмасс и алюминиевых сплавов под давлением, последовательные и совмещенные штампы. На этапе внедрения программного комплекса были спроектированы и изготовлены пять пресс-форм. Таким образом, освоение новых возможностей технологической подготовки осуществлялось в «боевых» условиях решением реальных производственных задач. При этом было отмечено, что с переходом на новое программное обеспечение значительно снизилось количество ошибок в документации, передаваемой в цех для разработки управляющих программ. Безусловно, большую роль в этом сыграло использование единой математической модели оснастки — для разработки конструкторской документации и управляющих программ.

СправкаОАО «Электромашина» (г.Челябинск) ОАО «Электромашина» является основным производителем электрооборудования, систем и комплексов управления для техники специального назначения и железнодорожного транспорта. Предприятием предлагается полный комплекс услуг: поставка запчастей, ремонт и техническое обслуживание электрооборудования. В качестве базовой системы для проектирования и подготовки производства в OAO «Электромашина» был выбран программный комплекс Pro/ENGINEER, а в качестве средства управления инженерными данными — система Windchill, которые вместе образуют систему разработки изделий. Внедрение системы осуществлялось специалистами предприятия при поддержке компании «Солвер». Сегодня предприятие самостоятельно и квалифицированно использует систему, создавая качественную продукцию в сжатые сроки и с меньшими затратами.

Инженерно-консалтинговая компания «Солвер» (г.Москва, г.Воронеж) Инженерно-консалтинговая компания «Солвер» содействует российским машиностроительным предприятиям в построении «умного» производства, под которым подразумевается высокоэффективное и высокорентабельное производство. Компания помогает предприятиям, производящим или желающим производить конкурентоспособную продукцию, делать это более эффективно с использованием прогрессивного технологического оборудования, инструмента и программного обеспечения. За 15 лет работы компанией выполнено более 540 промышленных проектов, внедрены сотни автоматизированных рабочих мест конструкторов и технологов, сотни единиц технологического оборудования. |

По итогам проекта руководство предприятия дало положительную оценку результатам и качеству выполненных работ. В связи с этим было принято решение о дальнейшем развитии единой системы подготовки производства. Во-первых, это коснулось увеличения количества рабочих мест в технологических службах предприятия — для разработки оснастки (кроме литейной и штамповой оснастки, технологические подразделения предприятия создают сборочные и станочные приспособления, испытательные стенды) и управляющих программ. Предприятием были также приобретены современные станки с ЧПУ, например токарно-фрезерные центры Nakamura Tome, фрезерные центры Kitamura, токарные станки Nakamura Tome, Citizen, Hardinge, Romi. Поставкой и внедрением оборудования занималась компания «Солвер».

Во-вторых, в планах развития системы было внедрение единой информационной системы, обеспечивающей управление конструкторско-технологической подготовкой производства — управление данными, технический документооборот, управление проектами разработки.

Развитие системы

Для развития первого направления все подразделения, занимающиеся технологической подготовкой производства, были оснащены рабочими местами Pro/ENGINEER. Подготовку специалистов осуществлял отдел САПР, сформированный из наиболее подготовленных специалистов предприятия. На начальном этапе в него вошли: руководитель отдела, основной задачей которого являлось продвижение внедряемой системы по службам предприятия, специалист по технической поддержке пользователей и программист, разрабатывающий дополнительные приложения для «тонкой» настройки системы под требования предприятия.

Развитие второго направления началось с экспериментального проекта, целью которого стало создание прототипа системы управления жизненным циклом изделий на основе программного продукта Windchill. В ходе проекта, также выполненного совместной проектной группой специалистов «Солвер» и созданного отдела САПР предприятия, были выработаны основные принципы работы с данными, применяемыми в ОАО «Электромашина» в процессе технологической подготовки производства. Результаты проекта показали, что возможности Windchill обеспечивают эффективное управление процессами конструкторской и технологической подготовки производства, передачу данных в систему ERP, и на предприятии приняли решение о внедрении этого программного продукта. Подробно о проекте внедрения Windchill было рассказано в статье «Информационные технологии для “умного” производства», опубликованной в «САПР и графика» № 9’2007. Данная публикация посвящена одной из разработок, выполненной при развертывании Windchill.

Выбор САПР технологической подготовки

В ОАО «Электромашина» в качестве основной системы для разработки технологических процессов применялся программный продукт КОМПАС-Автопроект компании АСКОН. В связи с этим было принято решение: на начальном этапе внедрения Windchill временно хранить данные, созданные в этой системе, в формате PDF. На предприятии также использовались и другие способы разработки техпроцессов: для сборочного производства с помощью программы собственной разработки — с применением программного обеспечения MS Excel. Такая ситуация не отвечала выбранной предприятием цели — организации единой среды разработки техпроцессов. Поэтому для унификации, ускорения и упрощения процесса разработки было решено внедрить один программный продукт во всех технологических подразделениях. Были рассмотрены различные САПР технологической подготовки — как мощные и широко известные западные, так и более простые, но удобные в использовании приложения отечественной разработки. В результате была выбрана система «Вертикаль» компании АСКОН.

Одним из важных факторов организации эффективной подготовки производства на предприятии является необходимость применения единой среды, обеспечивающей всех участников процесса (конструкторов, технологов, снабженцев, производство и т.д.) актуальной информацией. Совместное использование двух систем управления, даже на разных стадиях подготовки производства, было бы весьма неэффективно, поскольку предприятие получало бы информацию из двух источников и цепь «конструктор — технолог» в этом случае была бы разорвана. Поэтому, несмотря на то, что работа в «Вертикали» изначально подразумевает управление данными с помощью системы «Лоцман:PLM» того же разработчика, ее применение было признано нецелесообразным. Исходя из этого решения была начата разработка интеграции между Windchill и «Вертикалью», что должно было обеспечить вовлеченность технологов в общие процессы подготовки производства, наличие единого информационного пространства, а также возможность технического документооборота в единой среде.

Для организации взаимодействия Windchill с любым программным обеспечением можно использовать решения, поставляемые компанией PTC, — как готовые, так и разработанные для каждого конкретного случая. Процесс передачи информации инициируется вручную (в ОАО «Электромашина» был выбран этот вариант) либо по заранее определенным правилам, например по достижении какого-либо этапа жизненного цикла, с наступлением какого-либо события (изменение состава изделия или узла) и т.п.

Разработка интеграции Windchill — «Вертикаль»

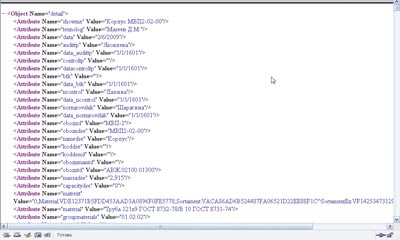

Для хранения данных в Windchill применяется объектная модель базы данных, в которой используются следующие основные типы объектов:

- часть или учетная карточка, совокупность свойств которой полностью описывает какой-либо компонент;

- документ CAD;

- офисный и любой другой документ.

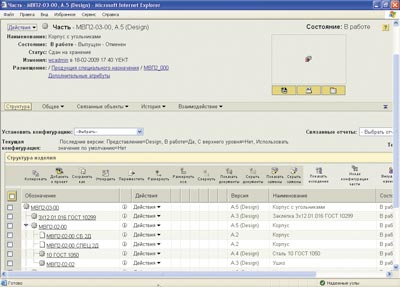

Структура (или состав) изделия в Windchill построена на основе связанных между собой учетных карточек. Каждый компонент изделия, то есть каждая карточка, может быть описан любым количеством связанных с ним документов (рис. 1).

Рис. 1

На подготовительном этапе разработки был выполнен анализ с целью определения состава необходимых данных, которыми будут обмениваться системы. Учитывались два условия: во-первых, возможность обмена данными между Windchill и «Вертикалью», а во-вторых, то, что впоследствии данные о техпроцессах изготовления деталей и сборочных единиц должны передаваться в систему ERP. По результатам анализа была разработана схема интеграции продуктов с описанием типов передаваемых файлов и их содержимого. На базе разработанной схемы было решено описывать техпроцесс в Windchill тремя файлами (рис. 2):

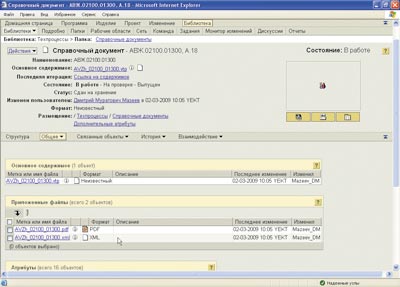

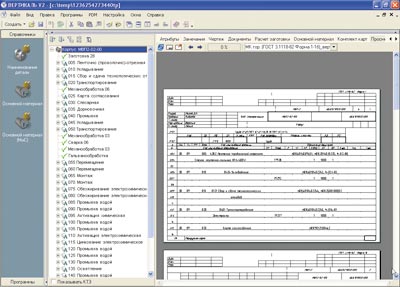

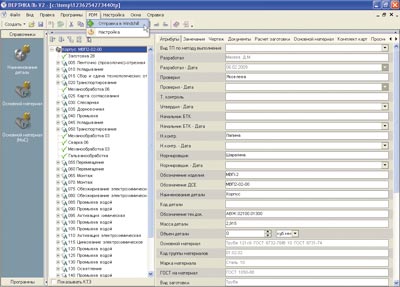

- файлом с информацией о техпроцессе во внутреннем формате VTP программы — среды разработки «Вертикали» (рис. 3);

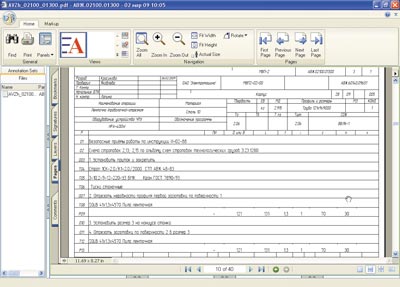

- файлом с визуальным представлением техпроцесса в формате PDF, которое зависит от шаблонов технологических карт, назначенных на этот техпроцесс. Любому пользователю при просмотре техпроцесса в системе Windchill, например при его согласовании, будет доступно его визуальное представление (рис. 4). Разумеется, при согласовании обеспечиваются всевозможные средства внесения замечаний: «пометки красным карандашом», просмотр замечаний, сделанных любым участником процесса согласования, сохранение истории жизненного цикла и т.д. Кроме того, формат PDF удобен при передаче документов на другие предприятия, будучи де-факто мировым стандартом обмена подобной информацией;

- файлом, который содержит все основные атрибуты техпроцесса (рис. 5) в формате XML, ассоциируется с объектом техпроцесса и используется для передачи данных о техпроцессе в сторонние приложения. В качестве такого приложения рассматривалась система SAP R/3, также внедряемая на предприятии.

Выбранная схема хранения данных позволила сохранить такие преимущества Windchill, как управление версиями, безопасность, разграничение доступа, структурированность данных. Кроме того, эта схема удачно вписалась в процесс электронного согласования технологической документации, поскольку Windchill обеспечивает возможность привязки какого-либо маршрута к конкретному типу объекта. То есть объекту, представляющему техпроцесс, был назначен шаблон жизненного цикла, определяющий маршрут его движения в системе.

Рис. 2

Рис. 3

Рис. 4

Механизм интеграции Windchill — «Вертикаль»

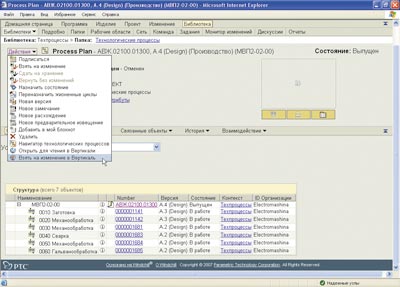

На основе схемы интеграции было разработано несколько модулей, встраиваемых в «Вертикаль» и Windchill. Например, в «Вертикаль» был встроен разработанный в ПО Delphi модуль для генерации файлов VTP, PDF и XML на основе создаваемого техпроцесса. Применение модуля также обеспечивает поддержку стандартной модели Windchill по работе пользователя с любым объектом. Эта модель предполагает, что пользователь, изменяя документ, блокирует его для остальных пользователей (команда Взять на изменение — рис. 6). Чтобы документ снова стал доступен для редактирования, пользователь с соответствующими правами должен выполнить операцию Сдать на хранение, в результате которой создается новая итерация документа, доступная другим участникам разработки.

Рис. 5

Рис. 6

Маршрутная технология для совместного использования «Вертикаль» и Windchill разрабатывается в Windchill на основе подготовленной на предприятии таблицы соответствия цехов типам операций с помощью настраиваемых атрибутов, которыми в системе описывается любой тип объектов. В дальнейшем эта маршрутная технология передается в «Вертикаль» и на ее основе разрабатывается операционный техпроцесс.

Передача данных между двумя системами выполняется с использованием протокола HTTP, что полностью соответствует идеологии Windchill как системы, построенной на web-технологиях. Процедуры сдачи и взятия на хранение были реализованы с помощью веб-сервисов на сервере приложения Windchill с применением имеющихся в системе средств.

В результате выполненных работ схему разработки техпроцесса в единой информационной среде можно описать следующим образом:

1. Конструктор создает структуру изделия и необходимые документы (модели, чертежи и т.п.).

2. Расцеховщик, используя веб-интерфейс, заполняет в Windchill предварительную маршрутную технологию.

3. Технолог на странице свойств компонента выбирает действие Создать техпроцесс, в результате чего создается «пустой» техпроцесс, прикрепленный к учетной карточке компонента.

4. На компьютере пользователя создается файл XML, содержащий описание предварительного маршрута.

5. Запускается приложение, которое осуществляет импорт файла XML в «Вертикаль». В результате на рабочем месте пользователя в «Вертикали» открывается техпроцесс, представляющий собой копию предварительной маршрутной технологии, разработанной в Windchill.

6. После того как технолог завершает свою работу с техпроцессом, он выполняет действие Сдать на хранение, в результате которого файлы VTP, PDF и XML передаются в Windchill (рис. 7) и техпроцесс становится доступным для остальных пользователей.

Рис. 7

Передача данных в систему ERP

Организация в ОАО «Электромашина» обмена данными с системой ERP SAP R/3 заслуживает отдельной публикации. Здесь же мы остановимся только на ключевом моменте. Как уже упоминалось, для передачи данных о технологическом процессе изготовления в SAP R/3 предназначен файл в формате XML, формируемый на основе техпроцесса, созданного в «Вертикали», и содержащий всю необходимую информацию: материал, заготовка, цех изготовления, оборудование, инструмент, персонал и т.д.

Реализация взаимодействия Windchill и SAP R/3 является в настоящее время на предприятии наиболее приоритетной задачей в области ИТ, так как обеспечивает производство максимально полной и точной информацией об изготавливаемых изделиях.

Результаты

Интеграция Windchill — «Вертикаль», реализованная и внедренная в настоящее время в ОАО «Электромашина», позволила организовать централизованное хранение всех данных, в том числе техпроцессов, и единую среду технического документооборота. Благодаря этому затрачивается существенно меньше времени на поиск необходимых данных и обеспечивается абсолютная прозрачность процесса подготовки производства. Теперь каждый работающий в этой среде четко понимает, какая версия документа актуальна, кто и для чего внес последнее изменение и т.д. Несомненно, что эти приобретенные преимущества отразились на повышении качества подготовки производства и сокращении его сроков.

Другим важным итогом интеграции Windchill — «Вертикаль» является то, что была подтверждена высокая квалификация специалистов отдела САПР, отвечающего за автоматизацию технических служб предприятия. Этот отдел в настоящее время самостоятельно выполняет все работы, связанные с обучением конечных пользователей, поддержкой единства настроек на всех рабочих станциях, настройкой системы под требования предприятия и т.д.

Следует отметить, что совместная работа ОАО «Электромашина» и компании «Солвер» позволила достичь еще одного преимущества — «Вертикаль», которая была выбрана предприятием для технологической подготовки производства, успешно состыковалась с уже внедренными на тот момент Pro/ENGINEER и Windchill. Более того, их интеграция позволила наиболее полно использовать сильные стороны всех программных продуктов. Находить оптимальные решения, руководствуясь интересами предприятия, — обычная практика работы компании «Солвер» с заказчиками.

Сотрудничество компаний «Электромашина» и «Солвер» продолжается и по другим направлениям. В следующем номере журнала мы расскажем об особенностях проекта внедрения Pro/ENGINEER в области разработки управляющих программ для высокотехнологичных станков.

Канд. техн. наук, генеральный конструктор компании «Солвер».

Александр Московченко

Руководитель подразделения САПР и подготовки производства компании «Солвер».

Сергей Бусов

Начальник отдела САПР ОАО «Электромашина».

Дмитрий Новиков

Начальник бюро внедрения САПР ОАО «Электромашина».