Новое решение от АСКОН для конструкторов пресс-форм

Среди всех известных в производстве методов переработки пластмасс одним из самых сложных в плане используемого инструмента является литье под давлением. При производстве деталей этим методом для каждой детали (или группы деталей) необходимо спроектировать и изготовить отдельную пресс-форму. Для сокращения периода подготовки производства, уменьшения количества неточностей и, как следствие, повышения качества продукции необходимо решить проблему автоматизации рабочего процесса проектирования литьевой оснастки.

Для решения этой задачи компания АСКОН предложила новое с пециализированное приложение, предназначенное для автоматизации работ по конструированию пресс-форм для литья изделий из пластмассы под давлением — Систему проектирования пресс-форм. Она создана не «с нуля» — в системе использован более чем десятилетний опыт, приобретенный при разработке и эксплуатации на более чем с 70 предприятиях России, Украины и Белоруссии систем Форма-П и КОМПАС-Форма.

Что умеет новое приложение? Рассмотрим по порядку. Первое — быстрый ввод информации о конструкции пресс-формы и о самой детали путем считывания графической информации из чертежа, выполненного в системе КОМПАС-График. Второй шаг — непосредственно проектирование пресс-формы в автоматическом или интерактивном режиме. После завершения проектирования осуществляется или автоматическое формирование в соответствии с ЕСКД комплекта документации, необходимой для выпуска пресс-формы (сборочных чертежей, спецификаций, деталировок), или автоматическое формирование комплекта трехмерных твердотельных деталей пресс-формы. Далее пользователю можно заняться адаптацией к конструктивным требованиям, принятым на конкретном предприятии, и автоматизацией технологической части проектирования пресс-формы на основе геометрических параметров изделия (расчет рекомендуемого количества мест, типа и параметров литниковой системы, системы охлаждения), просмотром итоговых чертежей.

Кроме того, новое приложение от АСКОН позволяет проектировать пресс-формы конструкций «съем плитой», «съем толкателями» и их комбинаций, с одной или двумя параллельными плоскостями раскрывания, с боковым разъемом (с ползунами), «типичным» способом или методом «колонка-крепление», выполнять центрирование подвижной и неподвижной частей, изменять конструкцию и конструктивные особенности элементов пресс-формы с целью полной адаптации технологии ее изготовления и возможностей инструментального производства.

Программный продукт компании АСКОН содержит базу данных оборудования, которая включает более 60 моделей термопластавтоматов, библиотеку типовых конструкций пресс-форм и их чертежей. Все базы имеют возможность расширения с учетом дополнительных требований пользователя.

Теперь рассмотрим, как происходит процесс проектирования в новом приложении.

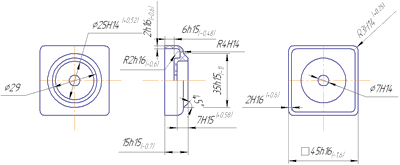

Проектирование пресс-формы начинается с анализа чертежа (рис.1) и модели изделия: выбираются плоскость раскрывания и способ съема детали, определяются поверхности детали, которые будут формироваться вставками, определяются количество толкателей, их форма и расположение.

Рис.1. Исходный чертеж детали

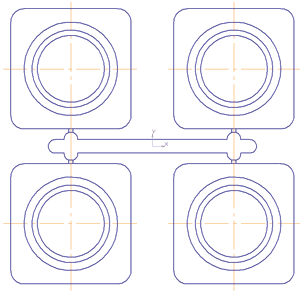

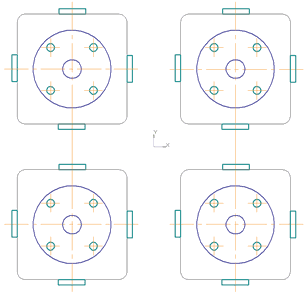

На подготовительном этапе конструктор определяет количество деталей для одной отливки, проектирует литниковую систему и выполняет вид детали из плоскости раскрытия на неподвижную (рис. 2а) и подвижную матрицы (рис. 2б).

a

a б

б

Рис. 2. Вид на неподвижную матрицу (а); на подвижную матрицу (б)

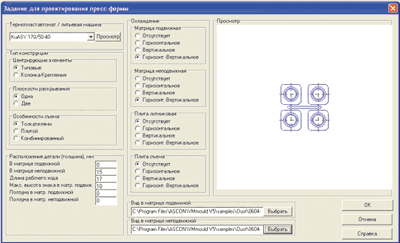

Начало проектирования — создание «Задания для проектирования пресс-форм». В диалоговом окне (рис. 3) выбираются параметры пресс-формы. Виды подвижной и неподвижной матрицы указываются выбором подготовленных фрагментов.

Рис. 3. Задание для проектирования пресс-формы

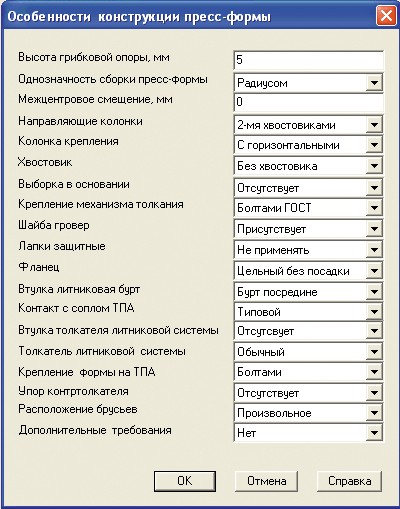

В меню «Особенности конструкции» раздела «Проект» можно задать необходимые параметры деталей формы (рис. 4).

Рис. 4. Особенности конструкции

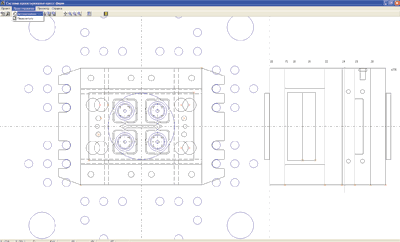

По заданным параметрам система выполняет расчет геометрических параметров составляющих пресс-формы, привязки пресс-формы на выбранный термопластавтомат и формирует математическую модель формы.

На виде в плане зафиксированы и доступны все составляющие пресс-формы, что позволяет получить информацию о каждой детали. Рядом размещен вид в сечении со всеми толщинами входящих элементов (рис. 5).

Рис. 5. Результат расчета геометрических параметров составляющих пресс-формы и привязки на выбранный термопластавтомат

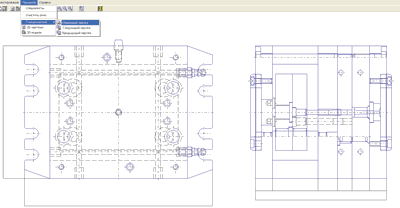

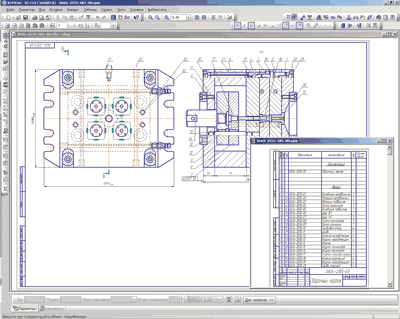

Рис. 6. Схематически представленный сборочный чертеж

После этого система позволит:

- просмотреть схематические отображения чертежей (рис. 6);

- автоматически сформировать комплект чертежей с простановкой всех размеров и допусков в соответствии с ЕСКД, а также сгенерировать комплект спецификаций (рис. 7);

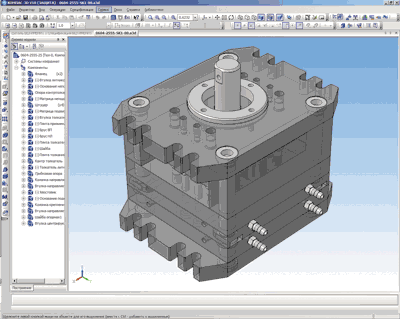

- автоматически получить комплект твердотельных деталей формы, а также их сборку с дополнительным контролем совместимости средствами системы КОМПАС-3D (рис. 8).

Рис. 7. Сборочный чертеж пресс-формы

Рис. 8. 3D-модель пресс-формы

Таким образом, система проектирования пресс-форм позволяет автоматизировать рутинные операции и вычисления, которые ранее конструктору приходилось делать самостоятельно, и в результате освободить его время для принятия важных конструктивных решений. Кроме того, данная системаможет применяться в учебном процессе для изучения технологии проектирования пресс-форм как учебное пособие с чрезвычайно высоким уровнем наглядности. Для работы приложения требуется, чтобы на компьютере была установлена система КОМПАС-3D V9 или более поздняя ее версия.

Cистема проектирования пресс-форм — это решение АСКОН, являющееся мощным средством повышения производительности труда конструкторов оснастки, повышения качества проектирования и, как следствие, повышения конкурентоспособности продукции предприятия. Это уже смогли оценить первые пользователи новой разработки на Украине, в частности в Киеве и Львове.