Автоматизация технологической подготовки производства ОАО «Мотор Сич» в среде АСТПП на базе комплекса TechCARD/Search

Информационное обеспечение системы

Как было показано в первой части статьи (САПР и графика №7’2009), основой комплекса средств автоматизации АСТПП ОАО «Мотор Сич» является программное обеспечение TechCard/Search разработанное ОДО «Интермех».

Широкая функциональность этих средств во многом определяется наличием технологической базы данных. В состав базы данных TechCard входят:

- база данных средств технологического оснащения (оборудование, приспособления, режущий, вспомогательный и измерительный инструмент);

- база данных по основным и вспомогательным материалам, сортаменту и видам заготовок;

- классификатор технологических операций и типовых переходов;

- база знаний по режимам резания;

- база знаний по нормированию.

Основные преимущества системы:

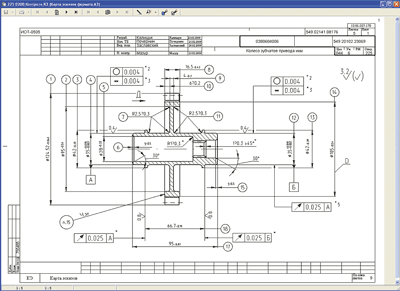

- наличие редактора бланков позволяет разрабатывать ТД в соответствии с существующими правилами оформления (рис. 4);

- возможность разработки документов на все виды производства, имеющиеся на предприятии;

- при переходе на электронные («безбумажные») подлинники сохраняются процедуры выдачи учтенных рабочих копий и проведения в них изменений с сохранением правил обращения «бумажных» документов, что не требует разных правил управления документацией на рабочих местах производственников;

- формирование пакета документов в любой комплектации;

- связь с конструкторской документацией позволяет автоматически формировать любые перечни технологических данных для деталей, узлов и изделий;

- наличие АРМа заготовщика позволяет контролировать нормы расхода материала на всех этапах ТПП;

- наличие АРМа нормировщика позволяет производить нормирование операций в рамках технико-нормировочных карт;

- наличие АРМа технологических маршрутов позволяет сформировать сквозной технологический маршрут как внутри подразделения, так и в масштабах предприятия, что дает возможность формировать данные о технологиях в системы управления производством.

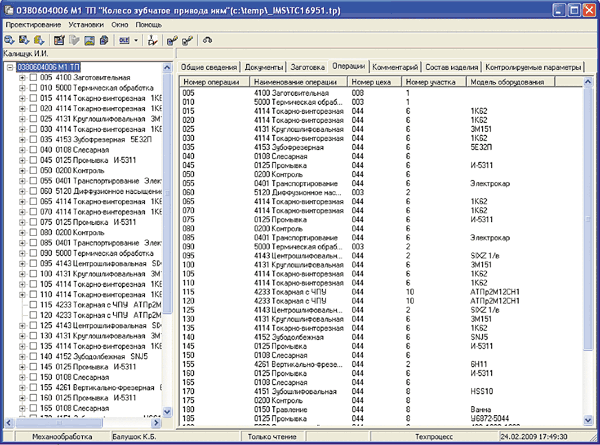

Рис. 4. Пример оформления технологического документа в системе TechCard в соответствии с требованиями ЕСТД

В настоящее время заканчиваются работы по внедрению системы в цехах механосборочного производства. Используются два варианта разработки и утверждения комплектов ТД:

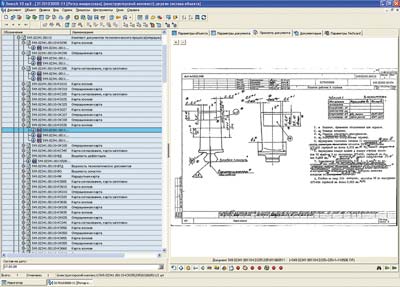

- комплект разрабатывается и утверждается в электронном виде (рис. 5);

- комплект разрабатывается в TechCard, выводится на печать и утверждается в традиционном виде, после чего сканируется и помещается в архив системы Search (рис. 6).

Рис. 5. Комплект документов на технологический процесс в системе TechCard

Рис. 6. Сканированный технологический процесс в архиве системы Search

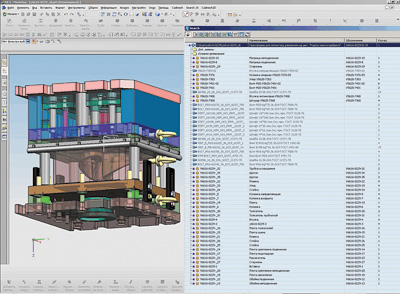

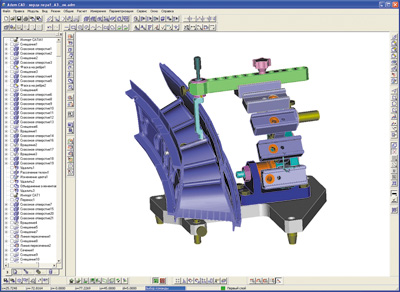

Проектирование средств технологического оснащения выполняется с использованием интегрированных CAD/CAM-систем среднего и тяжелого класса. В настоящее время основой комплекса программного обеспечения САПР металлургической оснастки является пакет CADMECH для CAD/CAM-системы Unigraphics (ОДО «ИНТЕРМЕХ», Siemens PLM Software). Совместная работа CADMECH, Unigraphics и PDM Search показана на примере проекта модельной пресс-формы (рис. 7). Основой САПР приспособлений, инструмента и средств измерительной техники (СИТ) является CAD/CAM-система ADEM (рис. 8). В настоящее время ведутся работы по программной интеграции ADEM и PDM Search.

Рис. 7. Проект модельной пресс-формы, выполненный в среде CADMECH для Unigraphics, и состав проекта в среде PDM Search

Рис. 8. Проект приспособления для контроля лопаток СА, выполненный в системе ADEM

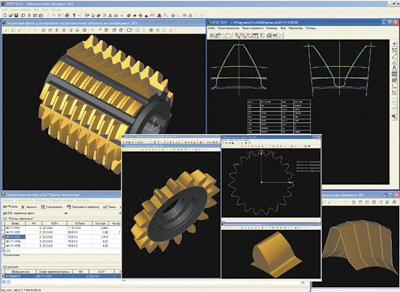

Для проектирования и анализа зуборезного инструмента применяется программное обеспечение «Зубообработка», созданное специалистами предприятия (рис. 9).

Рис. 9. Примеры проектирования и анализа инструмента в системе «Зубообработка»

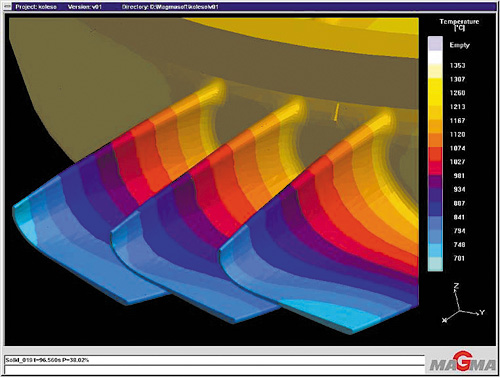

Одной из основных целей создания и внедрения САПР является обеспечение высокого качества проектирования, которое достигается прежде всего за счет анализа принимаемых проектных решений. Для обеспечения высокого качества проектирования дорогостоящей металлургической оснастки в ОАО «Мотор Сич» применяется программное обеспечение САЕ MAGMASoft (рис. 10).

Рис. 10. Визуализация некоторых результатов анализа процесса литья заготовки рабочего моноколеса турбины малоразмерного ГТД

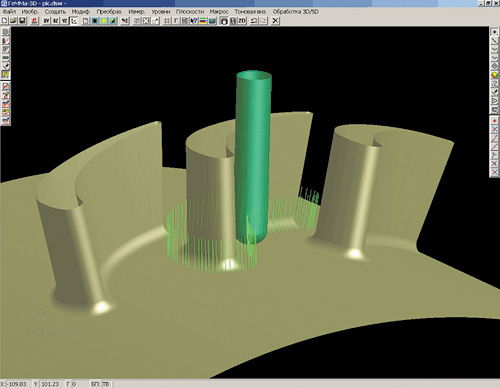

Одним из наиболее сложных элементов технологической подготовки производства авиационных ГТД является разработка управляющих программ для оборудования с ЧПУ.

Для решения этой задачи в основном производстве применяется программное обеспечение Unigraphics, Euclid, TS CAM, ГеММа-3D (группа «ГеММа», ЦАГИ, г.Жуковский). Пример моделирования обработки моноколеса турбины в системе ГеММа-3D приведен на рис. 11.

Рис. 11. Пример моделирования обработки моноколеса турбины в системе ГеММа-3D

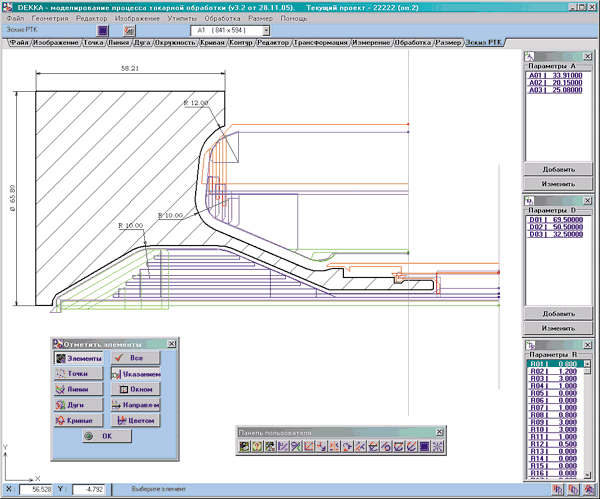

Применение универсальных систем не всегда позволяет эффективно решать задачи, стоящие перед производством. В связи с этим на предприятии эксплуатируются программные средства собственной разработки (рис. 12). Разработка системы DEKKa-2D ведется в контакте с разработчиками системы ГеММа-3D. Сотрудничество с группой «ГеММа» позволит интегрировать DEKKa-2D с системой ГеММа-3D.

Рис. 12. Расчет траектории в системе DEKKa-2D

Основой программного комплекса подготовки УП вспомогательного производства являются CAD/CAM-системы Unigraphics и Cimatron.

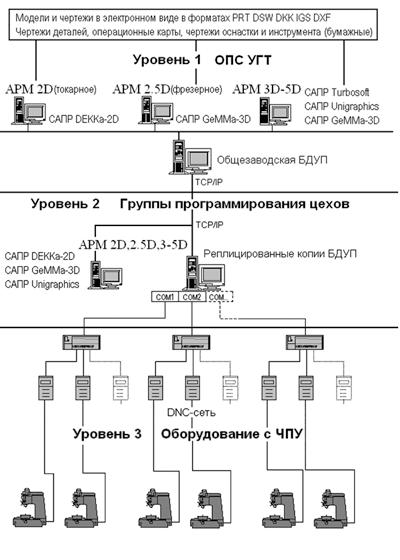

Общая схема разработки и управления оборудованием основного производства приведена на рис. 13.

Рис. 13. Общая схема разработки УП и управления оборудованием основного производства

Информационное обеспечение системы

Информационное обеспечение представляет собой совокупность форм документов, классификаторов, нормативной базы и реализованных решений по объемам, размещению и формам существования информации, применяемой в системе при ее функционировании.

Наполнение баз данных автоматизированной системы технологической подготовки производства происходит непрерывно по мере расширения функциональности системы и создания новых условно-постоянных данных ТПП. В настоящее время базы данных системы автоматизированного проектирования технологических процессов содержат:

- материалов — 830;

- оборудования — 8160;

- операций — 1090;

- переходов — 5876.

Параллельно созданы справочники для расчетов режимов резания:

- материалов — 276;

- переходов — 3104.

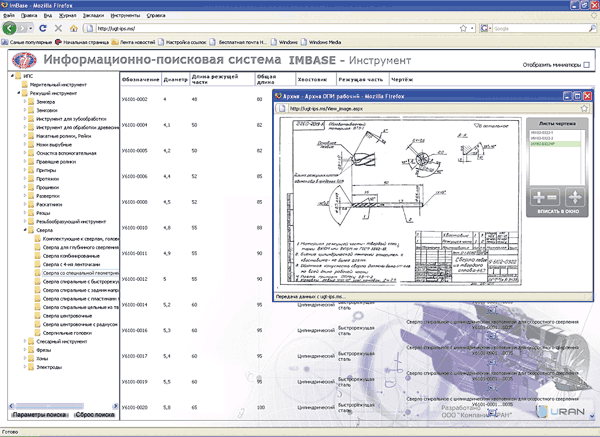

С 1980 года на предприятии работает информационно-поисковая система «Инструмент» для подбора режущего и мерительного инструмента. В настоящее время БД этой системы содержит следующие типы инструмента:

- режущий инструмент — сверла, зенкеры, развертки, метчики, плашки, фрезы, резцы, протяжки;

- мерительный инструмент — пробки, скобы, шаблоны, эталоны, стенкомеры, нутромеры, кольца, щупы, инструмент для замера резьбы, индикаторные мерители, а также нормализованный и покупной инструмент.

Общий объем базы данных составляет около 150 тыс. шифров.

Внедрение комплексной АСТПП привело к необходимости интеграции данных ИПС «Инструмент» с программными средствами САПР ТП и САПР СТО. В связи с этим на предприятии создано и проходит опытную эксплуатацию третье поколение ИПС «Инструмент», адаптированное к эксплуатации в условиях АСТПП. Переработанные на основе нового классификатора и увязанные с электронной документацией из архива Search данные ИПС в актуальном состоянии хранятся в среде БД IMBASE (ОДО «ИНТЕРМЕХ»). Программные средства доступа к данным реализованы на основе интранет-технологий сертифицированным партнером ОДО «ИНТЕРМЕХ» — компанией «Уран» (рис. 14).

Рис. 14. ИПС IMBASE — Инструмент

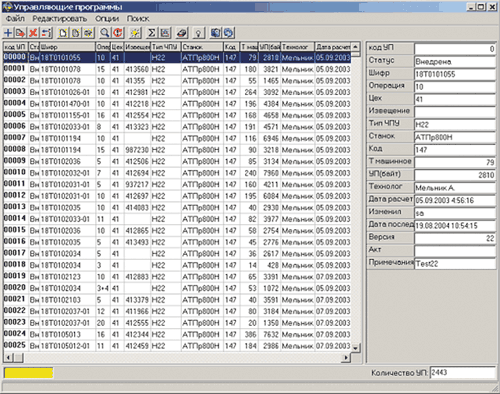

Для обеспечения централизованного хранения и учета УП для оборудования с ЧПУ основного производства в рамках общей схемы разработки УП на предприятии создана централизованная база данных управляющих программ (БДУП) основного производства (рис. 15). Основными функциями системы являются:

Рис. 15. Приложение доступа к БДУП основного производства

- обеспечение учета, хранения и доступа подразделений предприятия к УП;

- снабжение данными приложения DNC-Server, которое обеспечивает передачу УП на обрабатывающее оборудование.

Результаты внедрения

В настоящее время основные структурные компоненты АСТПП, обеспечивающие автоматизированное проектирование и создание документации, внедрены и применяются при освоении производства новых изделий.

По итогам 2008 года применение компонентов АСТПП показало следующие результаты:

- 50% комплектов технологической документации разрабатывается в среде АСТПП;

- в нескольких цехах основного производства внедрена система разработки, согласования и утверждения безбумажных подлинников технологической документации;

- 95% конструкторской документации СТО разрабатывается в среде АСТПП;

- все электронные модели СТО разрабатываются в среде АСТПП и помещаются в электронный архив системы;

- все УП основного и вспомогательного производства создаются в среде АСТПП;

- все вновь создаваемые комплекты технологических документов помещаются в электронный архив АСТПП;

- применение ИПС позволило обеспечить количество подбора инструмента на уровне до 40%, а по зуборезному инструменту — до 70%.

Развитие системы происходит в направлении расширения ее функциональности, в частности выполняются работы:

- по обеспечению обращения всей технической документации ТПП в электронном виде в рамках системы управления электронной документацией Search;

- по внедрению компонентов САПР ТП в металлургических цехах и цехах вспомогательного производства;

- по внедрению компонентов АСТПП на филиалах предприятия;

- по адаптации покупного программного обеспечения к условиям и требованиям предприятия, системной интеграции программных средств;

- по интеграции АСТПП с АСУП на базе SAP R/3.

Заключение

Опыт внедрения и эксплуатации автоматизированной системы технологической подготовки производства в ОАО «Мотор Сич» показывает, что решение основной задачи системы — комплексной автоматизации ТПП — требует комплексного подхода к созданию всех компонентов автоматизированной системы. Поскольку АСТПП является сложной многоуровневой системой, то развитие ее функциональности может происходить поэтапно, с учетом специфики и особенностей организационной структуры предприятия. При этом создание технического, программного и информационного обеспечения сводится к системной интеграции и адаптации стандартных компонентов на основе требований, предъявляемых организационным обеспечением системы, то есть действующими на предприятии нормативными документами. Такой подход позволил создать в ОАО «Мотор Сич» комплексную автоматизированную систему, обеспечивающую решение задач технологической подготовки производства двигателей нового поколения.