Разработка технологии автоматизированного проектирования и расчета электролизеров на базе CAD/CAE-систем Autodesk Inventor и ANSYS Workbench

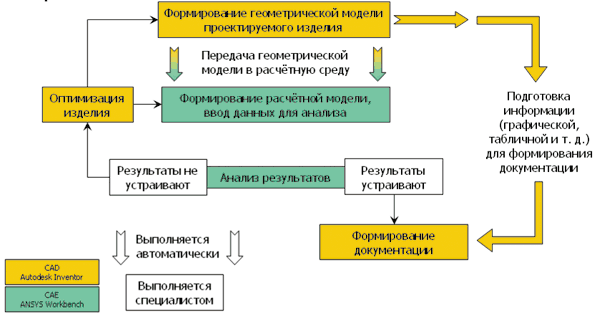

Разработка новых конструкций и проектирование электролизеров для алюминиевой промышленности является сложным наукоемким процессом, включающим прочностной, тепловой, электромагнитный и другие расчеты. НИР, проведенные на базе Иркутского государственного технического университета, ориентированы на разработку типовой методики сквозного проектирования и расчетов электролизеров на базе систем автоматизированного проектирования и инженерного анализа Autodesk Inventor и ANSYS Workbench, оптимизацию их технических и технологических параметров, а также повышение эффективности коллективной работы смежных отделов проектного института ОАО «СибВАМИ». Методика проектирования разработана на примере катодного узла электролизера ОА-300 М1 и включает следующие этапы (рис. 1):

Рис. 1. Алгоритм проектирования

- Подготовка трехмерной геометрической модели изделия.

- Формирование расчетной модели.

- Проведение расчетов.

- Анализ результатов расчетов (принятие решения о необходимости изменения конструкции изделия либо ее утверждение).

- Формирование конструкторской документации на изделие.

Построение трехмерной геометрической модели изделия производится с требуемой степенью детализации по исходному чертежу. На стадии эскизного проектирования (общий вид и компоновка основных элементов изделия) геометрическая модель может быть представлена в упрощенном виде. Для проектирования теплового сопротивления подины электролизера можно ограничиться моделью вертикального выреза футеровочных слоев (рис. 2а). Размеры сечения — произвольные, поскольку на начальном этапе проектирования футеровки геометрия катодного кожуха неизвестна. Данная модель позволяет оценить распределение температур в футеровке катодного кожуха.

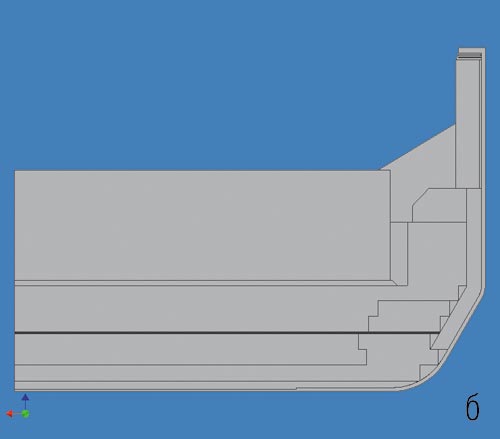

При проектировании общей компоновки изделия геометрическая модель детализируется по сравнению с предыдущей (рис. 2б). Модель используется для анализа основных параметров изделия, в том числе распределения температурных полей по сечению электролизера.

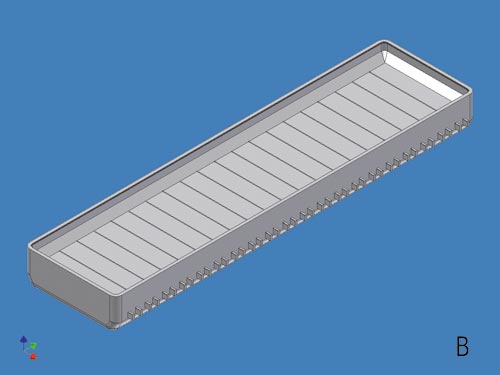

Рис. 2. Геометрические модели различных этапов проектирования:

а — эскизное проектирование;

б — проектирование плоскопараллельного сечения модели;

в — полная модель футеровки катодного кожуха электролизера

На завершающем этапе проектирования геометрическая модель соответствует не только реальным форме и размерам изделия, но и удовлетворяет его эксплуатационным характеристикам (рис. 2в). Разработанная CAD-модель предназначена для получения конструкторской документации на изделие, проведения инженерных расчетов и анализа работоспособности системы.

Для проведения анализа работоспособности конструкции на базе геометрической модели создается расчетная модель, которая содержит:

- информацию о свойствах используемых материалов;

- описания взаимодействия отдельных элементов изделия (условия контактов), модель внешних воздействий на изделие (условия теплоотдачи во внешнюю среду, условия закрепления, силовые и температурные воздействия, в том числе воздействия горящего газа при обжиге и др.);

- математическую модель, необходимую для моделирования работы изделия под действием внешних физических процессов с учетом свойств материалов (конечно-элементную модель).

Формирование расчетной модели производится инструментальными средствами системы инженерного анализа (CAE-системы). В ряде случаев при подготовке расчетной модели геометрия изделия упрощается в допустимых пределах. Это позволяет сократить время расчетов и оптимизировать конечно-элементную сетку расчетной модели. Например, моделирование каждого кирпича в футеровке катодного кожуха при инженерном анализе нецелесообразно. Это приведет к росту количества контактных взаимодействий и повлияет на производительность расчетов из-за технических ограничений аппаратных средств. Поэтому отдельные тела геометрической модели, выполненные из одного и того же материала, находящиеся в контакте и действующие, как монолитное тело, следует объединить. Кроме того, если модель симметричная, оптимизировать вычисления можно, используя половину или четвертую ее часть, с учетом схемы внешних воздействий и наложением граничных условий симметрии.

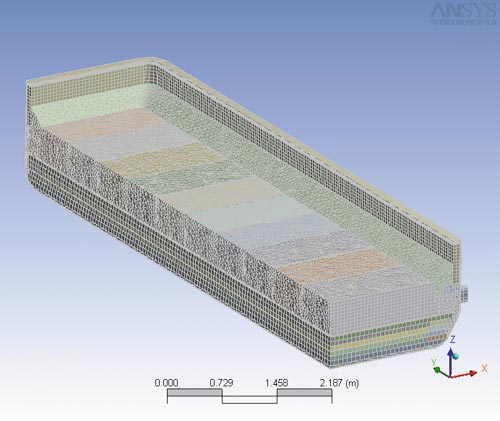

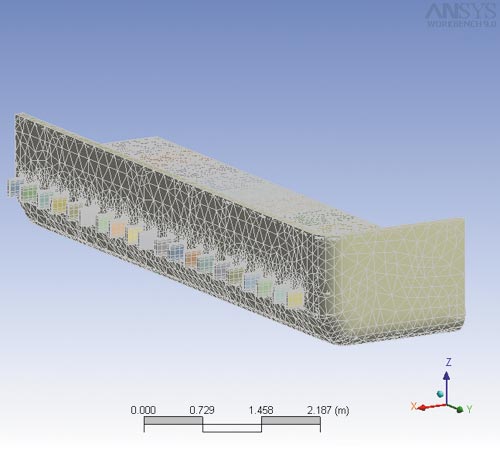

Конечно-элементная модель четвертой части катодного узла электролизера представлена на рис. 3. Она содержит 261 967 узлов и 532 456 элементов 1-го порядка.

Рис. 3. Конечно-элементная модель катодного узла электролизера

Основными исходными данными для расчетной модели являются:

- тепловые и физические характеристики материалов, применяемых в конструкции электролизера;

- температура в подине электролизера при обжиге (1000 °C), температура под подовыми блоками при нормальном технологическом режиме работы электролизера (910 °C), среднегодовая температура окружающего воздуха в электролизных цехах (5 °C);

- коэффициент теплоотдачи от катодного кожуха во внешнюю среду определяемый по формуле [1],

![]()

где tпов — температура теплоотдающей поверхности электролизера, °C; tвозд — температура окружающего воздуха, °C; А — коэффициент, зависящий от пространственного расположения теплоотдающей поверхности и направления теплоотдачи: при теплоотдаче от горизонтальной поверхности вверх А=2,8; при теплоотдаче от горизонтальной поверхности вниз А=1,4; при теплоотдаче от вертикальной поверхности А=2,2.

Система инженерного анализа ANSYS Workbench, как и многие другие CAE-системы, имеет следующие особенности ввода исходных данных:

- ввод числовых зависимостей осуществляется не в виде математических функций, а дискретного набора пар значений аргумента и соответствующего значения описываемой функции (например, зависимости коэффициента теплопроводности материала от температуры);

- параметры материалов и условия конвекции задаются до выполнения инженерного анализа в соответствующих электронных библиотеках.

Современные CAD/CAE-системы оснащены функциями автоматической параметрической корректировки расчетной модели по измененной геометрии. Параметризация значительно упрощает проведение повторных инженерных расчетов. Например, при анализе модели, показанной на рис. 2а, выяснилось, что толщина одного из теплоизоляционных слоев недостаточна, поэтому на геометрической модели она была увеличена. При изменении параметров геометрической модели все связанные параметры сформированной ранее расчетной модели автоматически перестраиваются. Проведение повторного анализа сводится к перезапуску процедуры расчета. Время, необходимое для проведения расчетов, зависит от объема анализируемой модели и производительности расчетной станции.

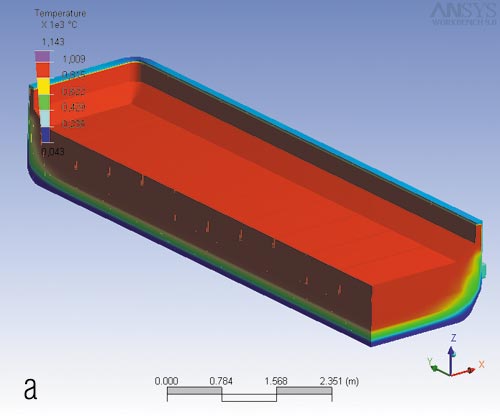

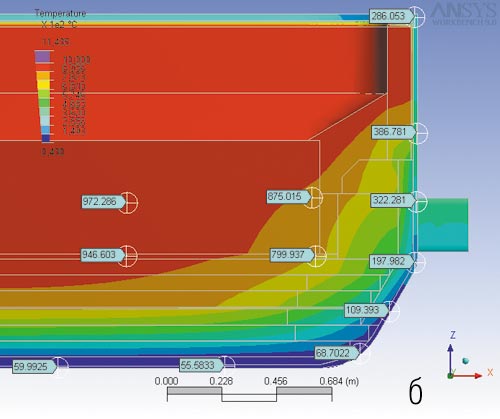

Рис. 4. Результат CAE-анализа с использованием системы ANSYS Workbench. Распределение температурных полей в катодном узле электролизера: а — изометрический вид; б — плоский вид

После завершения автоматизированных CAE-расчетов производится анализ полученных результатов. На рис. 4 представлены результаты расчетов катодного узла электролизера, в том числе распределение температурных полей, напряжений и тепловых потоков в изделии.

Погрешность тепловых расчетов, выполняемых средствами ANSYS Workbench, по сравнению с расчетами, выполняемыми по классическим методикам термодинамики, составила менее 1%.

Результаты проведенного расчета позволяют:

- оценить распределения полей температур по внешней поверхности кожуха;

- оценить эффективность теплоизоляции в угловых зонах;

- получить точные значения температур и параметров теплового потока в любой точке модели.

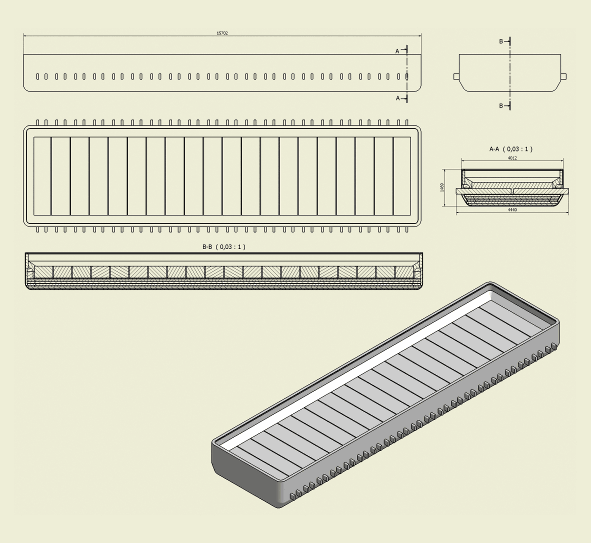

После того как проектируемое изделие удовлетворяет техническим и эксплуатационным характеристикам, на базе геометрической модели формируется конструкторская документация. Большинство современных CAD-систем (в том числе Autodesk Inventor) позволяют на основе геометрической модели изделия сгенерировать в автоматизированном режиме чертежи и дополнительную конструкторскую документацию (рис. 5). При этом сохраняется ассоциативная параметрическая связь с базовой CAD-моделью (по аналогии с расчетными моделями). Поэтому при изменении геометрической CAD-модели полученные на ее основе чертежи перестраиваются автоматически.

Рис. 5. Конструкторская документация на изделие

В качестве практической апробации разработанной методики теплового расчета проведен конечно-элементный анализ распределения температурных полей в катодном устройстве электролизера 5-й серии (ИркАЗ) в условиях обжига при замене импортных футеровочных материалов отечественными. Целью расчета и анализа являлось экономическое обоснование замены футеровочных материалов. Геометрическую модель катодного устройства не изменяли (см. рис. 2). При подготовке расчетной модели для увеличения точности вычислений повысили плотность конечно-элементной сетки до 356 086 узлов и 828 174 элементов 1-го порядка. Другие изменения, кроме свойств материалов, в расчетную модель не вносили.

На основании проведенного расчета сделаны следующие выводы по замене импортных футеровочных материалов отечественными аналогами:

- характер нагрева катодного кожуха идентичен;

- изменение градиента температур в катодном устройстве с учетом изменения тепловых характеристик материалов составляет 1-3%;

- общие потери от катодного устройства в окружающую среду увеличиваются на 5-8%, что приводит к увеличению габаритов электролизера на 5-10% при условии сохранения заданного энергетического баланса;

- снижение срока службы электролизера на 30%;

- увеличение габаритов электролизера (при условии сохранения заданного энергетического баланса) на 5-10%;

- снижение себестоимости электролизера в 1,5 раза.