Производство модельной оснастки в ООО «Модель»

Какими критериями нужно руководствоваться небольшому предприятию при выборе CAM-системы? Чтобы ответить на этот вопрос, предлагаем читателям ознакомиться с опытом работы ООО «Модель» (г.Набережные Челны), которое специализируется на изготовлении модельной оснастки для литейных производств. Мы попросили директора ООО «Модель» Сергея Леонидовича Титова рассказать о своем производстве и применяемых на предприятии технологиях. Г-н Титов любезно согласился ответить на вопросы нашего корреспондента.

«САПР и графика»: Что послужило толчком для основания новой компании?

Сергей Титов: ООО «Модель» было организовано после закрытия производства ремонтного литья (ПРЛ) на ОАО «КамАЗ». Вместо большого производства открылись несколько маленьких литейно-механических производств. Вот тут-то и встал вопрос о производстве оснастки. В то время конкуренции не было практически никакой. Вот в такой обстановке мы и начали работать. Изначально нас собралось четверо молодых модельщиков по деревянной оснастке. Сначала мы работали как частные предприниматели, а уже затем организовали ООО.

Сегодня мы уже испытываем конкуренцию со стороны других производителей и ревностно наблюдаем за работой наших коллег, стараясь быть впереди, поэтому постоянно осваиваем новые технологии и материалы.

Производственный участок ООО «Модель» на территории Камского индустриального парка «Мастер»

СГ: Как вы пришли к необходимости использования CAD/CAM-систем?

С.Т.: В основном нашим заказчикам требовалась оснастка для достаточно крупных серий отливок, поэтому деревянная оснастка удовлетворяла далеко не всех. Единственным доступным для нас тогда материалом был стеклопластик. Работа эта грязная и небезвредная. Мы научились сразу из дерева вручную делать негативную форму, а затем тиражировать оснастку. Из оборудования были только универсальные деревообрабатывающие станки, поэтому нашей давней мечтой была механизация труда. Мы купили компьютер и стали подбирать подходящую CAD-систему для построения сечений и шаблонов. Сначала мы попробовали «электронный кульман» AutoCAD и лишь потом оценили возможности SolidWorks. Оказалось, что принципы построения трехмерной CAD-модели во многом совпадают с методикой построения натуральной модели: сначала строится эскиз на плоскости или поверхности, а затем он вытягивается или вырезается. На специализированных выставках мы увидели работу станков с ЧПУ и поняли возможность использования компьютерного проектирования в комплексе со станками. Так мы постепенно приобрели небольшой парк станков с ЧПУ.

Стержневой ящик для ручной формовки детали «Колесо рабочее» Материал — Obomodulan 652. Лопасти отлиты из смолы Axson 3569 Заказчик — ООО «НЭК им. Э.Н. Корниенко» (г.Елабуга)

СГ: Какие виды деятельности для вашей компании являются сегодня основными?

С.Т.: ООО «Модель» специализируется на проектировании и производстве литейной оснастки, причем как пластиковой, так и металлической. Мы изготавливаем оснастку из модельных пластиков, литьевых смол, силикона, алюминия и бронзы.

Стержневой ящик для ручной формовки. Материал — Obomodulan 652 Заказчик — ЗАО «Металлист-ПМ» (г.Пермь)

СГ: Пожалуйста, расскажите вкратце о структуре вашего предприятия.

С.Т.: Наше производство располагается на территории Камского индустриального парка «Мастер». Сегодня в штате ООО «Модель» числится девять человек. Структура очень простая: директор с начальником производства занимаются снабжением и подготовкой производства, главный бухгалтер с помощником — бухгалтерией, договорами и делопроизводством. Поскольку производство единичное, инженер-программист совмещает свою работу с работой на станках с ЧПУ. Пока мы обходимся без операторов станков с ЧПУ.

Стержневой ящик для стержневой машины Laempe. Деталь — анкер APC-4. Заказчик — ООО «ЧЛЗ» (г.Подольск)

СГ: Каковы особенности и специфика производимой вами продукции?

С.Т.: Главной особенностью нашей продукции является ее единичность, поэтому каждый раз нужно начинать всё с начала.

СГ: С какими предприятиями сотрудничает ваша компания?

С.Т.: Мы закупаем модельные материалы у ООО «ИФ АБ Универсал», ООО «БМП Кемикал» и ООО «Корсил Групп».

Наши заказчики — это предприятия, нуждающиеся в литейной оснастке. Наиболее крупными из них являются НТЦ «КамАЗ», ЗАО «Металлист-ПМ», ООО ПО «Роснефтемаш», ЗАО «КамМЗ», ООО «Аквасток», ООО «Стандартпарк», ООО «ВСЗ» и ООО «ЧЛЗ».

Модель детали «Диск сцепления вентилируемый». Материал — Lab 850 Заказчик — ООО «Орбита» (г.Набережные Челны)

Модель детали «Конфорка электроплиты». Материал — Lab 850. Заказчик — ООО «ЧЛЗ» (г.Подольск)

СГ: Насколько велик объем производимой предприятием продукции?

С.Т.: Объемы производства зависят от заказов. По итогам прошлого года мы выпустили продукции на 9,5 млн руб. и получили прибыль порядка 2,0 млн руб. При этом сроки производства зависят от объема работ: от двух недель до трех месяцев. Мы всегда стараемся сделать заказ как можно быстрее и качественнее.

СГ: Какие CAD/CAM-системы используются на предприятии?

С.Т.: Мы приобрели одну лицензию на CAD-систему SolidWorks и одну на CAM-систему PowerMILL. Однажды освоив эти программные продукты, мы остаемся их верными пользователями. Нас устраивают их простота и доступность.

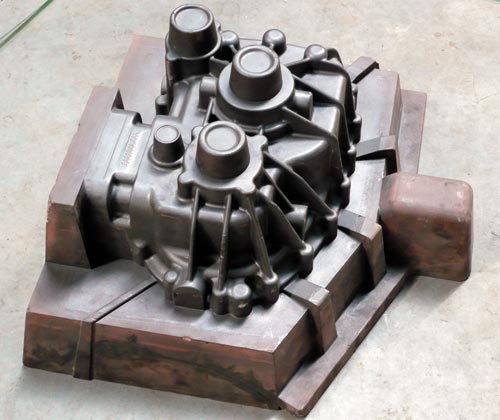

Модель для ручной формовки детали «Картер КПП». Материал — Obomodulan 652. Заказчик — НТЦ ОАО «КамАЗ» (г.Набережные Челны)

СГ: Почему из всех CAM-систем вы выбрали именно PowerMILL?

С.Т.: К компании Delcam мы обратились по рекомендации нашего поставщика материалов и оборудования — ООО «ИФ АБ Универсал». Наше знакомство с уральским офисом Delcam оказалось продуктивным, поэтому мы дружим и сейчас. Его специалисты провели демонстрацию PowerMILL, всё доступно нам объяснили и обучили наших сотрудников. Поэтому мы придерживаемся известной поговорки: «От добра добра не ищут!»

СГ: Сколько времени потребовалось на освоение продуктов Delcam? Сложны ли они в освоении и использовании?

С.Т.: По нашему опыту, молодой человек с техническим образованием может освоить основные приемы и начать самостоятельно подготавливать несложные управляющие программы в PowerMILL в течение одной недели. С CAD/CAM-системами у нас работают все технические работники в возрасте от 19 до 48 лет. Все они могут спроектировать оснастку и подготовить управляющие ЧПУ-программы.

a

a

б

б

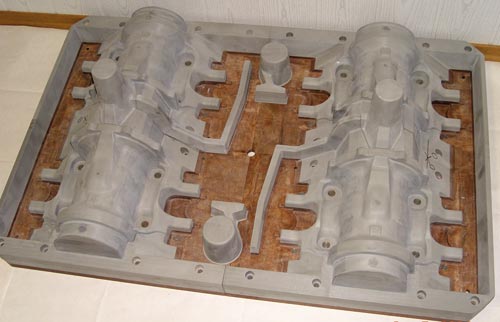

Модельный комплект верха (а) и низа (б) оснастки для автоматической формовочной линии Материал — Lab 1000. Заказчик — ООО «Балта» (г.Набережные Челны)

СГ: В чем вы видите основные преимущества компьютерного проектирования для модельного производства?

С.Т.: Современные требования к точности и экономичности литья предполагают те же повышенные требования к оснастке, а этого можно достичь лишь современными методами: новыми технологиями и оборудованием, использованием CAD/CAM-систем. Применение CAD-систем позволяет существенно улучшить параметризацию модели, причем возможен возврат на любой этап ее создания. Кроме того, виртуальная сборка модели минимизирует возможность появления ошибок.

СГ: Встречались ли при внедрении CAD/CAM-технологий на вашем предприятии подводные камни?

С.Т.: Конечно же, на начальном этапе проблемы возникали, но все они успешно решались при поддержке сотрудников уральского офиса Delcam, которые никогда не отказывали нам в помощи.

Модельный комплект оснастки для вакуумно-пленочной формовки (основана на использовании сухого кварцевого песка или другого огнеупорного наполнителя (без связующего) и синтетической этиленвинилацетатной пленки) детали «Корпус ловителя». Материал — Obomodulan 652. Заказчик — холдинг «ТАТЭЛЕКТРОМАШ», ЗАО «Производственная компания “Технотрон”» (г.Набережные Челны)

СГ: Используете ли вы для анализа литейных процессов CAE-системы?

С.Т.: Несколько раз мы проверяли разработанную нами технологию с помощью системы анализа литейных процессов и убеждались в правильности принятых технологических решений. Заказчики же больше полагаются на свой опыт.

СГ: Есть ли на вашем предприятии разделение инженеров на конструкторов и технологов? Как согласуются доработки и изменения в геометрии?

С.Т.: У нас конструкторы и технологи в едином лице. Изменения в геометрии выполняем по извещениям заказчика: вносим изменения сначала в 3D-модель, а затем и в реальное изделие. Восстановление и ремонт оснастки делаем сами. По мере надобности мы меняем изношенные элементы: CAD-модель остается прежней, поэтому восстановить оснастку несложно.

Первая отливка детали «Рама боковая», выполненная на ОАО «Воронежский сталелитейный завод» (г.Воронеж)

СГ: В чем обычно заключается работа над 3D-моделью?

С.Т.: Как правило, заказчик предоставляет нам чертеж с литейной технологией и техзаданием. CAD-модели мы строим сами с бумажных чертежей, реже — по образцам.

Если у заказчика есть такая возможность, просим его предоставить 3D-модели в формате IGES или Parasolid. Но лучше строить математику самим с учетом специфики оснастки, чем тратить время на лечение и исправление чужой CAD-модели. Если заказчик не связан с литейным производством, то его 3D-модели, как правило, не имеют уклонов. Поэтому нам приходится удалять все скругления, заменять грани, делать уклоны, а затем вновь восстанавливать удаленные элементы, но уже с учетом литейной технологии.

Следующий этап — согласование 3D-отливки с заказчиком. Технологам очень нравится виртуальная картинка, которую можно покрутить на экране и рассечь произвольным сечением.

Пресс-форма для изготовления газифицируемых моделей детали «Аппарат направляющий». Заказчик — ООО ПО «Роснефтемаш» (г.Октябрьский)

Если мы сами разрабатываем CAD-модель, то сразу получаем 3D-отливку, на базе которой создается модельный комплект. На это уходит от нескольких минут до нескольких дней. Виртуально проверяем собираемость формы, зазоры между элементами литейной формы. Далее спроектированная оснастка передается в цех, где перед изготовлением ее делят на элементы, удобные для обработки на станках.

СГ: Какое оборудование применяется на вашем производстве?

С.Т.: В основном мы стараемся делать всё на фрезерных станках с ЧПУ. Из универсального оборудования — ленточные пилы, сверлильные и токарный станки.

Сначала мы приобрели маленький станочек с ЧПУ CHARLIE, затем два станка I-Mes, а потом и обрабатывающий центр MAZAK. Все оборудование было приобретено нами у ООО «ИФ АБ Универсал». Для обработки пластиков мы используем портальные станки I-MES, а для металлов — обрабатывающий центр MAZAK.

Специфика изготовления модельной оснастки из пластиков такова, что у нас практически нет ограничений по габаритам готовых изделий.

СГ: Все применяемые вами фрезерные станки с ЧПУ трехосевые?

С.Т.: Да, мы используем трехосевую обработку. Сегодня это оптимальное решение для нас, так как в литейной модели для автоматической формовки поднутрений быть не должно. Для обработки мы применяем одно-, двух- и трехзубые концевые сферические фрезы.

СГ: Какие стратегии обработки в PowerMILL наиболее вами востребованы?

С.Т.: В зависимости от геометрии изделия самые часто используемые стратегии — это 3D-смещение, растр, оптимизированная Z, многопроходный угол и др.

СГ: В чем вы видите преимущества CAM-системы PowerMILL по сравнению с конкурирующими продуктами?

С.Т.: На наш взгляд, в надежности, простоте и удобстве.

СГ: Какие требования предъявляет PowerMILL к квалификации программиста-технолога?

С.Т.: В основном — внимательность. Опыт приходит со временем.

СГ: Случается ли когда-нибудь брак по вине CAM-системы?

С.Т.: Брак иногда случается, но только по вине программиста-технолога, то есть это человеческий фактор, а программа PowerMILL всегда работает правильно.

СГ: Как выполняется контроль точности изготовления оснастки?

С.Т.: Все размеры CAD-модели проверяются еще в процессе проектирования на компьютере. Если ошибка возможна, то только на этом этапе, так как станок с ЧПУ ничего другого не сделает. При изготовлении на станке с ЧПУ все размеры изделия лежат в пределах ± 0,01 мм, что допустимо для литейных моделей.

Контроль готового изделия заключается в проверке высоты по Z штангенрейсмусом от плиты — достаточно точно и просто.

СГ: Позволили ли компьютерные технологии сократить вам сроки поставки готовой модельной оснастки?

С.Т.: При ручном изготовлении оснастки вся работа выполнялась последовательно, то есть пока не сделан элемент «один», нельзя было сделать элемент «два» и т.д. Весь модельный комплект надо было смоделировать в голове и только потом воспроизвести руками. В CAD-системе все проще: готовый проект можно показать всему коллективу, а затем разделить работу на всё имеющееся оборудование и выполнить ее быстро. Поэтому сроки поставки сократились в разы.

СГ: Какие из проектов ООО «Модель» вы считаете наиболее сложными?

С.Т.: Из наиболее сложных проектов можно выделить заказ фирмы «Металлист-ПМ» (г.Пермь), а также оснастку для НТЦ ОАО «КамАЗ» — картеры раздаточных коробок. Самая габаритная работа — «Рама вагонной грузовой тележки» для ООО «ВСЗ» (г.Воронеж).

СГ: Спасибо за интересную беседу! Позвольте от лица наших читателей пожелать коллективу вашей компании успехов и процветания!

Материал подготовил Константин Евченко