Об особенностях систем оперативно-диспетчерского контроля

Оперативное планирование и диспетчерский контроль на этапе производства товаров и услуг — большой и многосторонний вопрос. Для того чтобы грамотно организовать управление каждой технологической операцией при выполнении производственных заказов, необходимо как хорошее теоретическое мышление, так и значительный практический опыт. Мы надеемся, что изложенные в статье идеи пригодятся тем, кто находится в начале этого пути.

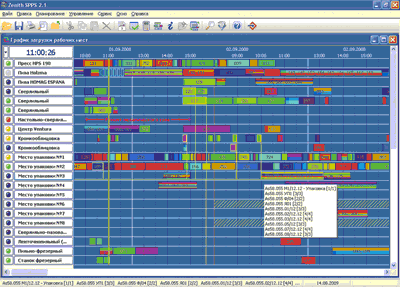

Обычно для решения подобных задач при помощи компьютерных средств используют так называемые MES-системы (Manufactural Executable Systems). Такие системы могут быть реализованы по-разному. В дальнейшем, употребляя термин «MES-система», мы будем подразумевать систему оперативно-диспетчерского контроля Zenith SPPS (рис. 1), подробное описание которой можно найти на сайте www.zspps.com.

В «САПР и графика» № 9 '2008 мы уже писали о том, что MES-систему можно использовать в различных сферах деятельности и что такая гибкость обеспечивает более успешное ее функционирование в отдельно взятой отрасли. Действительно, MES-система может быть применена для решения задач пооперационного планирования и диспетчирования на предприятиях, производящих самую разнообразную продукцию, причем речь идет о производстве не только товаров, но и услуг. Несмотря на такую универсальность, MES-модуль никогда не будет решать все задачи предприятия даже на уровне подразделения, непосредственно занимающегося производством. Например, современный заводской цех требует автоматизации проектирования, технологической подготовки и складского учета, наличия системы документооборота и многого другого. MES-система, решая специфические для нее задачи, должна легко встраиваться в существующую информационную среду предприятия. Тут следует заметить, что даже тогда, когда на предприятии уже есть система управления ресурсами (ERP) со своим MES-модулем, следует проверить, не будет ли специализированный модуль от другого разработчика лучше.

Рис. 1. Интерфейс основного программного модуля Zenith SPPS

Вообще, важно критически относиться к заявлениям фирмы, обслуживающей ERP-систему, относительно нецелесообразности использования того или иного модуля стороннего разработчика ввиду наличия в их ERP-системе собственного аналога. Необходимость такого критического отношения обусловлена целым рядом причин.

Во-первых, разработчик системы уровня всего предприятия поддерживает много разноцелевых программных модулей. Поэтому не факт, что разработке такого сложного компонента, как MES-модуль, было и будет уделено достаточно внимания. Очевидно, что фирма, серьезно специализирующаяся на MES, лучше знает аспекты и проблемы, связанные с подобными системами. Конечно, возникает вопрос о совместимости MES и ERP, но при современном уровне развития информационных технологий интеграцию «нормальных» систем можно провести даже силами собственных ИТ-специалистов. Систему, которая не имеет понятного специалистам предприятия уровня открытости и адаптируемости, лучше вообще не приобретать, особенно в наше кризисное время.

Во-вторых, в «типовой» MES может не оказаться функций, нужных именно вашему предприятию. Несмотря на то что существует определенный общепризнанный набор функций MES, в конкретной реализации он может оказаться неполным. Кроме того, даже будучи формально полным, он может быть недостаточным.

В-третьих, «внешняя» MES-система может просто оказаться удобнее в эксплуатации.

Не стоит особо доверять тем, кто в случае отсутствия в их ERP-системе MES-модуля говорит, что он не нужен или имеются другие модули, которые могут заменить MES. Нет таких модулей! Часто в ERP-системах есть модули укрупненного планирования, определяющие материальные потребности подразделения для выполнения заказов или ориентировочно рассчитывающие время выполнения заказов. Такие модули нередко выдаются за MES, однако не могут их заменить, поскольку не осуществляют пооперационного планирования всех имеющихся заказов с учетом их взаимосвязи (не говоря уже о диспетчировании этих заказов).

Иногда можно слышать утверждение, что в качестве альтернативы MES может служить система управления проектами (Enterprise Project Management, EPM). Давайте разберемся!

Действительно, получившие широкое распространение EPM-системы близки к MES по решаемым задачам (проекты в EPM — это то же самое, что и заказы в MES). Однако EPM-системы позволяют хорошо описать различные аспекты отдельных проектов без учета их взаимосвязи. Конечно, и в EPM-системах делаются попытки увязать проекты, например, при помощи так называемого общего пула ресурсов. Но даже в этом случае требуемый уровень взаимосвязи проектов достигается далеко не всегда, да и отслеживать такую взаимосвязь непросто.

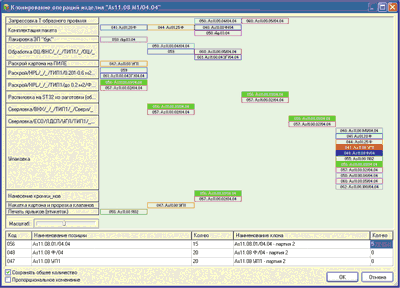

В результате если предприятие, например, имеет несколько изолированных бригад и каждая бригада выполняет отдельный заказ, включает рабочих всех необходимых специальностей и располагает полным набором инструментов (оборудования), то система управления проектами, возможно, станет наилучшим выбором. Если же для оптимизации производственных расходов необходимо, чтобы все заказы выполнялись всеми участниками производственного процесса (естественно, в рамках их компетенции), если объем имеющегося оборудования ограничивается его высокой стоимостью, если требуется видеть выполнение сразу всех заказов — MES-систему не заменит ничто! При этом MES-системы позволяют представлять информацию о заказе так, как это делают EPM-системы (рис. 2).

Рис. 2. Представление процесса изготовления изделия в стиле EPM в системе Zenith SPPS (пакет «Премиум»)

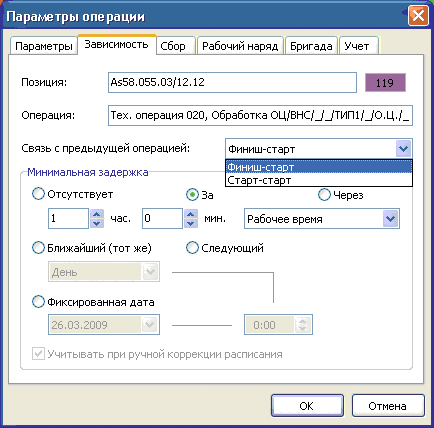

Современные EPM-системы хорошо проработаны в плане функциональности, пользовательского интерфейса и применения современных технологий обмена информацией. Поэтому EPM-системы могут служить источником идей для улучшения MES-систем. Так, ранее в системе Zenith SPPS была только одна зависимость между последовательно выполняемыми операциями по изготовлению детали или узла: последующая операция начиналась не раньше окончания предыдущей. Несмотря на то что этой зависимости было достаточно для моделирования значительного числа производственных задач, некоторые операции все же требовали особой связи с другими. Поэтому в Zenith SPPS была внедрена поддержка новых зависимостей, аналогичных тем, что используются в EPM-системах (рис. 3). Кроме того, был предложен широкий список дополнительных условий: начало операции с задержкой или опережением, в определенный день недели, не ранее фиксированной даты и т.д. В результате появилась возможность более простого и корректного моделирования производственных процессов.

Рис. 3. Установка зависимостей между операциями в системе Zenith SPPS

Мы придерживаемся мнения, что в будущем произойдет слияние MES и EPM, причем EPM будет элементом MES. Вместе с тем методологию MES можно использовать как составную часть других концепций автоматизации деятельности предприятия. Детальное оперативное планирование и дисчпетчирование требуется при решении многих задач, однако следует особо выделить концепции управления основными производственными фондами (Enterprise Assets Management, EAM) и управления цепочкой поставок (Supply Chain Management, SCM).

Обслуживание основных производственных фондов подразумевает работу с некоторым набором помещений или оборудования. Такая работа, как правило, включает планирование основанных на календаре предупредительных ремонтов, контроль технического состояния оборудования и помещений, диспетчеризацию исполнения этих ремонтов, а также контроль за выполнением техобслуживания по фактическому состоянию производственных фондов. Ресурсы для выполнения этих действий — ремонтные бригады и инструменты — как правило, ограниченны, а конкретный ремонт — это не что иное, как заказ. Поэтому контур планирования и диспетчирования MES можно эффективно использовать в качестве элемента EAM. Конечно, у EAM есть свои требования к планированию и диспетчированию. Например, EAM должен поддерживать планирование периодически повторяющихся действий (осмотр оборудования, смена изнашивающихся компонентов и т.д.). Но наличие такой функции планирования не повредит и MES при ее применении по основному назначению.

Что касается систем управления цепочкой поставок, то идеология таких систем неразрывно связана с логистикой, то есть с оптимизацией процесса управления движением и хранением сырья, компонентов и готовой продукции в хозяйственном обороте с момента уплаты денег поставщику до момента получения денег за доставку готовой продукции потребителю.

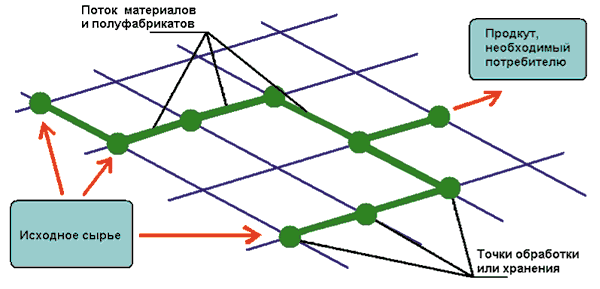

На практике, говоря о логистике, часто подразумевают оптимизацию перемещения готовых товаров от поставщика к потребителю, работу с сетью посредников, предоставляющих комплексные услуги, включая работу с клиентами, организацию складов общего пользования, распределительных центров и т.д. Прежде всего речь идет о транспортной логистике. Однако не следует забывать, что логистические системы впервые были применены для оптимизации производственных процессов. В 1972 году, еще до появления самого термина «логистика», японская корпорация Toyota Motors впервые в мире реализовала микрологистическую систему «Канбан» на своих предприятиях. Фактически это первое осознанное практическое применение методов логистики было не чем иным, как MES-системой. Отслеживание движения сырья и полуфабрикатов внутри производственного подразделения по логистической цепи (от одного рабочего места к другому — рис. 4) — это и есть оперативно-диспетчерский контроль!

Рис. 4. Логистическая цепь в производственном процессе

Таким образом, рассматривая всю автоматизированную систему управления предприятием, мы видим, что MES является составной частью современной ERP-системы и используется везде, где требуется детальное (пооперационное) распределение работ внутри ограниченного круга исполнителей с последующим отслеживанием выполнения этих работ в масштабе реального времени. В свою очередь, системы управления проектами являются частью MES-систем.

Высокая сложность и важность решаемых MES-системами задач обусловливают требование к определенному качеству «окружающей среды». Приобретение даже самой лучшей MES-системы не гарантирует ее успешной работы без заинтересованности руководства предприятия и наличия на предприятии достаточно высокого уровня управляемости и порядка. MES-система — не более чем компьютерный инструмент, требующий квалифицированного и умелого использования, позволяющий минимизировать рутинные операции, уменьшить количество ошибок и в результате облегчить понимание текущей производственной ситуации.

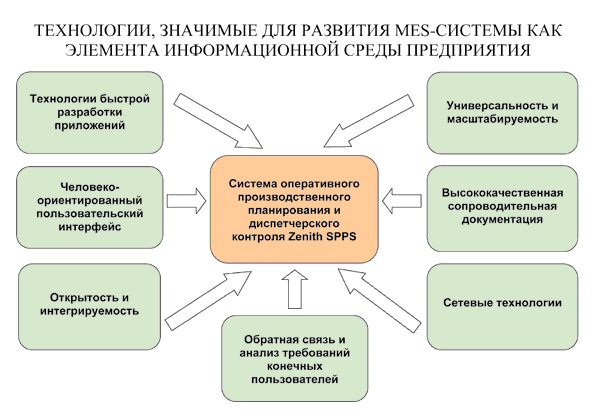

Рис. 5. Технологии, значимые для развития MES-системы как элемента информационной среды предприятия

В MES-системах используются непростые вычислительные алгоритмы, однако наличие даже самого сложного и эффективного математического аппарата не гарантирует успешного применения таких систем для решения практических задач. Важно сделать MES-систему не только функциональной, но и удобной. Мы считаем, что наиболее важные условия, которые необходимо соблюдать, чтобы достичь этого, следующие (рис. 5):

- использование при создании MES-системы современных технологий разработки программ;

- построение эргономичного пользовательского интерфейса;

- придание системе должного уровня гибкости, возможности решать различные задачи пооперационного планирования и диспетчирования в различных отраслях экономики;

- обеспечение открытости и легкости интеграции MES-системы с другими информационными системами предприятия;

- обязательный учет замечаний и требований пользователей MES-систем;

- высокий уровень технической поддержки, качественная сопроводительная документация;

- использование Интернета и других сетевых технологий как одного из основных направлений развития MES-системы.

В идеальном случае эти условия должны соблюдаться при создании и развитии любых компьютеризованных систем. Но особенно актуальны они для MES, поскольку позволяют решить проблему сложности таких систем как для разработчика, так и для конечного пользователя, сделать их реально применяемыми на отечественных предприятиях.

И последнее. В силу многомерности проблемы многозаказного планирования и диспетчирования MES-система не всегда может решить все задачи данного типа, возникающие на предприятии. Однако отсутствие каких-либо функций планирования или диспетчирования не должно служить поводом для отказа от использования системы: надо смотреть, насколько повысится эффективность предприятия после внедрения такой системы. Если затраты на внедрение окупаются, MES-систему стоит приобрести. В конечном счете дальнейшее развитие системы, появление в ней новых функций зависит и от нынешнего количества ее лояльных пользователей.