Изготовление конических зубчатых колес на многофункциональных фрезерных станках с ЧПУ

Программирование методики расчета зацепления в Mathcad

Отработка методики построения колес

Анализ спроектированного зацепления

Технологическая подготовка производства колес и шестерен

Инженерно-консалтинговая компания «Солвер» (Solver) продолжает цикл статей по реализованным ею проектам автоматизации проектирования и производства на передовых отечественных машиностроительных предприятиях.

Конические колеса с круговой линией зуба, обеспечивающие плавное и бесшумное зацепление, давно и широко используются в машиностроении. Они описаны в большом количестве нормативных документов, а методика их изготовления хорошо отработана.

Стандартная методика проектирования колес заключается в задании корректных параметров для зуборезного станка и необходимых параметров для последующего контроля зубьев и их работы в зацеплении. Стандартная же схема изготовления подобных колес предполагает применение узкоспециализированного зуборезного и зубошлифовального оборудования, которое хорошо справляется с этой работой и при больших объемах производства, как правило, быстро окупает себя.

Данная методика используется повсеместно, однако имеет ряд существенных недостатков, которые особенно заметны в двух случаях:

- если количество изготавливаемых колес невелико;

- если колеса обладают очень большим диаметром.

В первом случае узкоспециализированное оборудование, даже если оно выпускается серийно, скорее всего, себя не окупит, что в условиях рыночной экономики является большим недостатком. Во втором случае возникает необходимость в изготовлении специальных зуборезных станков по индивидуальному заказу. Проектирование и изготовление такого уникального оборудования может занять два-три года, а его стоимость будет исчисляться миллионами евро. В итоге при незначительных объемах производства колеса окажутся просто золотыми.

Альтернативным решением данной проблемы может стать применение для этой цели многофункциональных фрезерных станков. Разработка методики проектирования и изготовления конических колес с круговой линией зуба на фрезерных станках с ЧПУ как раз и являлась целью работы, выполненной компанией «Солвер» в рамках проекта для одного из машиностроительных предприятий.

Решение данной задачи актуально для многих предприятий. При мелкосерийном производстве зубчатых колес переход на применение многофункциональных фрезерных станков позволяет:

- сэкономить немалые средства за счет отказа от приобретения дорогостоящего специального зуборезного оборудования;

- повысить гибкость производства благодаря значительному расширению номенклатуры деталей, изготавливаемых на одном и том же станке;

- сократить сроки окупаемости станков за счет их большей загрузки.

Предприятием-заказчиком были поставлены следующие задачи специалистам, выполняющим проект:

- создать точные параметрические модели конических зубчатых колес с круговой линией зуба;

- разработать методику изготовления этих колес, рассчитанную на использование многофункциональных фрезерных станков и универсального инструмента.

При построении математической модели зубчатого зацепления специалистами «Солвер» за основу были взяты чертежи заказчика и соответствующие ГОСТы: 16202-81 («Основные нормы взаимозаменяемости. Передачи зубчатые конические с круговыми зубьями. Исходный контур»), 19325-73 («Передачи зубчатые конические. Термины, определения и обозначения»), 19326-73 («Передачи зубчатые конические с круговыми зубьями. Расчет геометрии»). Кроме того, был задействован следующий инструментарий:

- программный комплекс Pro/ENGINEER — с его помощью были созданы 3D-модели зубчатых колес, проведены кинематический анализ и технологическая подготовка производства;

- ПО Mathcad — средствами этого ПО была создана методика расчетов, с помощью которой впоследствии осуществлялось управление геометрией в Pro/ENGINEER;

- ПО VERICUT, в котором проводилась проверка управляющих программ обработки в G-кодах конкретного станка;

- многофункциональный фрезерно-токарный центр matec-30P, основными техническими особенностями которого являются управление обработкой по пяти осям, перемещение по осям X, Y, Z — 2500, 2500 и 1100 соответственно.

По заданию предприятия также был проработан вариант изготовления зубчатых колес на карусельном станке.

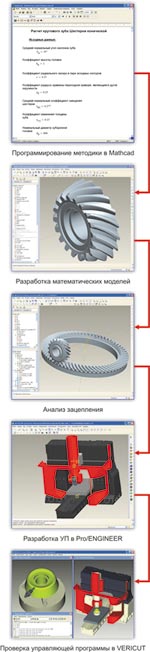

На рис. 1 показана последовательность проектирования зубчатых колес от методики в Mathcad до визуализации обработки на станке. Рассмотрим более подробно каждый из этапов проектирования.

Рис. 1. Последовательность проектирования зубчатых колес

Программирование методики расчета зацепления в Mathcad

Из чертежей заказчика были взяты следующие исходные данные:

- средний нормальный угол наклона зуба;

- коэффициент высоты головки;

- коэффициент радиального зазора в паре исходных контуров;

- номинальный диаметр зуборезной головки и др.

Для расчета геометрии зацепления зубчатой пары параметры, непосредственно управляющие геометрией зуба (модуль, число зубьев, ширина венца), были внесены в Pro/ENGINEER в качестве исходных данных и передавались из Pro/ENGINEER в Mathcad как внешние данные. В расчетном документе Mathcad этот раздел назван «Исходные данные, получаемые из

Pro/ENGINEER». Такое разделение данных является нормальным, так как между Mathcad и

Pro/ENGINEER организована ассоциативная связь, благодаря которой при изменении исходных данных в Mathcad обновляется и трехмерная геометрия. Физически интеграция с Mathcad осуществляется за счет конструктивного элемента «Анализ», параметры которого управляют геометрией модели, то есть изменение исходных данных влечет за собой автоматическое перестроение трехмерной модели.

Применение Mathcad для автоматизации расчетов обеспечивает пользователя следующим набором инструментов, позволяющих сократить время при выполнении подобных работ и улучшить восприятие готовой методики:

- для записи формул используется традиционный в математической литературе способ записи формул и выражений;

- вычисление уравнений выполняется в реальном времени;

- обеспечивается возможность сопровождения расчетной методики поясняющими рисунками и комментариями;

- поддерживаются разнообразные численные и символьные операции — вычисление значений, выполнение алгебраических преобразований, в том числе с учетом единиц измерений, решение уравнений, дифференцирование, интегрирование и т.п.

Отработка методики построения колес

Несмотря на то что, как упоминалось в начале статьи, зубчатые колеса описаны во многих нормативных документах, на этапе проработки методики расчета колес у группы разработчиков возникли проблемы, связанные с недостатком информации по геометрии зацепления. Дело в том, что классическая методика расчета геометрии зуба подразумевает изготовление колеса на специальном зуборезном оборудовании, на котором эта геометрия формируется за счет траектории движения режущего инструмента, обеспечиваемой кинематикой станка. То есть сама методика не дает полного математического описания геометрии зуба, передавая эту функцию управляющим программам оборудования.

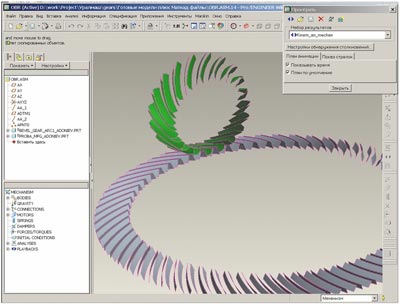

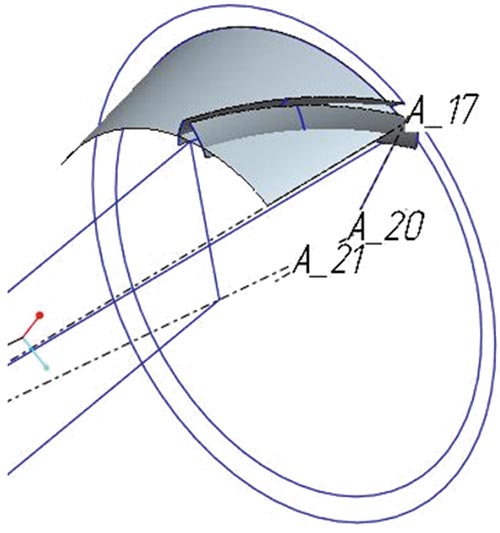

Нельзя сказать, что решения этой проблемы не существовало. В распоряжении специалистов компании «Солвер» были примеры решения аналогичных задач, например для конических зубчатых колес с прямой линией зуба на моделях, разработанных за рубежом. Несмотря на то что у зарубежных методик и стандартных методик ГОСТ есть точки соприкосновения, при выполнении данной работы ими можно было воспользоваться только как справочным материалом. Особенно это касалось задачи построения боковой поверхности зуба (рис. 2).

Рис. 2. Построение боковых поверхностей шестерни

Поэтому выбор наиболее приемлемого варианта расчета осуществлялся на основе предварительного анализа зацепления (рис. 3), выражавшегося в оценке возможных зарезов в зацеплении и пятна контакта. Проведение этого анализа стало возможным, как только были построены боковые поверхности зубьев шестерни и колеса.

Рис. 3. Предварительная проверка зацепления в режиме механизма

По ранее используемой традиционной технологии качество зацепления на этапе проектирования никак не проверялось. Его можно было оценить только после физического изготовления колес. Для этого обычно применяли краску, которая наносилась тонким слоем на поверхность зубьев шестерни. После проворачивания зубчатой пары по отпечаткам краски на зубьях колеса определяли местоположение и размеры контактной поверхности зубчатого зацепления. В нашем случае анализ зарезов и пятна контакта проводился еще на этапе проектирования, что позволило добиться лучших результатов за счет оперативного внесения необходимых изменений в модель до ее воплощения в готовом изделии.

Анализ спроектированного зацепления

Наиболее важной задачей в оценке зацепления, конечно, является проверка на отсутствие зарезов. Для ее решения был использован режим анализа кинематики механизма, который дал возможность смоделировать реальное зацепление. Аналитические возможности

Pro/ENGINEER позволяют обнаруживать возможные взаимные пересечения компонентов механизма при их движении. Соответственно отсутствие таких пересечений при проведении анализа дает полную уверенность в отсутствии зарезов в реальном зацеплении.

Убедившись на моделировании зацепления, что данную зубчатую пару не заклинит, можно было приступать к оценке пятна контакта. Для этого колеса были смещены друг относительно друга на определенный градус, что обеспечило взаимопроникновение — аналогично применению метода с краской. В процессе последующего анализа в механизме по характеру перемещения области взаимопроникновения можно было сделать вывод о пятне контакта (рис. 4).

Рис. 4. Перемещение зоны контакта и моделирующее пятно контакта

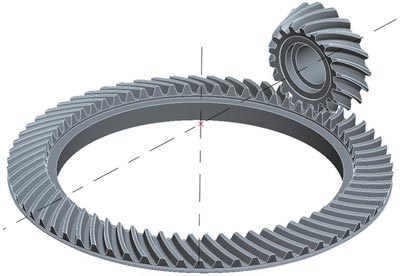

Выполненная в рамках проекта работа не ограничивалась проектированием только конкретной пары колес. Разработанная методика может применяться для быстрой генерации моделей зубчатых колес такого же типа (с конической круговой линией зуба), но с другими параметрами (рис. 5).

Рис. 5. Модель готовой зубчатой пары

Технологическая подготовка производства колес и шестерен

Следующим этапом разработки методики создания зубчатых пар была технологическая подготовка производства. На этом этапе с помощью Pro/ENGINEER были разработаны управляющие программы для изготовления колес и шестерен. Поскольку для их изготовления планировалось использовать многофункциональное фрезерное оборудование, при разработке управляющих программ применялись стандартные стратегии многоосевой обработки с помощью стандартного режущего инструмента. Среди них:

- обработка боковой стороной фрезы (Swarf);

- обработка по траектории (Trajectory);

- обработка поверхности (Surface).

Поскольку весь процесс конструкторской и технологической подготовки проходит в единой среде, обеспечивается полная ассоциативная связь между конструкторской моделью и разрабатываемой управляющей программой. Все изменения, которые вносятся в геометрию модели, приводят к изменению траектории движения инструмента. Таким образом, наличие базового шаблона модели зубчатого колеса и программы для его обработки обеспечивает возможность оперативной подготовки производства колес других типоразмеров в полуавтоматическом режиме.

Изготовление зубчатых колес — процесс трудоемкий, поэтому проверка управляющих программ является важной задачей, успешное решение которой позволяет сократить сроки отладки программ и исключить вероятность поломки станка и инструмента.

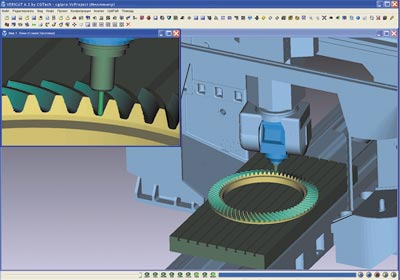

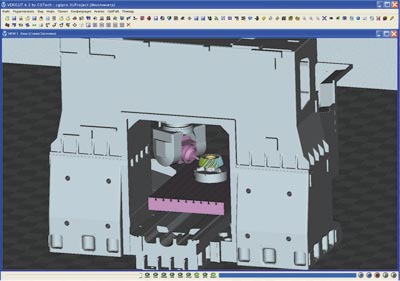

Рис. 6. Проверка управляющей программы для изготовления шестерни

Рис. 7. Проверка управляющей программы для изготовления колеса

При выполнении описываемой работы для проверки программ использовались Pro/ENGINEER и VERICUT (рис. 6 и 7). Подробно функциональные возможности этих программных продуктов в области проверки управляющих программ были рассмотрены в журнале «САПР и графика» № 4 за этот год на примере проекта, осуществленного компанией «Солвер» для ОАО «Электромашина». Напомним лишь, что Pro/ENGINEER выполняет визуализацию траектории инструмента на основе расчетных данных (CL-файл), описывающих траекторию движения инструмента, а VERICUT обеспечивает возможность проверки программы в управляющих кодах станка. Сравнение модели, полученной в результате проверки программы в VERICUT, с исходной конструкторской моделью либо даст уверенность в корректной работе разработанной управляющей программы, либо позволит внести необходимые поправки до ее отправки на станок с ЧПУ.

Как уже упоминалось, специалистами «Солвер» были проработаны два варианта оборудования, поскольку на момент реализации проекта у заказчика не было определенности, какие именно станки будут применяться для изготовления зубчатых пар.

Выводы

Описанная методика по подготовке производства конических шестерен и колес с круговой линией зуба была разработана специалистами компании «Солвер» в полном соответствии с техническим заданием предприятия-заказчика. Сегодня эта методика позволяет предприятию:

- быстро и с минимальными затратами разрабатывать и подготавливать производство типовых зубчатых пар, при необходимости варьируя их параметры (количество зубьев, направление линии зуба и т.п.). Это стало возможным благодаря использованию параметрической модели колес и применению типовых методов обработки. Кроме того, переданную предприятию методику можно использовать для разработки и подготовки производства зубчатых колес других типов — спирально-конических и гипоидных передач, с эвольвентной и циклоидной линией зубьев;

- сократить расходы на приобретение и обслуживание специального зуборезного оборудования (которое при недостаточной загрузке может окупиться очень нескоро) за счет изготовления шестерен и зубчатых колес на многофункциональных фрезерных станках. Если партии шестерен будут небольшими, эти станки общего применения могут использоваться для широкого ряда других производственных задач;

- сократить расходы за счет применения стандартного режущего инструмента.

Авторы статьи полагают, что эти возможности актуальны не только для заказчика описанного проекта, но и для многих других предприятий и позволяют им более эффективно распоряжаться средствами, запланированными для технического перевооружения. Особенно это важно сегодня, когда ограниченность в средствах не должна снижать конкурентоспособность предприятия.

Генеральный конструктор инженерно-консалтинговой компании «Солвер».

Александр Московченко

Заместитель руководителя подразделения «САПР и ПП» компании «Солвер».

Роман Адоньев

Ведущий консультант отдела «Проектирование машин и конструкций» компании «Солвер».