Разработка технологии изготовления заготовки турбинной лопатки для ОАО «Пензадизельмаш»

1. Создание 3D-модели заготовки лопатки

2. Разработка 3D-модели литейной формы

4. Проработка методики контрольных измерений формообразующих элементов формы

5. Анализ литья в системе проектирования литейных процессов «Полигон»

7. Контроль точности изготовления формообразующих элементов на промышленном оборудовании

8. Изготовление пробной отливки заготовки лопатки

9. Проработка технологии опытного изготовления лопатки турбины фрезерованием

Данная работа выполнена студентами Пензенского государственного университета (ПГУ) совместно с сотрудниками Центра компьютерного проектирования (ЦКП) «Делкам-Пенза» ПГУ. Основная цель проекта: продемонстрировать специалистам ОАО «Пензадизельмаш» высокую эффективность и надежность управляющих программ для фрезерных станков с ЧПУ, разработанных при помощи CAM-системы PowerMILL.

Для демонстрации возможностей CAD/CAM-систем фирмы Delcam plc ЦКП «Делкам-Пенза» привлек студентов ПГУ специальности «Технология машиностроения». В качестве тестового задания предприятием ОАО «Пензадизельмаш» ЦКП «Делкам-Пенза» было предложено изготовить технологическую оснастку для литья по выплавляемым восковым моделям заготовки турбинной лопатки двигателя локомотива. Причем требовалось разработать как опытную, так и промышленную технологию. Кроме того, предлагалось отработать технологию фрезерования лопатки из цельной цилиндрической заготовки с применением четырехосевой обработки на станке с ЧПУ.

Сначала литейная оснастка для изготовления восковых моделей была получена на учебном оборудовании — трехосевом станке с ЧПУ PAG 0501. Лишь после того, как специалисты убедились в хороших результатах работы подготовленных в PowerMILL управляющих программ на учебном оборудовании, предприятие согласилось взять эту CAM-систему в тестовую эксплуатацию. Многоэтапная отладка технологии была вызвана еще и тем, что на тот момент ОАО «Пензадизельмаш» уже использовало другую сильную CAM-систему, поэтому нам пришлось вступить в конкурентную борьбу. Опишем проделанную работу.

1. Создание 3D-модели заготовки лопатки

3D-модель заготовки турбинной лопатки (далее просто лопатка) была построена в CAD-системе PowerSHAPE на основании чертежа, предоставленного ОАО «Пензадизельмаш».

Конструктивно лопатку можно разделить на две части: хвостовик типа «домик с елочным замковым соединением» и перо. Базирующей частью лопатки является хвостовик.

Построение хвостовика лопатки

Для построения хвостовика использовалась функция вытягивания плоского эскиза. Торцы хвостовика, имеющие литейный уклон в 1°, образованы ограничивающими плоскостями. Верхняя плоскость хвостовика представляет собой цилиндрическую поверхность радиусом 115 мм.

Моделирование пера лопатки

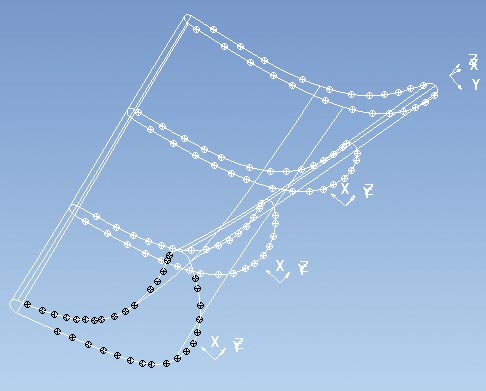

Для построения профиля пера на основе чертежа нам необходимо было построить четыре образующих сечения. Для этого потребовалось задать координаты точек профиля и окружностей кромки пера — всего порядка 150 точек. Далее отдельные точки профилей были соединены сплайнами (рис. 1), на основе которых функцией вытягивания с направляющими кривыми было получено перо лопатки.

Рис. 1. Построение пера лопатки по чертежу

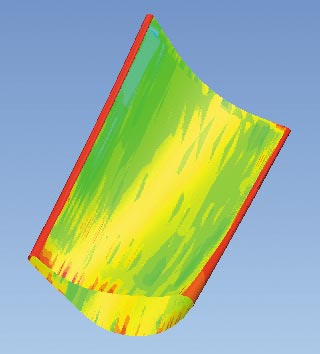

При помощи функции анализа кривизны поверхности стало очевидно, что в результате вытягивания корневая часть пера получилась недостаточно гладкой (рис. 2). Это явилось следствием неточностей в заводском чертеже.

Рис. 2. Функция анализа кривизны позволила выявить неточности в документации

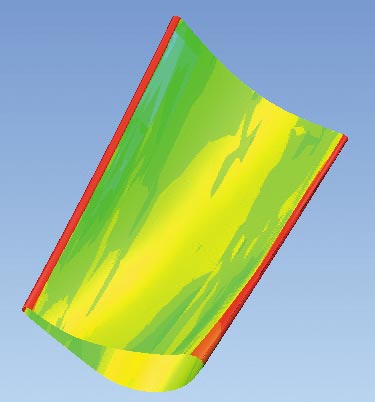

Корректная форма поверхности пера (рис. 3) была достигнута путем удаления некорректных точек на профилях и сглаживанием образующих кривых.

Рис. 3. Доработанная поверхность пера лопатки

Построение перехода «перо-хвостовик»

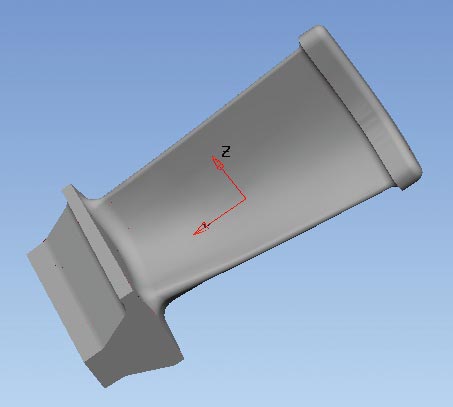

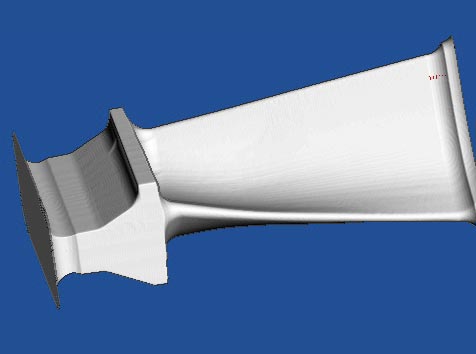

Построение поверхностей соединения пера с хвостовиком производилось при помощи скругления. Готовая заготовка лопатки турбины получается отсечением лишних поверхностей (рис. 4).

Рис. 4. Готовая заготовка лопатки турбины

2. Разработка 3D-модели литейной формы

Форма для литья восковой модели была спроектирована на основе созданной ранее 3D-модели заготовки лопатки с учетом 2-процентной усадки.

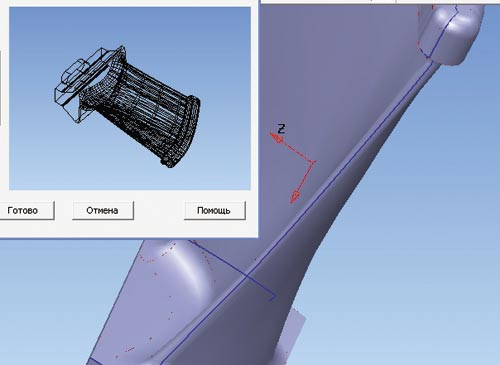

Создание формы начинается с построения линии разъема оснастки. В CAD-системе PowerSHAPE линия разъема строится автоматически при помощи модуля Mold Die Wizard (рис. 5).

Рис. 5. Автоматическое построение линии разъема (показана синим цветом)

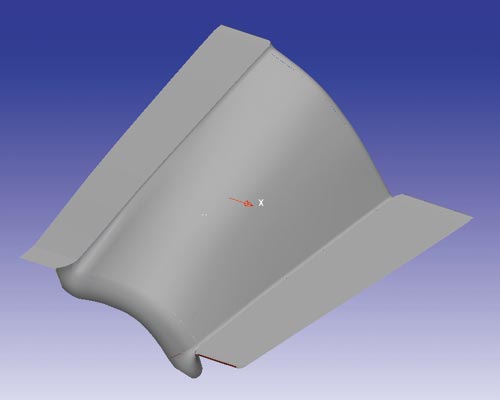

Автоматически полученную кривую разъема необходимо обрезать, оставив только участки на пере лопатки, а кривые разъема на технологической полке и хвостовике создаются вручную изходя из технологических особенностей изготовления формообразующих элементов. После отсечения ненужных элементов получаем необходимую нам поверхность разъема (рис. 6).

Рис. 6. Поверхность разъема литейной оснастки

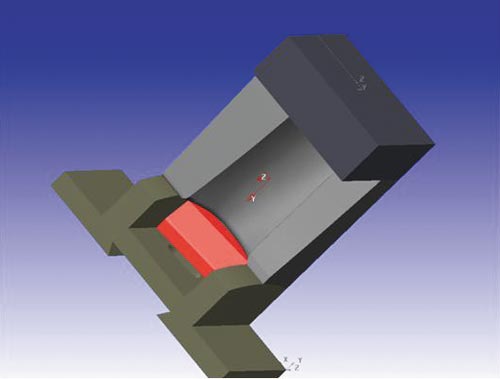

Далее исходя из размеров универсального корпуса литейной формы строятся ограничивающие плоскости и осуществляется их обрезка (рис. 7 и 8). Остальные элементы оснастки также создаются на основе корпуса формы и 3D-модели заготовки лопатки путем отсечения от нее лишних поверхностей.

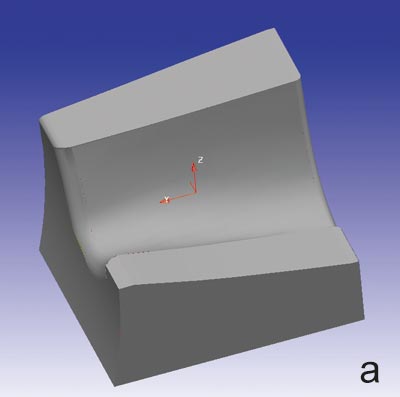

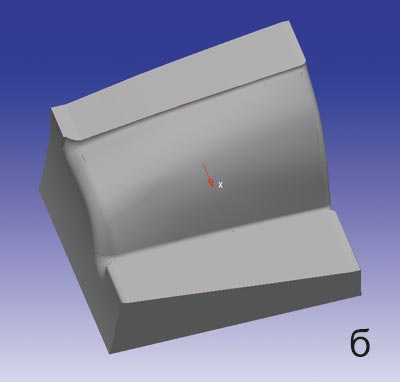

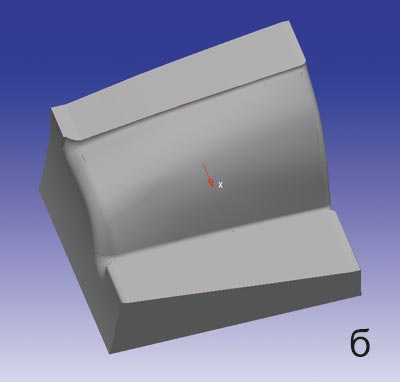

Рис. 7. Трехмерная модель формообразующих элементров формы

Рис. 8. Вставки формы: а — вогнутая; б — выпуклая

3. Опытная отработка технологии изготовления формообразующих элементов пресс-формы на учебном оборудовании

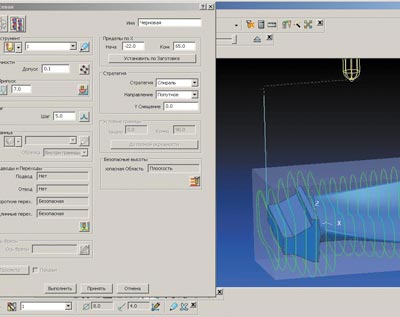

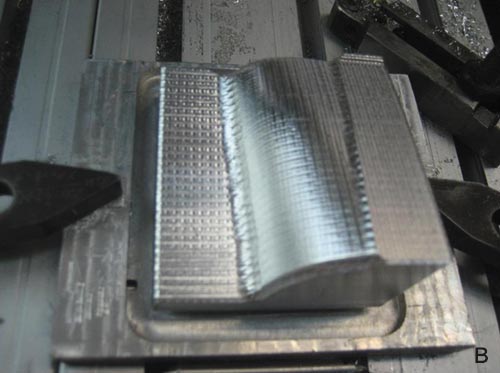

На основании созданных 3D-моделей формообразующих элементов формы были проработаны траектории их обработки на учебном фрезерном станке с ЧПУ PAG 0501 (рис. 9). Для обработки использовались шаровые фрезы марки SGS.

Рис. 9. Трехосевой фрезерный станок PAG 0501 (а) и спроектированная траектория обработки вставки (б) выпуклой литейной формы (в)

Для крепления заготовки на станке нами было спроектировано и изготовлено приспособление, обеспечивающее совмещение конструкторской и технологической базы (нижняя плоскость и центровые отверстия).

При разработке управляющих программ в PowerMILL использовались следующие стратегии обработки: Выборка смещением, Растр, С постоянной Z, Обработка поверхности, Угол многопроходный и Сверление. Получистовая обработка, спроектированная по стратегии Растр, представлена на рис. 9. Изготовленная в ПГУ

демонстрационная деталь литейной формы — вставка выпуклая — показана на рис. 10.

Рис. 10. Демонстрационный прототип вставки выпуклой литейной формы

4. Проработка методики контрольных измерений формообразующих элементов формы

Геометрия пера лопатки задавалась по чертежу на основе нескольких аэродинамических профилей, поэтому необходимо было проверить точность изготовления литейной оснастки в нескольких контрольных сечениях. Классическими методами контроль производится по шаблонам, но этот способ требует дополнительного изготовления высокоточной измерительной оснастки. Предлагаемый нами способ — контроль с помощью КИМ — более точен и менее подвержен влиянию человеческого фактора.

Для проработки методики контрольных измерений в ПГУ мы использовали программный продукт PowerINSPECT и портативную КИМ Microscribe-3DX. Измерительная рука Microscribe-3DX имеет большую погрешность измерений (0,21 мм) и поэтому используется лишь для учебных целей (рис. 11).

Рис. 11. Измерения портативной КИМ Microscribe-3DX

После того как технический директор ОАО «Пензадизельмаш» Ф.М. Кутаев ознакомился с результатами проделанной работы, было принято решение о тестировании программного обеспечения Delcam на оборудовании предприятия. Лицензии для тестовой эксплуатации продуктов Delcam для ОАО «Пензадизельмаш» предоставила компания ООО «Делкам-Самара».

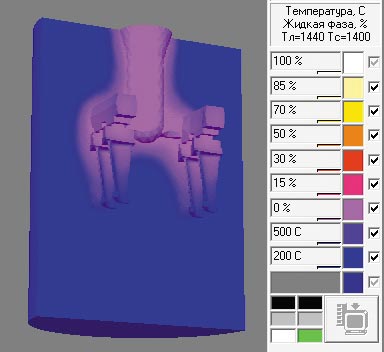

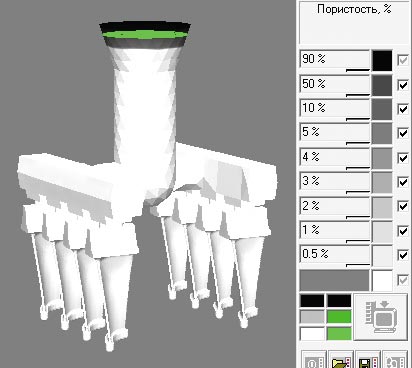

5. Анализ литья в системе проектирования литейных процессов «Полигон»

Перед тем как приступить к изготовлению пробной партии отливок, руководство ОАО «Пензадизельмаш» попросило нас произвести анализ процесса литья в CAE-системе «Полигон». Генерация сетки объемных конечных элементов куста отливки и корпуса оснастки была произведена в программном продукте HyperMesh. Программное обеспечения для анализа литейных процессов было предоставлено ОАО «Пензтяжпромарматура» в рамках учебных контактов.

Рис. 12. Поле распределения температуры при затвердевании

В результате проведенного анализа после некоторой коррекции исходной литниковой системы удалось добиться отсутствия в рабочих элементах отливки температурных узлов (рис. 12) и пористости (рис. 13).

Рис. 13. Анализ возникновения пористости в отливке

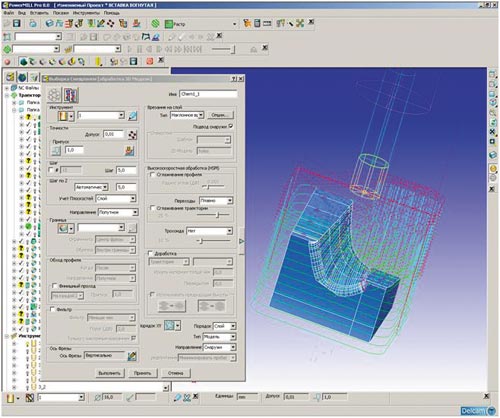

6. Проработка промышленной технологии изготовления формообразующих элементов формы на станке Tome Super NTX фирмы Nakamura

В результате анализа имеющегося на предприятии оборудования исходя из точности и качества обработки был выбран наиболее подходящий токарно-фрезерный обрабатывающий центр Tome Super NTX фирмы Nakamura (рис. 14). Этот станок рассчитан на крепление в патроне цилиндрической заготовки, поэтому было принято решение установить заготовку при помощи специального приспособления на револьверный суппорт станка (рис. 15). При базировании был использован принцип совмещения технологических, конструкторских и измерительных баз. Базирование производится по нижней плоскости заготовки и по двум штифтам.

Рис. 14. Общий вид станка Nakamura Tome Super NTX

Рис. 15. Крепление заготовки на револьверном суппорте

Для фрезерной обработки применялись соответствующие черновые и чистовые стратегии обработки, а также набор режущего инструмента фирм Seco и SGS. Для обработки элементов литейной формы в PowerMILL было подготовлено свыше 55 управляющих программ (рис. 16).

Рис. 16. Разработка управляющих программ в PowerMILL

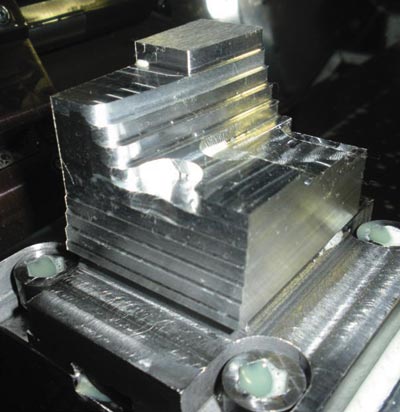

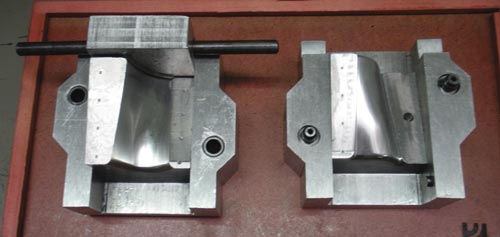

На рис. 17 показаны обработанные на станке Tome Super NTX детали литейной формы, вставленные в корпус литейной формы. На рис. 18 приведена форма в сборе.

Рис. 17. Вставки: вогнутая (с присоединенной задней частью), и выпуклая (справа)

Рис. 18. Пресс-форма в сборе

7. Контроль точности изготовления формообразующих элементов на промышленном оборудовании

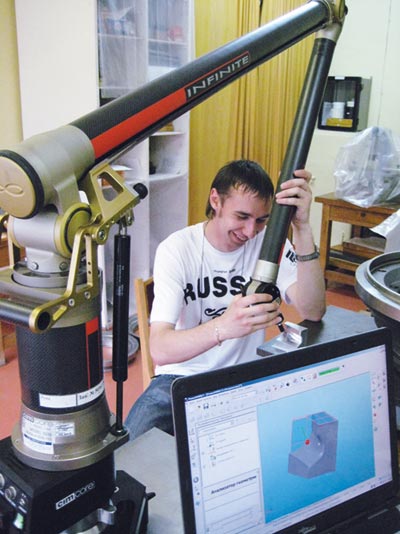

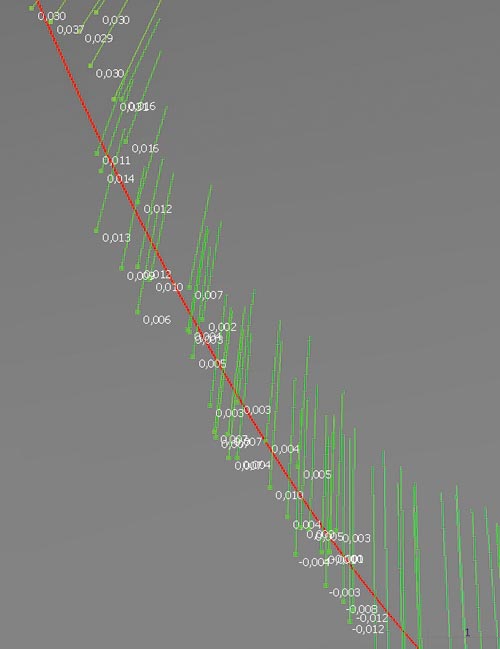

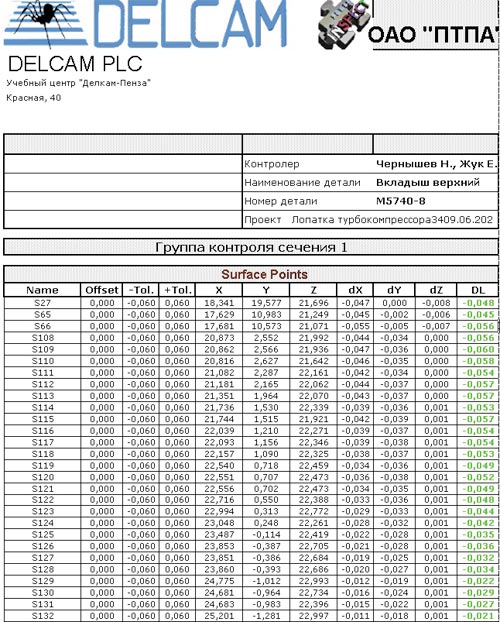

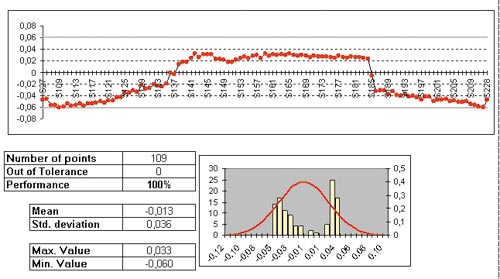

Процесс измерения формообразующих элементов оснастки проводился на предприятии ОАО «Пензтяжпромарматура», с которым у нас был заключен договор в рамках учебных контактов. Измерения выполнялись по уже апробированной в ПГУ на учебном оборудовании методике. Для измерений использовалась портативная КИМ типа «рука» Cimcore INFINITE 5036 (рис. 19). Полученные данные сравнивались с эталонными CAD-моделями оснастки при помощи CAI-системы PowerINSPECT.

Рис. 19. Контроль оснастки при помощи КИМ Cimcore INFINITE 5036

Рис. 20. Контроль сечений в PowerINSPECT

Математические алгоритмы, заложенные в PowerINSPECT, позволяют при помощи ручной КИМ без дополнительной оснастки проводить измерения произвольных сечений (рис. 20). При этом в процессе замера оператор видит на экране компьютера положение контактного щупа. Вся информация может быть отражена непосредственно на 3D-модели в интуитивно понятном графическом виде при помощи цветовой палитры. При необходимости результаты измерений могут быть также представлены в виде формальной таблицы (рис. 21). Результаты измерений на сертифицированной КИМ показали, что изготовленная оснастка полностью соответствует предъявляемым точностным требованиям.

Рис. 21. Фрагмент отчета, подготовленного в PowerINSPECT

8. Изготовление пробной отливки заготовки лопатки

Отлитая на ОАО «Пензадизельмаш» при помощи изготовленной оснастки восковая модель заготовки лопатки показана на рис. 22. Затем восковые модели были собраны в литейный куст, и на их основе создана литейная система (рис. 23). На рис. 24 представлена уже отлитая заготовка лопатки турбины.

Рис. 22. Восковая модель

Рис. 23. Сформованная литейная система

Рис. 24. Отлитая заготовка лопатки турбины

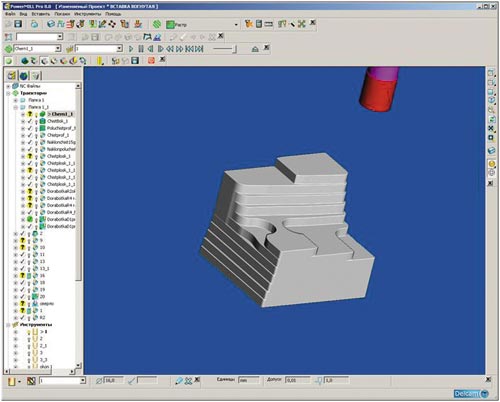

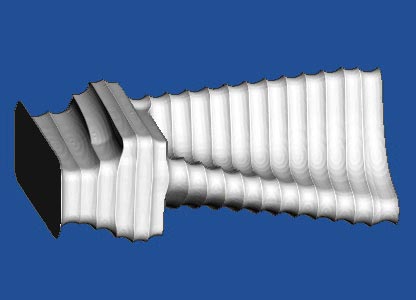

9. Проработка технологии опытного изготовления лопатки турбины фрезерованием

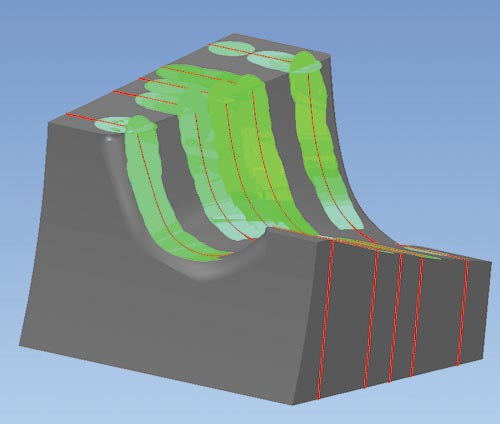

На ОАО «Пензадизельмаш» часто приходится производить опытные образцы турбин, требующих изготовления небольших партий лопаток нового типа. Изготовление литых заготовок в данном случае невыгодно, поэтому было принято решение проработать технологию изготовления аналогичной лопатки с хвостовиком типа «домик с елочным замковым соединением» (без пазов) для опытных турбин методом фрезерования из цельной заготовки. В САМ-системе PowerMILL имеются специальные стратегии для четырехосевого фрезерования лопаток, которые могут быть использованы в нашем случае (рис. 25) на том же токарно-фрезерном станке Nakamura Tome Super NTX.

Рис. 25. Визуализация в PowerMILL четырехосевой стратегии фрезерования лопаток

Заключение

Оценив результаты тестовой эксплуатации CAD-системы PowerSHAPE и CAM-системы PowerMILL, руководство ОАО «Пензадизельмаш» приняло решение о приобретении комплекта программного обеспечения фирмы Delcam. Причем приобретение ПО планируется не только для ОАО «Пензадизельмаш», но и для инжиниринговой компании ЗАО «Трансмашхолдинг», в которую входит Пензенский завод дизелей.