VirtualMachine — программный продукт для обучения устройству и программированию станков с ЧПУ

В современной промышленности широкое распространение получают изделия, имеющие поверхности сложной формы. Это самые различные детали — от планера и воздушно-реактивных двигателей самолетов, двигателей внутреннего сгорания до пресс-форм для изготовления изделий из пластмассы: различной фурнитуры, коробок, флаконов. Для их изготовления в настоящее время в основном используются металлорежущие станки и обрабатывающие центры с ЧПУ.

Главная задача, решаемая при обработке детали, — изготовить изделие требуемого качества, израсходовав минимальные ресурсы. При этом станок должен обеспечить движение инструмента относительно заготовки вдоль заданной траектории с определенной точностью. Ошибки взаимного положения инструмента и заготовки влияют на окончательную точность изделия и строго лимитируются. Для обеспечения точности отработки траектории происходит постоянное совершенствование всех элементов станков.

Развитие станкостроения в первую очередь идет по пути совершенствования технологии изготовления отдельных станочных компонентов. В результате современный станок с ЧПУ представляет собой сложную мехатронную систему, объединяющую в себе электронную систему управления, построенную на основе компьютера, электропривод и механическую часть высокой точности.

Для изготовления детали необходимо правильно подобрать режущие инструменты, скорости движения подвижных элементов, составить программу обработки, установить инструменты и заготовку, настроить станок. Поддержание станка в работоспособном состоянии и устранение неисправностей постоянно требует квалифицированного технического обслуживания. Эти работы выполняются различными специалистами, каждый из которых должен обладать достаточными знаниями в своей области, причем даже в качестве оператора станка охотно берут специалистов с высшим образованием. Работа на станках с современными системами ЧПУ считается престижной и сравнительно высоко оплачивается.

Подготовка специалистов в данной области производится высшими учебными заведениями, в том числе Рыбинской государственной авиационной технологической академией имени П.А. Соловьева (РГАТА) на кафедре «Резание материалов, станки и инструмент». В процессе обучения студенты знакомятся с устройством современных станков с ЧПУ, системами 3D-моделирования и разработки управляющих программ. Обучение непосредственно на станках очень важно и обязательно, но является весьма дорогим, малопроизводительным и небезопасным как для обучаемого, так и станка.

Высокие требования к специалистам обусловливают сложность учебных курсов. При этом основная сложность состоит в следующем: во-первых, нужно изложить информацию просто и доступно для восприятия; во-вторых, необходима подача большого объема информации, требующей осмысления слушателями. Поэтому учебный курс должен быть изложен без лишнего наукообразия, строгим и лаконичным языком с показом достаточного объема графической информации, поясняющей работу изучаемых устройств. В процессе обучения важно показывать студентам и сами современные станки, но, к сожалению, не все учебные заведения ими располагают. Но даже если такое оборудование и есть — на виду только наружные кожухи и ограждения, поскольку все детали, узлы станка и сама зона обработки надежно изолированы от пыли, грязи и стружки.

Важную роль в процессе обучения играют хорошо разработанные и наглядные средства технического обучения, позволяющие просто и понятно объяснить сложные устройства и принципы работы с ними. С этой точки зрения интерес представляет программный продукт VirtualMachine, выпущенный фирмой Siemens для первого ознакомления с современными станками с ЧПУ. VirtualMachine знакомит с устройством, основами работы и программирования токарного и фрезерного станков, оснащенных системами управления Sinumerik 802CS и Sinumerik 840D. Данные системы управления производятся фирмой Siemens. Вначале программа вышла на английском, немецком и китайском языках и распространялась бесплатно. В настоящее время фирмой Siemens с привлечением специалистов РГАТА произведена русификация VirtualMachine. Готовится коммерческая версия, в которую добавлены еще несколько языков. Пояснительные тексты написаны общепринятым техническим языком. В ряде случаев русский перевод более подробно описывает конструкции различных устройств станка и принцип их работы, чем оригинальные тексты на немецком и английском языках.

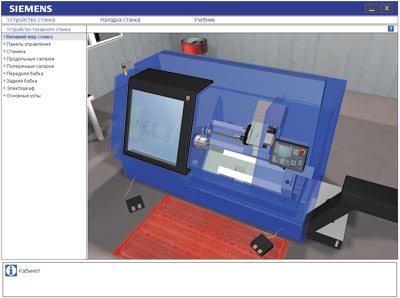

Программа функционирует в трех режимах: «Устройство станка», «Наладка станка» и «Учебник». Для переключения между этими режимами служит меню в верхней строке. При выборе одного из режимов в левом окне открывается список подрежимов (рис. 1).

Рис. 1

При запуске программы и выборе вида станка включается режим «Устройство станка», в котором дается описание конструкции. Описание состоит из нескольких разделов, знакомящих как с конструкцией в целом, так и с основными узлами. В данном режиме VirtualMachine предлагает пользователю ознакомиться с трехмерным геометрическим образом станка. При помощи общепринятых клавиш управления изображение можно перемещать по горизонтали и вертикали, вращать, а также приближать и отодвигать. Подробная инструкция по пользованию клавиатурой приведена в подсказке по системе. В целом построение и элементы управления напоминают игровую программу. При указании мышью на составные элементы можно их скрывать и отображать. Станок можно разбирать, снимая кожухи и отдельные узлы. При указании мышью на элемент станка отображается его название. Там, где возле курсора отображается символ «i», нажатие левой кнопки мыши позволяет открыть описание данного устройства. Описание чаще всего сопровождается анимацией, наглядно демонстрирующей работу устройства. Всего разработано два варианта программы — для станков с системами управления Sinumerik 802 и Sinumerik 840D. Поскольку Sinumerik 840D является более сложной системой, описание станков с ней является более полным.

Рис. 2

Рассмотрим работу с программой на примере описания токарного станка, внешний вид которого показан на рис. 1.

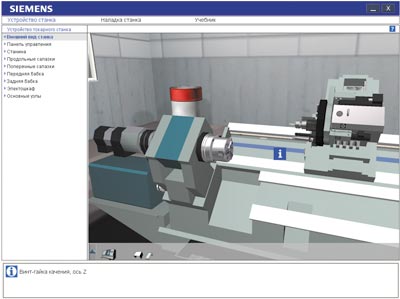

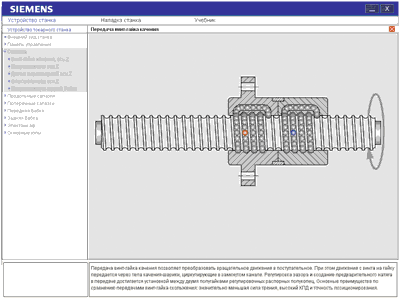

Снаружи станок полностью закрыт кожухом, называемым кабинетом. Кабинет в первую очередь необходим для защиты от разлетающейся стружки и брызг смазочно-охлаждающей жидкости (СОЖ). Современные станки могут снабжаться специальными кондиционерами, удаляющими образующийся при обработке туман и пары СОЖ и предотвращающими их выброс в атмосферу. Щелчок левой кнопкой мыши позволяет снять кабинет. Таким же образом можно разбирать станок дальше, снимая кожухи с различных узлов. Изображения снятых кожухов помещаются внизу графической зоны. Щелчком на этом изображении мышью кожухи можно установить обратно. Внутри кабинета расположены основная базовая деталь станка — станина, на которой установлены передняя, задняя бабки и суппорт (рис. 2). Продольный суппорт приводится в действие передачей винт — гайка качения (ВГК). При наведении указателя мыши на винт — гайку появляется символ «i», при нажатии левой кнопки — анимированное изображение, демонстрирующее работу передачи (рис. 3). С помощью анимации показано, что передача ВГК состоит из двух полугаек, одна из которых жестко закреплена на подвижном столе, и винта. В приводах станков чаще всего используются передачи с вращающимся винтом. В отличие от широко известных передач винт — гайка скольжения, в ВГК винт контактирует с гайкой не напрямую, а через перекатывающиеся внутри гайки шарики. Шарики перекатываются вдоль витка гайки, затем движутся обратно к началу витка по специальному каналу возврата, выполненному внутри полугайки. Для наглядности два шарика из обеих полугаек помечены синим и красным цветом. Наблюдая за ними, можно проследить весь их путь по винтовым виткам и каналу возврата. Между полугайками установлены распорные полукольца, толщина которых подбирается так, чтобы раздвинуть полугайки для устранения зазора и даже для создания натяга между ними, телами качения и винтом. Зазор в передаче недопустим, поскольку создает неопределенность положения узла. Предварительный натяг повышает жесткость передачи, которая характеризует деформации детали и узлов под действием внешних сил, возникающих при обработке заготовки. Для точной обработки детали необходимо использовать станки высокой жесткости.

Рис. 3

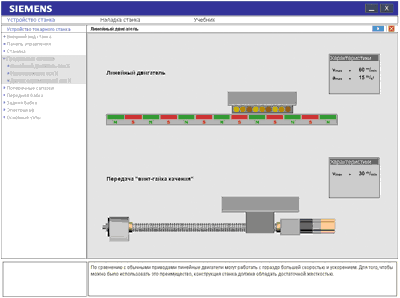

В настоящее время вместо передачи винт — гайка все чаще применяют линейные двигатели, состоящие из первичной и вторичной частей (рис. 4). Конструкция такого двигателя аналогична синхронному двигателю переменного тока, ротор и статор которого «распрямлены». Первичная часть имеет обмотки, по которым пропускают переменный электрический ток. Вторичная (магнитная дорога) состоит из постоянных магнитов. Первичная часть обычно устанавливается на подвижной детали, а вторичная — в неподвижной. Изменение скорости движения линейного двигателя производится изменением частоты питающего тока. По сравнению с передачей винт — гайка конструкция такого привода проста, не содержит лишних деталей, вносящих свой вклад в ошибку положения, а быстродействие выше, что и демонстрирует встроенная анимация. По оценкам специалистов, к 2012 году 40% выпускаемых станков будут оснащены линейными двигателями.

Рис. 4

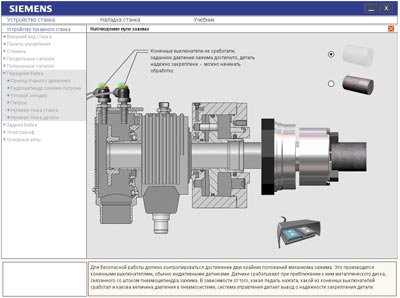

При работе на станках необходимо внимательно следить за надежностью закрепления заготовки. В станках с ЧПУ работа может производиться без участия человека, поэтому станок должен «понимать», когда заготовка закреплена достаточно надежно, а когда нет. VirtualMachine позволяет ознакомиться с устройством системы закрепления детали токарного станка, контролирующим надежность закрепления (рис. 5). При этом можно нажимать на педали управления зажимом патрона, устанавливать детали разного диаметра. На примере зажима в патроне тонкостенной трубы показаны проблемы, возникающие при закреплении нежестких деталей. При сжатии кулачков труба деформируется вплоть до окончания хода кулачков и не позволяет приложить требуемое усилие закрепления. Затем в программе показан один из возможных путей решения данной проблемы за счет использования специального патрона, позволяющего более равномерно распределить усилия закрепления от кулачков на поверхности трубы.

Рис. 5

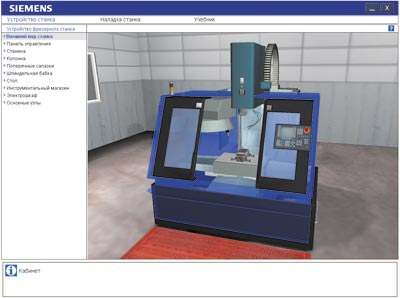

Фрезерный станок (рис. 6) хотя и отличается по конструкции от токарного, но имеет много однотипных деталей и узлов. Это, например, передачи винт — гайка качения, датчики обратной связи, установленные на станине.

Рис. 6

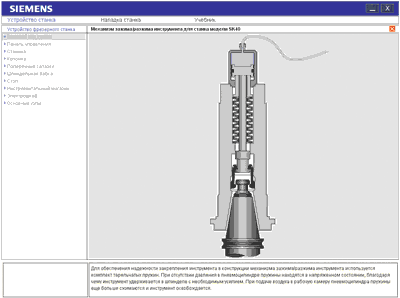

В отличие от токарного, во фрезерном станке движение резания придается не детали, а инструменту. Инструмент во фрезерном станке и деталь в токарном станке устанавливаются в специальные, изготовленные с высокой точностью валы, называемые шпинделями. Шпиндель устанавливается в жестком корпусе в подшипниках, и всё вместе это называется шпиндельным узлом. В настоящее время на одном станке стремятся выполнить как можно больше операций. Поэтому шпиндельный узел фрезерного станка (рис. 7) должен уметь автоматически освобождать и закреплять инструмент при его смене. Различные инструменты имеют разные формы и размеры, поэтому их сначала закрепляют в специальных инструментальных оправках, имеющих хвостовик одинакового размера. Кроме режущих, в станках могут использоваться измерительные инструменты. Наиболее совершенные из них имеют электронную измерительную часть, связанную с системой управления станка инфракрасным сигналом. Измерительные инструменты устанавливают также в инструментальных оправках. При изучении работы механизма зажима инструмента часто бывает сложно объяснить, как происходят перемещения его отдельных деталей и инструментальной оправки. Анимированное изображение (см. рис. 7) позволяет проследить всю работу механизма при закреплении и извлечении инструмента.

Рис. 7

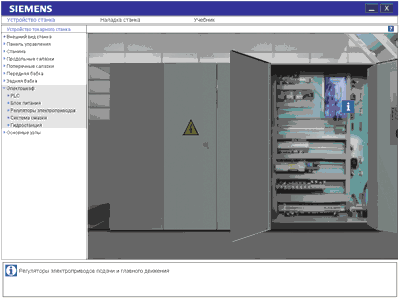

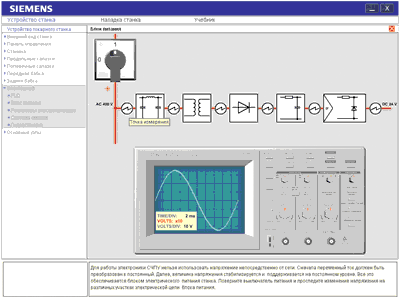

Кроме механических узлов, VirtualMachine знакомит и с электронными устройствами, расположенными в электрошкафу (рис. 8). По щелчку мыши открываются дверцы электрошкафа, после чего можно перейти к изучению его содержимого. Для питания электроники системы ЧПУ требуется постоянный ток. Для преобразования переменного тока в постоянный служит блок питания. Схема блока питания знакомит с его основными элементами (рис. 9). После каждого элемента расположена точка измерения, при наведении на которую курсора мыши на показанном внизу осциллографе отображается форма электрического напряжения в этой точке.

Рис. 8

Наряду с перечисленными устройствами описаны фотоэлектрические датчики положения, устройство следящего привода, блокировки перемещений узлов, осуществляемые программируемыми логическими контроллерами, работа пневматической схемы и др.

Рис. 9

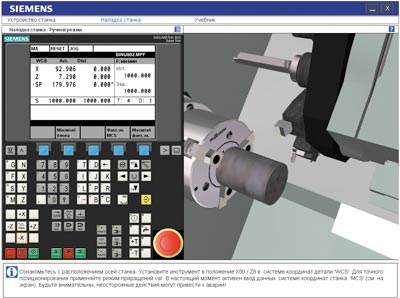

После ознакомления с основными устройствами в VisualMachine в разделе «Наладка станка» показано, как включается и настраивается станок, корректируется размер инструмента, определяется смещение нулевой точки, даны основы программирования. Эти действия зависят не только от вида станка, но и от типа системы ЧПУ. В качестве примера рассмотрим процедуру включения токарного станка и ознакомимся с тем, как управлять перемещением узлов.

Для включения виртуального станка нужно развернуть его так, чтобы стала видна задняя стенка электрошкафа с выключателем питания, который нужно повернуть (рис. 10). Затем программа имитирует процесс включения системы ЧПУ. После включения системы управления нужно снять сигнал ошибки и произвести привязку механизмов к системе отсчета. Подсказка по всем выполняемым действиям выдается в расположенном снизу окне при наведении указателя мыши на символ «i».

Рис. 10

Пройденные задания отмечаются в меню галочкой, позволяя преподавателю при необходимости контролировать успешность обучения.

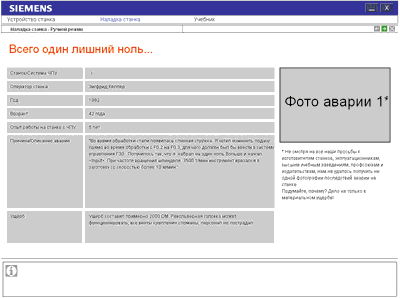

В процессе знакомства с работой на станке в ручном режиме VirtualMachine научит переключать режимы работы СЧПУ, поворачивать револьверную головку с инструментами, набирать со станочного пульта кадры управляющей программы и перемещать суппорт с поперечными салазками (рис. 11). В процессе работы виртуальный станок отрабатывает все команды, но перемещать узлы нужно, как и на настоящем станке, с большой аккуратностью. Для этого надо максимально приблизить зону работы. Неосторожные действия могут привести к поломке станка. Если авария все-таки происходит, VirtualMachine в назидание предлагает примеры объяснительных, описывающих реально произошедшие случаи. Например, показан случай, произошедший при ошибочном вводе величины подачи (рис. 12). Их описание убедительно доказывает необходимость применения для начального обучения не настоящего, а виртуального оборудования.

Рис. 11

Рис. 12

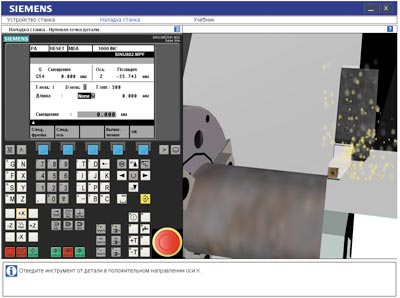

При задании нулевой точки детали VirtualMachine потребует коснуться резцом торца заготовки, причем в момент самого касания вокруг резца появляется облачко пыли от снятой с заготовки ржавчины (рис. 13).

Рис. 13

Процедуры включения и настройки фрезерного станка во многом похожи, но в них используются несколько разные подходы. Например, настройка нулевой точки детали производится при помощи трехмерного индикатора часового типа, закрепленного в шпинделе. В процессе настройки станка выполняется процедура смены инструмента, показывающая поворот инструментального магазина, открытие шторки ограждения, подвод шпиндельной бабки и захват инструмента.

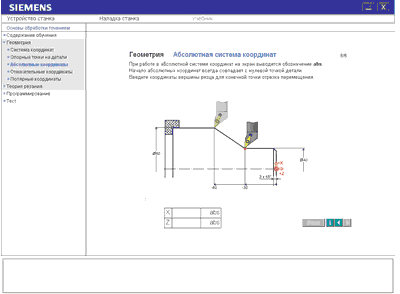

В разделе «Учебник» представлен электронный учебник, знакомящий с основными геометрическими понятиями, которые используются при программировании станков с ЧПУ, кодированием управляющих программ и основами теории резания.

Для понимания основ программирования необходимо иметь представление о системах координат станков с ЧПУ, которые подразделяются на абсолютные и относительные, прямоугольные и полярные, а также о траектории движения инструмента, задаваемой опорными точками. Упражнения по заданию координат опорных точек траектории требуют самостоятельного анализа чертежа обрабатываемой детали. В задачах требуется последовательно задать ряд опорных точек траектории инструмента при обработке детали (рис. 14). При неправильном вводе координат пользователь имеет возможность получить подсказку — правильный ответ.

Рис. 14

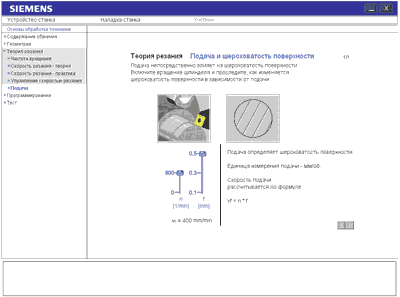

Для изготовления качественной детали недостаточно только знать устройство станка и уметь задать его работу по программе. Необходимо также уметь правильно выбирать режимы обработки. Качество детали в простейшем (и самом распространенном) случае определяют такими параметрами, как соответствие заданным размерам (точность) и усредненная величина микронеровностей — следы, остающиеся от режущего инструмента (шероховатость). Часто вместо шероховатость поверхности говорят «чистота поверхности», но этот термин считается устаревшим и не соответствует действующему ГОСТу.

Точность обработки во многом зависит от величины снимаемого припуска. Для чистовой обработки оставляют небольшой припуск величиной в несколько десятых миллиметра.

Шероховатость зависит от режимов обработки, которые задаются скоростью резания и подачей. Скорость резания — скорость движения режущей кромки инструмента относительно поверхности заготовки. Если выбрать малую скорость резания, нагрузка на инструмент будет велика и режущая кромка может сколоться. При слишком высоких скоростях инструмент будет сильно нагреваться и быстро изнашиваться. Подача характеризует взаимные перемещения инструмента и детали. Электронный учебник очень удачно поясняет эти понятия. Так, влияние подачи на шероховатость иллюстрируется примером, приведенным на рис. 15. При его выполнении обучаемому предлагается самостоятельно поэкспериментировать с величиной подачи в процессе виртуальной обработки. Анимированное изображение слева показывает процесс точения. Ниже расположены регуляторы величин скорости подачи. При перемещении регулятора подачи изменяется скорость перемещения резца вдоль оси детали. На изображении справа показан участок обработанной поверхности с большим увеличением. С ростом подачи видно, как увеличиваются размеры рисок шероховатости на обработанной поверхности.

Рис. 15

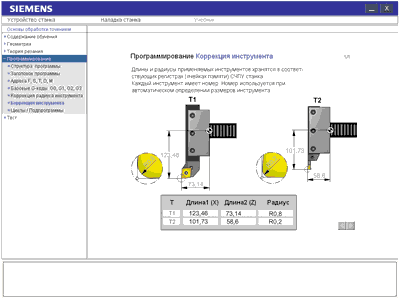

Учебник содержит базовый набор знаний, необходимый для овладения основами программирования станков с ЧПУ. Учебный материал основан на положениях стандартов ISO и DIN. Каждый раздел содержит упражнение, помогающее усвоить изученный материал, снабженный анимированными изображениями, которые значительно упрощают и облегчают процесс восприятия информации. Например, в программе должна быть правильно задана коррекция радиуса округления вершины режущего инструмента. Как правильно назначить размеры инструмента, задаваемые в память СЧПУ, показано на рис. 16.

Рис. 16

Далее в учебнике представлены циклы обработки. В примерах приведены данные, которые заносятся в процессе диалога в программу обработки, хранящуюся в СЧПУ станка, а также анимацию самого процесса обработки. Анимация цикла сверления показывает известный технологический прием: для того чтобы стружечные канавки не забились стружкой и не произошло заклинивание инструмента в отверстии, при работе сверло периодически отводится назад.

Усвоение пройденного теоретического материала можно проконтролировать при помощи встроенного в систему теста. Тест разбит на несколько заданий, которые можно выполнять отдельно. Время тестирования ограничено.

Использование VirtualMachine в учебном процессе РГАТА показало, что студенты с интересом воспринимают эту программу, достаточно быстро усваивают ее и овладевают необходимыми знаниями. Программа применяется в различных курсах, начиная от курса «Введение в специальность» для общего ознакомления с компоновкой токарного и фрезерного станков и общими понятиями теории резания. Далее — в специальных курсах для первоначального обучения устройству отдельных систем, узлов и основ программирования. Это дает возможность рекомендовать данный программный продукт при изучении предметов, связанных с устройством и программированием современных станков с ЧПУ. Поскольку программа имеет несколько языковых версий, целесообразно ее использование при изучении иностранных языков студентами машиностроительных специальностей. Возможность свободного распространения программы позволяет применять ее для индивидуального обучения в домашних условиях.