Анализ влияния геометрических параметров мембранного уплотнения поршня гидроцилиндра на качество переходных процессов в гидроприводе

Поршневые гидроцилиндры сегодня изучены достаточно хорошо. Существует множество методик выбора их конструктивных параметров, а выбор типа и количества подвижных уплотнений регламентирован государственными и отраслевыми стандартами.

Для улучшения качества рабочих процессов, протекающих в гидроприводе поступательного действия, могут применяться альтернативные виды уплотнения поршня. Наиболее перспективным видом является мембранное уплотнение (МУ), в равной степени относящееся к контактным и бесконтактным уплотнениям.

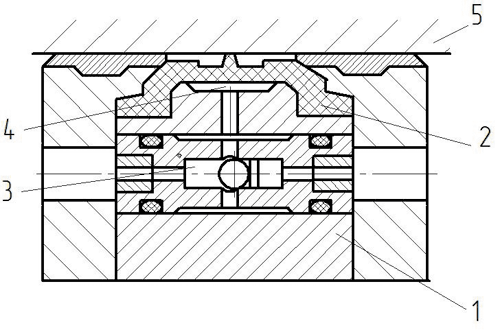

Рис. 1. Конструкция мембранного уплотнения

Конструкция МУ представлена на рис. 1. В общем случае можно выделить следующие структурные элементы МУ: 1 — поршень; 2 —уплотняющий элемент (мембрана); 3 — клапан «ИЛИ»; 4 — подмембранная камера; 5 — поверхности уплотняемого соединения.

МУ работает следующим образом. При отсутствии давления в подмембранной камере 4 мембрана 2 не деформируется и не поджимает контактную поверхность к поверхности гильзы 6. Когда в напорной полости гидроцилиндра возникает давление, оно передается в подмембранную камеру 4. На эластичной мембране 2 возникает перепад давлений, вследствие дросселирования уплотняемой среды в зазоре между поверхностью 5 и уплотнителем 1, что приводит к деформации мембраны и поджатию контактного участка мембраны к поверхности герметизируемого соединения.

Таким образом, МУ за счет изменения величины деформации мембраны может компенсировать динамические нагрузки, связанные с забросами давления при пуске привода или упоре штока в непреодолимое препятствие.

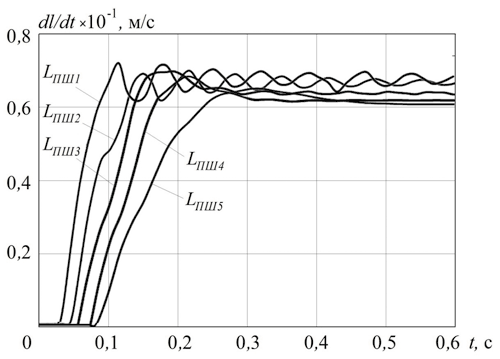

Рис. 2. Переходные процессы нарастания скорости поршня при значениях длины контактного участка мембраны LПШ1… LПШ5 и давлении в рабочей полости рЦ = 14 МПа

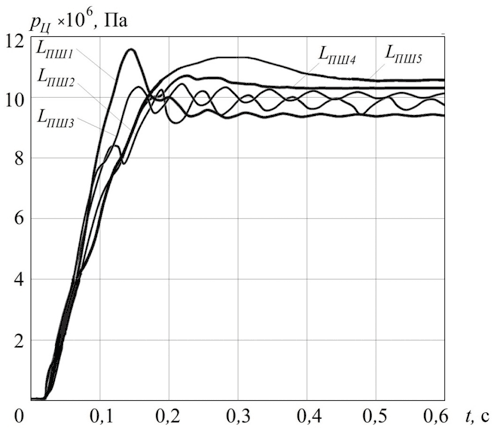

В качестве исследуемого параметра мембраны была выбрана длина контактного участка, поскольку она влияет на силы сухого и вязкого трения в гидроцилиндре и определяет расход перетечек. В качестве показателей качества переходных процессов нарастания расхода и давления рабочей жидкости в напорной полости гидроцилиндра при пуске были выбраны время разгона поршня и перерегулирование давления.

Для получения зависимостей данных показателей от длины контактного участка мембраны были получены графики переходных процессов нарастания расхода и давления рабочей жидкости при различных значениях длин:

L ПШ1 = 10-4м; L ПШ2 = 15·10-3 м; LПШ3 = 20·10-3 м; L ПШ4 = 25·10-3 м; L ПШ5 = 25·10-3 м, представленные на рис. 2 и 3 соответственно.

Анализ графиков переходных процессов позволил выявить закономерности рабочих процессов, протекающих в гидроприводе. Были построены зависимости времени разгона штока гидроцилиндра и величины перерегулирования давления в напорной полости от длины контактного участка мембраны при различных значениях давления и скоростях штока гидроцилиндра.

Рис. 3. Переходные процессы нарастания давления в рабочей полости при значениях длины контактного участка мембраны LПШ1… LПШ5 и скорости поршня dl/dt = 0,08 м/с

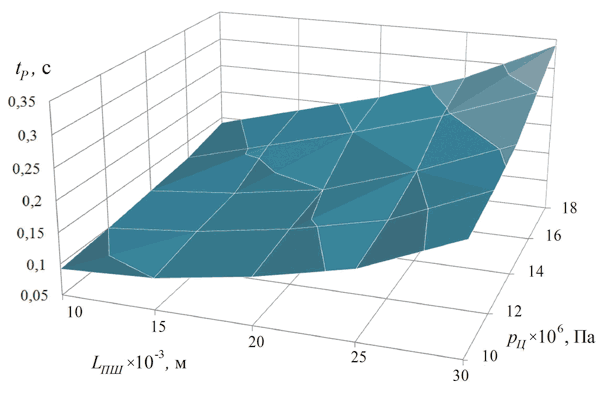

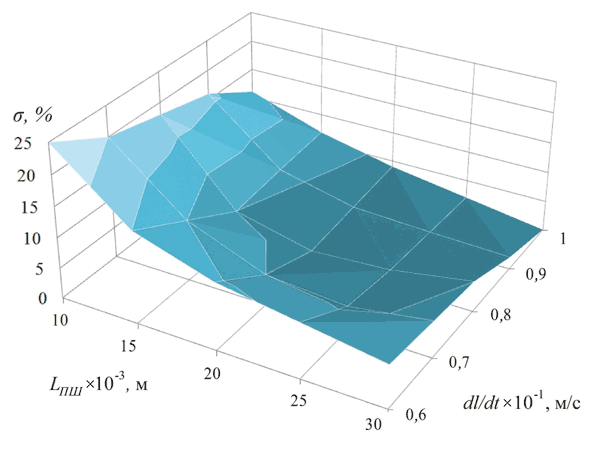

На рис. 4 и 5 в качестве примера представлены зависимости времени разгона поршня от длины контактного участка мембраны и давления в напорной полости при скорости поршня dl/dt = 8·10-2 м/с и величины перерегулирования давления в напорной полости гидроцилиндра от длины контактного участка мембраны и скорости поршня при давлении р Ц = 107 Па.

Проанализировав график (см. рис. 4), следует отметить, что время разгона возрастает с увеличением как длины уплотняемого участка мембраны, так и давления в напорной полости. Причем при меньших значениях скорости поршня разгон происходит быстрее.

Рис. 4. Зависимость времени разгона поршня от длины контактного участка мембраны и давления в напорной полости при скорости штока dl/dt = 8·10-2 м/с

Таким образом, можно дать следующие рекомендации по регулированию времени разгона поршня: время разгона можно снизить путем уменьшения длины контактного участка мембраны; повышение давления в напорной полости гидроцилиндра приводит к увеличению времени разгона; при увеличении скорости перемещения поршня время разгона также увеличивается.

Рис. 5. Зависимость величины перерегулирования давления в напорной полости гидроцилиндра от длины контактного участка мембраны и скорости движения поршня при давлении рЦ = 107 Па

Судя по графикам (см. рис. 5), величина перерегулирования давления в напорной полости гидроцилиндра снижается при увеличении как длины контактного участка мембраны, так и скорости поршня, что обусловливается, скорее всего, увеличением сил сухого и вязкого трения.

Таким образом, можно дать следующие рекомендации по регулированию величины перерегулирования давления: перерегулирование можно снизить путем увеличения длины контактного участка мембраны; увеличение скорости перемещения поршня гидроцилиндра приводит к снижению перерегулирования; увеличение давления за счет большего прижатия мембраны к гильзе позволяет сгладить характеристику и снизить забросы, возникающие при пуске гидропривода.

В результате аппроксимации зависимостей были получены уравнения регрессии, положенные в основу оптимизации размеров МУ для различных условий эксплуатации (давлении и расходе) при разработке системы автоматизированного проектирования поршневых гидроцилиндров.

Использованный источник

Загвоздин Ю.Г. Повышение эффективности использования одноковшового экскаватора ЭО-4121А снижением динамических нагрузок в гидроцилиндрах рабочего оборудования: Дис. ... канд. техн. наук: 05.05.04. Омск, 1989. 328 с.