ГП «Завод “Электротяжмаш”»: опыт автоматизации

Четкая организация процесса внедрения позволяет решить большинство проблем, возникающих при автоматизации крупных предприятий.

На Электротяжмаше активный процесс автоматизации начался с приходом в 2006 году нового директора — Виталия Ивановича

Чередника. Уже через неделю после своего назначения он посетил конструкторское и технологическое подразделения. Сложившуюся там ситуацию он оценил как неудовлетворительную и поставил задачу автоматизировать конструкторские и технологические работы.

Антон Шевченко, заместитель главного инженера по автоматизации предприятия, ГП «Завод “Электротяжмаш”», Харьков

Электротяжмаш: краткая информация

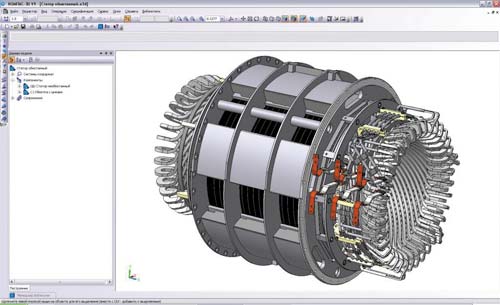

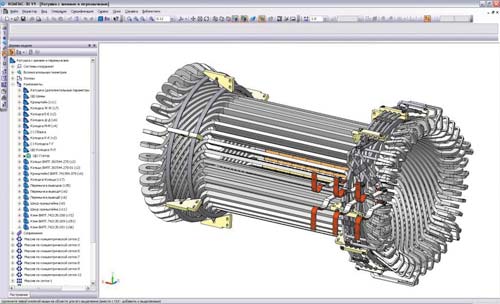

Предприятие «Электротяжмаш» (г.Харьков) занимается изготовлением турбогидрогенераторов для атомных, тепловых и гидроэлектростанций, крупных электрических машин постоянного тока для металлургических комбинатов, электродвигателей для подвижного состава железных дорог. В прошлом году Электротяжмаш был признан основным поставщиком электрооборудования для российских железных дорог. Предприятие было основано в 1946 году. В настоящее время является государственным. Численность работников — 5,5 тыс., из них 770 — конструкторы и технологи. Пилотный проект, выполненный на Электротяжмаше в рамках внедрения системы КОМПАС, — турбогенератор типа ТА62МУ2 — занял 2е место на Конкурсе АСов КОМПьютерного 3Dмоделирования компании АСКОН 2008 года. Параметры изделия:

|

Было проведено комплексное обследование предприятия, в результате которого была составлена схема бизнеспроцессов и потоков информации. В качестве поставщиков программного обеспечения рассматривался ряд компаний. В итоге выбор пал на продукцию компании АСКОН, и вот почему. Основной функционал всех современных PLMсистем примерно одинаков. Для Электротяжмаша главными критериями были наличие представительства в Харькове и высокий уровень профессионализма у специалистов компании, поскольку внедрение PLMсистемы на Электротяжмаше требовало решения ряда нестандартных задач.

Компания АСКОН согласилась на опытную эксплуатацию своего программного обеспечения. Поскольку к системе

КОМПАС многие специалисты на

Электротяжмаше относились скептически, в качестве изделия для пилотного проекта выбрали одно из самых сложных — турбогенератор типа ТА62МУ2. Проект был успешно выполнен примерно за три месяца усилиями команды из шести конструкторов и семи технологов. Проект комплексный: была написана технология, все данные, материалы и структура занесены в систему ЛОЦМАН:PLM. По инициативе участников эта работа была отправлена на регулярно проводимый компанией АСКОН Конкурс АСов КОМПьютерного 3Dмоделирования 2008 года, где заняла 2е место.

Автоматизация производства

Параллельно велась работа по автоматизации производства. Здесь сложилась непростая ситуация. После модернизации машин термической резки оказалось, что нет программы, позволяющей управлять системой ЧПУ. Эта проблема была оперативно решена: в течение трехчетырех дней была взята в опытную эксплуатацию программа, по которой был запущен автоматизированный раскрой металла. Примерно через месяц были закуплены еще две машины термической резки и весь раскрой металла переведен в автоматизированный режим. В результате был установлен минимальный коэффициент использования материала.

Человеческий фактор

Имея план производства, состав изделия, список материалов, можно составить комплексные карты раскроя и добиться неплохих результатов. Раньше это делалось вручную. Теперь эта операция автоматизирована.

С одной стороны, производственники не оченьто этого хотели, идею автоматизации встречали в штыки. С другой стороны, существовал приказ директора, и его следовало выполнять. На какомто промежуточном этапе параллельно существовали две системы: ручная и автоматизированная резка. Но оплата за автоматизированную резку была выше. Затем была остановлена подача металла на те участки, где резка выполнялась вручную.

Далее ввели систему премирования: 10% за сэкономленный металл. Премию получают начальник цеха, технологи, сварщики, программисты — экономия окупается, а работники всех уровней активно ищут новые способы рационализации производства.

Также на предприятии существует программа по контролю выполнения распоряжений. Она позволяет директору просмотреть все невыполненные задания, а по результатам такого мониторинга балансовая комиссия решает вопросы премирования. Исполнительская дисциплина выросла с 20 до 95%.

Документооборот

В настоящее время на предприятии внедрено твердотельное моделирование. Вся документация разрабатывается автоматизированным способом. Все технологические процессы прорабатываются в системе ВЕРТИКАЛЬ. Может показаться невероятным, но все это было сделано буквально за полгода.

Проделана большая работа: поскольку Электротяжмаш производит крупногабаритное нестандартное оборудование, готовых норм и технологий расчета для него изначально не существовало. Теперь все оборудование, используемое на предприятии, введено в единый технологический справочник, где учтены все характеристики, необходимые для расчета режимов резания и разработки технологических процессов. Создан и внедрен единый справочник материалов. Начаты работы по переводу в систему ЛОЦМАН:PLM операционных массивов.

Конечно, есть и определенные сложности. В основном они касаются старых баз данных, которые не систематизированы и не унифицированы. Придется немало поработать, чтобы для перевода в ЛОЦМАН:PLM данные не приходилось вводить заново.

Цифры и планы

В настоящее время Электротяжмаш закупил 30 лицензий на КОМПАС, 41 лицензию

на КОМПАС3D, 18 лицензий на ВЕРТИКАЛЬ и 26 на ЛОЦМАН:PLM. Разумеется, этого недостаточно для удовлетворения всех потребностей завода. По договоренности с компанией АСКОН предприятие берет в опытную эксплуатацию программное обеспечение, которое затем раздается по подразделениям. По мере того как подразделения его осваивают, оно приобретается.

В результате проделанной работы количество автоматизированных рабочих мест на Электротяжмаше возросло с 52 (из которых 15 компьютеров были установлены у технологов и конструкторов) до 600.

За два года в автоматизацию было вложено более 4 млн грн. Запланировано на ближайшие пять лет инвестирование еще 25 млн, в том числе и на внедрение

ERPсистемы.