Построение единой информационной среды на предприятиях энергетического машиностроения

Технология трехмерного проектирования — основной инструмент конструктора

Единая нормативносправочная база

От частичной автоматизации — к созданию единой информационной системы

Этапы управления жизненным циклом изделия

Конструкторская подготовка производства в Teamcenter

Технологическая подготовка производства в Teamcenter

Автоматизация производства — залог успешного развития

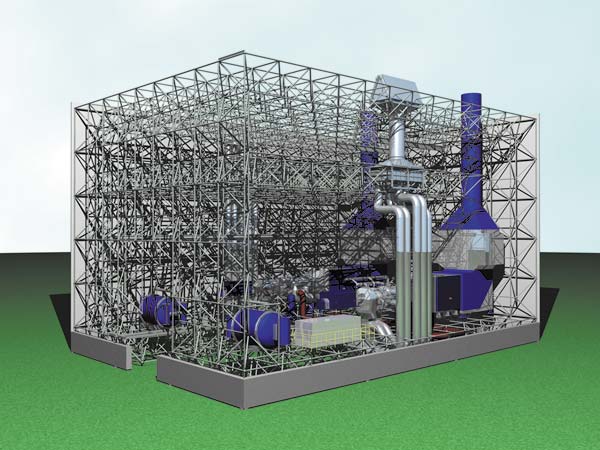

Компания «Энергомаш», объединяющая группу предприятий и инжиниринговых центров, является одной из крупнейших в области энергетического машиностроения России. Спектр ее деятельности широк: «Энергомаш» осуществляет проектирование, строительство и монтаж энергоблоков газотурбинных ТЭЦ, их техническое и профилактическое обслуживание и ремонт; производит электротехническое оборудование, турбогенераторы, гидронасосы, котельное оборудование, оборудование для ТЭЦ и АЭС, металлоконструкции, трубопроводы; изготавливает и поставляет оборудование для нефтегазового комплекса, металлургии, тяжелого машиностроения и транспорта; осуществляет генерацию электрической и тепловой энергии. Предприятия группы «Энергомаш» проводят полный цикл работ — от проектирования и технологической подготовки до выпуска продукции и ввода готовых объектов в промышленную эксплуатацию.

Стратегический выбор

Использовать продукты Siemens PLM Software в группе компаний «Энергомаш» начали в 1998 году. При создании инжиниринговых центров встал вопрос о выборе автоматизированных систем проектирования и управления данными. При выборе систем учитывалась специфика компании: филиалы корпорации проектируют и выпускают различную по конструкции и назначению продукцию; в группе имеются производства различных типов (единичные, мелко и крупносерийные); один проект зачастую ведется силами территориально удаленных друг от друга подразделений.

PLMсистема должна была предоставлять следующие возможности:

- организация единого хранилища знаний об изделии для всей группы предприятий;

- ведение единой библиотеки нормативносправочной информации;

- проектирование и выпуск различной по конструкции и назначению продукции филиалами корпорации;

- коллективная работа и совместный доступ к данным в режиме реального времени специалистами конструкторских, технологических и производственных подразделений;

- обмен конструкторскотехнологической информацией между филиалами и подразделениями филиалов корпорации в режиме реального времени;

- сведение к минимуму затрат на преобразование данных и расширения участия в работе различных сотрудников;

- организация электронного документооборота;

- передача готовой конструкторскотехнологической информации в ERPсистему для дальнейших экономических расчетов и планирования ресурсов;

- обеспечение полной прозрачности процедур принятия решений и рабочих процессов на всех этапах жизненного цикла изделия.

Соответственно CAD/CAM/CAEсистемы должны были иметь возможность синхронизации с PLMсистемой. Кроме того, необходимым требованием было установление ассоциативных связей конструкторской модели с проектируемой оснасткой, что очень актуально для производства с современным оборудованием. Система должна была обеспечивать возможность совместной одновременной работы нескольких исполнителей над сборкой, а также минимизировать издержки проектирования и подготовки производства путем замены трудоемких ручных процессов на автоматизированные.

В результате анализа существующих на рынке предложений в качестве PLMсистемы была выбрана система Teamcenter, а в качестве основного инструмента проектирования — NX.

Задачи

Ключи к успеху

Результаты

|

Технология трехмерного проектирования — основной инструмент конструктора

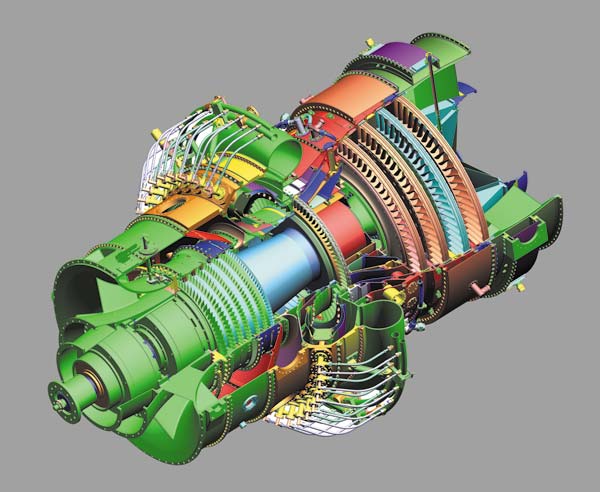

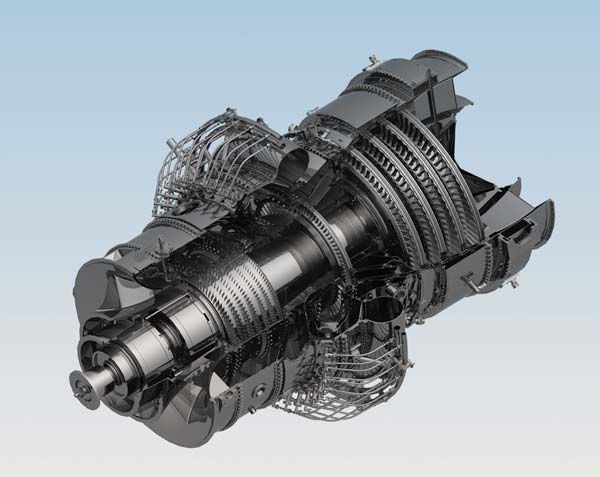

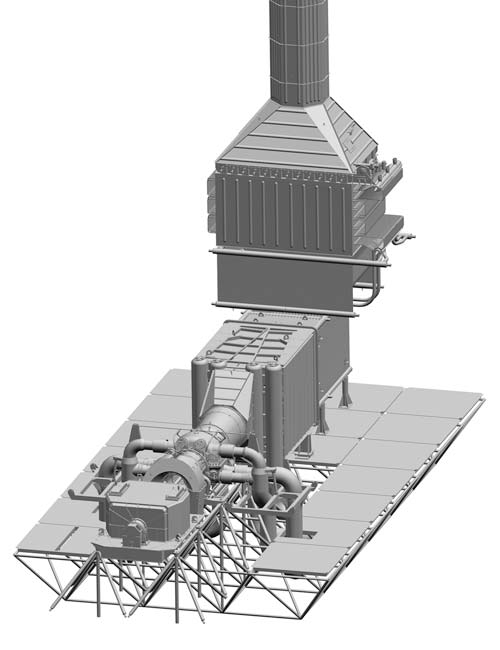

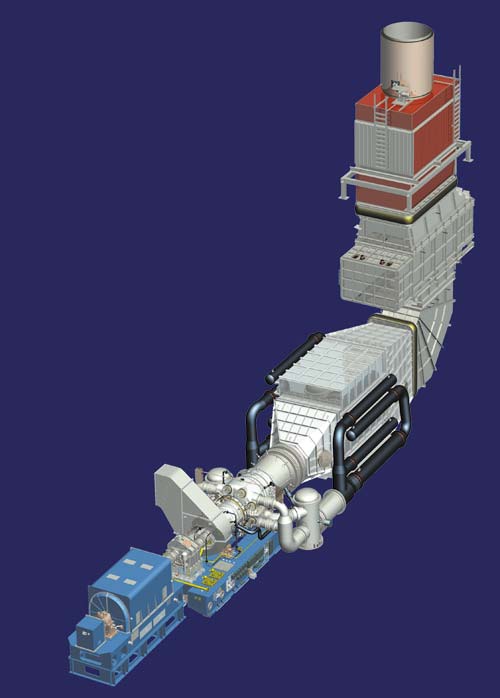

Внедрение систем было начато в СанктПетербургском инжиниринговом центре для разработки теплоэлектростанции малой мощности ГТТЭЦ009. Здесь была создана единая цифровая модель газотурбинной установки, носящая эталонный характер, что позволило обеспечить однозначную реализацию конструкторской идеи на всех этапах разработки изделия.

Использование системы трехмерного проектирования позволило решить ключевую для того периода задачу — в кратчайшие сроки вывести на рынок газотурбинные теплоэлектроцентрали. Существенно повысилось качество разрабатываемых изделий, снизились затраты на производство опытных образцов и их испытания.

В результате выполнения проектов с применением технологий NX был выработан стандарт проектирования сложных изделий. Успешно завершены работы по адаптации системы NX к российским стандартам строительной отрасли в плане проектирования металлоконструкций и выпуска конструкторской документации.

Сегодня на «Энергомаше» разрабатываются методики проектирования типовых узлов электротехнических изделий (магнитопровод, обмотка, бак, кожух и т.п.), в том числе с автоматизацией ряда проектных работ за счет создания справочной базы и прототипов моделей.

Для автоматизации ряда процессов последующей технологической подготовки производства было реализовано считывание геометрических характеристик NXмодели и сохранение их в соответствующем объекте Teamcenter.

Система NX в компании «Энергомаш» используется специалистами как конструкторских, так и технологических подразделений. С помощью NX формируется часть технологических документов, связанная с трехмерной моделью конструкторского изделия (например, карты эскизов заготовки). Особенно успешно применяется приложение NX CAM для разработки управляющих программ механообрабатывающих центров при проведении технологической подготовки изделий со сложной поверхностью. Технология трехмерного проектирования стала основным инструментом конструктора при разработке специальных приспособлений и оснастки.

Единая нормативносправочная база

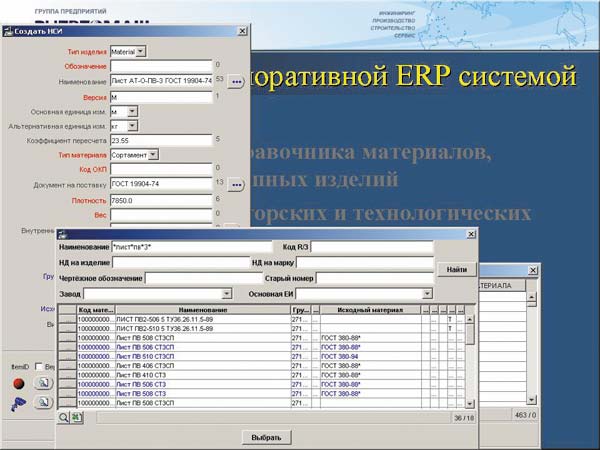

Первым важнейшим этапом внедрения общекорпоративной PLMсистемы стало решение вопроса о библиотеке нормативносправочной информации (материалы, стандартные, покупные комплектующие изделия, технологическая оснастка и т.д.). Было принято решение о первичности справочника в ERPсистеме.

С целью соблюдения уникальности информации и предотвращения дублирования данных в библиотеке разработаны правила наименования объектов, предусмотрены процедуры по устранению дублирующих записей и обязательной публикации средствами Multi Site Collaboration вновь создаваемых объектов справочника. На «Энергомаше» разработан и введен в действие стандарт организации, регламентирующий процедуры ведения справочника, поиска и создания записи, а также организована группа специалистов, отвечающих за ведение нормативносправочной информации, и реализовано рабочее место стандартизатора в среде Teamcenter.

Для организации взаимодействия инициаторов создания объекта нормативносправочной информации и группы ведения справочников в среде Teamcenter создана система заявок (регистрация, поиск, продвижение, связь с дополнительной информацией в виде 3Dмодели и технического описания).

Для работы со справочной информацией в системе Teamcenter широко используется приложение inClass.

От частичной автоматизации — к созданию единой информационной системы

На момент решения о создании единого информационного пространства на предприятиях и в инжиниринговых центрах компании использовалось немало разнообразных программных средств — как собственных разработок, так и свободно распространяемых на рынке. При этом хранение данных было организовано поразному — чаще всего так, как исторически сложилось на конкретном производстве.

Для внедрения общекорпоративных автоматизированных систем были частично реорганизованы и максимально приведены к единообразию сложившиеся в различных филиалах и подразделениях компании системы подготовки производства.

Группа «Энергомаш» объединяет:

«Уралэлектротяжмаш» (г.Екатеринбург) — преобразовательная техника, трансформаторы, реакторы, высоковольтное оборудование, электрические машины; «Уралгидромаш», (г.Сысерть Свердловской обл.) — гидравлические турбины и насосы; «Атоммаш» (г.Волгодонск) — газотурбинное оборудование, теплообменное оборудование для ТЭЦ и АЭС, оборудование для нефтяной, газовой и химической промышленности; «Энергомаш» (г.Белгород)» (г.Белгород) — трубопроводное производство, котельное оборудование, стальные конструкции, ЛЭП, ограждения, мосты; ПК «Сибэнергомаш» (г.Барнаул) — тягодутьевые машины, технологические котлы; Чеховский завод энергетического машиностроения (г.Чехов Московской обл.) — трубопроводы высокого и низкого давления, нефтегазовая арматура. |

Была разработана единая информационная модель данных в части создания новых типов объектов, их атрибутов и связей между ними, которая удовлетворяет условиям проектирования всей номенклатуры выпускаемых изделий корпорации. Такая модель имеет большие преимущества при сквозном проектировании, когда разработку изделия начинает одно отделение инженерного центра, а конструкторскую доработку и технологическую проработку заканчивает другое. Всё это было закреплено в соответствующих стандартах компании.

С целью сохранения накопленной ранее базы знаний об изделиях применялись программные модули переноса данных в формируемое единое информационное пространство.

Этапы управления жизненным циклом изделия

Внедрение общекорпоративных систем управления данными (Teamcenter), проектных работ (NX) и управления производственными процессами (SAP ERP) позволило компании «Энергомаш» вести в едином информационном пространстве следующие этапы жизненного цикла изделия:

- ведение портфеля заявок клиента;

- открытие заводского заказа по заявке, перерастающей впоследствии в договор. Извещение об открытии заводского заказа является основанием для начала конструкторскотехнологической подготовки производства;

- формирование предварительного состава изделия конструкторскотехнологическими службами с передачей в ERPсистему для составления финансового плана подготовки производства и начала закупочной деятельности по долгосрочным позициям;

- формирование бумажного комплекта КД на основе электронной структуры и трехмерных моделей изделия;

- технологическая подготовка производства, которая начинается параллельно с проектными работами и завершается после получения изделием статуса выпуска;

- передача технологических маршрутов изготовления в службу трудового нормирования и одновременная первая загрузка конструкторскотехнологических данных в ERPсистему, что позволяет начать планирование закупочной деятельности;

- повторная загрузка данных после завершения нормирования технологических процессов, после чего в ERPсистеме запускается производственное планирование;

- передача в ERPсистему возникающих конструкторских изменений в режиме реального времени;

- учет изготовленных экземпляров изделия с формированием паспорта изделия на основе конструкторских данных, сохранение заводского номера изделия.

Конструкторская подготовка производства в Teamcenter

Вся разработанная конструктором документация проходит автоматический контроль на соответствие стандартам корпорации и полноту данных, необходимых производственным службам. Для этого разработан комплекс модулей проверок объектов, их атрибутов и вложений с возможностью настройки шаблона значения и обязательности того или иного параметра в рамках отдельного сайта Teamcenter.

Что касается автоматизированного формирования конструкторских документов, то здесь основным условием было соответствие документации требованиям ЕСКД. Основные конструкторские документы, такие как чертежи деталей, сборочные, монтажные и прочие чертежи, выполняются в системе NX. Для этих видов документации были разработаны шаблоны форматов и настроено автоматическое заполнение основной надписи. На базе Teamcenter автоматизирован выпуск спецификаций различных видов (стандартного вида, для изделий с применением электромонтажа, для упаковки), ведомости спецификаций, ведомости покупных изделий и других документов.

Согласование электронной конструкторской документации с технологическими службами и специалистами нормоконтроля осуществляется в TeamcenterVizualization с использованием режима «красного карандаша».

Для сокращения времени утверждения бумажного документа и с целью синхронизации движения бумажного и электронного вариантов новых КД разработана и реализована процедура комплектного согласования с последующим автоматическим присвоением статуса выпуска объектам комплекта.

Одним из этапов автоматизации документооборота в компании «Энергомаш» стал отказ от хранения бумажных оригиналов. Выпущенная бумажная документация подвергается сканированию и сохранению в базе архивных документов системы Teamcenter. Присвоение статуса выпуска объектам рабочего проектирования сопровождается автоматическим созданием карточек и структур архивных документов.

Технологическая подготовка производства в Teamcenter

Для технологической подготовки производства используется система Teamcenter Manufacturing. С целью ее максимальной адаптации к работе технологических подразделений компании была разработана модель технологических данных с учетом требований ЕСТД. Это позволяет разрабатывать единичные и типовые технологические процессы, а также обеспечивает параллельную работу над изделием всех участников технологической подготовки производства. На базе электронной структуры технологических процессов автоматизирован выпуск бумажной технологической документации.

Для построения замкнутого цикла процесса технологической подготовки производства в системе Teamcenter организована схема взаимодействия технолога и конструктора, начиная от выдачи ТЗ на проектирование оснастки и заканчивая завершением разработки изделия.

Для ускорения процесса назначения норм была разработана система таблиц нормирования и интерфейс пользователя, позволяющий в автоматическом режиме получать данные из этих таблиц на основании характеристик изделия и технологических операций.

При утверждении электронного конструкторского изменения производится автоматическое проведение изменения в составе изделия, включая обновление данных в технологических процессах и объектах трудового нормирования.

С накоплением базы данных Teamcenter и внедрением производственных модулей ERPсистемы возникла потребность в передаче данных из Teamcenter в ERPсистему. Поскольку передаваемая информация носит различный характер (описание и характеристики изделия, спецификация изделия, состав заказа клиента, технологические процессы для изделия), было разработано несколько модулей передачи данных. Для обработки больших объемов данных был разработан модуль пакетной передачи. Вся информация сеанса передачи протоколируется и сохраняется в журнале.

В результате передачи конструкторскотехнологических данных в ERPсистеме для изделия автоматически создается основная запись материала со всеми необходимыми ракурсами, технологическая спецификация, единичная технологическая карта и вариант изготовления изделия. Измененная информация повторно выгружается в ERPсистему.

Автоматизация производства — залог успешного развития

В результате внедрения систем Teamcenter и NX различные подразделения инженерного центра стали работать более слаженно, несмотря на территориальную удаленность. Значительно сократилось время, необходимое технологам для анализа цифровой модели изделия и оценки возможности ее производства на имеющемся оборудовании. На основе продуктов NX и Teamcenter в компании «Энергомаш» создается общая информационная среда, позволяющая управлять жизненным циклом производимой продукции.