Формирование инновационного металлообрабатывающего производства всецело зависит от эффективности проведения технологической подготовки

В течение нескольких лет на ФГУП «Вольский механический завод» идет техническое перевооружение механообрабатывающего производства под выпуск нового оборонного изделия. В начальный период перевооружения по ряду причин приобреталось малоэффективное универсальное оборудование: в механических цехах в основном работали станочники предпенсионного возраста; малочисленное бюро отдела главного технолога (ОГТ) по разработке управляющих программ выполняло разработку УП вручную (в машинных кодах) с выводом информации на перфоленты, что было длительным процессом с большой вероятностью возникновения ошибок. В результате ОГТ совместно с технологами и наладчиками цехов не мог обеспечить быстрое и качественное внедрение современного прогрессивного оборудования. Начальный период технического перевооружения показал малую эффективность применения нового универсального оборудования устаревших моделей.

Необходимо было найти выход из сложившего положения, тем более что вышестоящая организация указала на неприемлемость приобретения морально устаревших моделей станочного оборудования. Но перевод всех функциональных подразделений ОГТ (технологическое бюро ОГТ, технологические бюро цехов, бюро оснащения, бюро ЧПУ, бюро расцеховок), а также наладчиков и операторов цехов на новые компьютеризованные формы труда — непростая задача для штата, состоящего из лиц предпенсионного и среднего возраста, не обладающих элементарной компьютерной грамотностью, со стереотипными и устаревшими представлениями о технологии обработки на «тихоходном» оборудовании.

Бюро САПР

Возникла проблема перевода всех функциональных подразделений ОГТ на эффективное обеспечение работы компьютеризованных станков для определенного вида работ и обрабатывающих центров с ЧПУ. Изучив новую литературу по организации управления на промышленных предприятиях, учебники по производственному менеджменту, мы пришли к выводу, что не следует распределять специалистов по обеспечению работы станков с ЧПУ по различным функциональным группам и бюро с подчинением разным руководителям групп и бюро даже в ОГТ. Было решено создать одно комплексное бюро САПР, которое будет заниматься обеспечением технологической подготовки работы станков и обрабатывающих центров с ЧПУ.

Обязанностями созданного бюро САПР ОГТ стали подбор и составление технических заданий на приобретение оборудования, проектирование технологических процессов, управляющих программ, оснащение технологических процессов режущими инструментами, определение потребности и подбор приспособлений для закрепления деталей, наладка систем ЧПУ и внедрение обработки непосредственно в цехе.

В состав бюро САПР ОГТ вошли специалисты:

- инженерытехнологи по механической обработке;

- инженерыпрограммисты по механической обработке;

- инженерыпрограммисты по обслуживанию и внедрению программных продуктов в ОГТ;

- инженерыналадчики систем ЧПУ оборудования.

Для работы в бюро САПР были приглашены 17 выпускников Балаковского института техники, технологии и управления

(БИТТУ), входящего в состав Саратовского технического университета. Главный технолог, лично пригласивший на работу выпускников, поставил перед ними следующую задачу: «Недостаток опыта компенсировать глубоким изучением систем ЧПУ нового оборудования, изучением компьютерных технологий по технологической подготовке производства и грамотным использованием программных систем для технологической подготовки».

Руководители предприятия выполнили свое обещание обеспечить каждого выпускника БИТТУ, пришедшего в бюро, компьютеризованным рабочим местом.

Рабочие места в ОГТ были оснащены программными продуктами фирмы «Топ Системы»:

- TFLEX3D;

- TFLEXТехнология;

- TFLEXЧПУ;

- TFLEXШтампы;

- TFLEXПрессформы;

- TFLEXDOCs.

При поставке нового оборудования было получено программное обеспечение Delcam FeatureСam.

Вчерашние студенты из БСАПР вначале были убеждены, что те программные продукты, которыми они пользовались в университете, проще в использовании и не уступают по возможностям решениям TFLEX. Но, изучив систему TFLEX с ее высоким уровнем параметризации, универсальности и конвертируемости в зарубежные системы, они уже не желают пользоваться ранее изученными программами.

По проекту технического перевооружения было поставлено новое современное оборудование: обрабатывающие центры производства компаний HAAS, TOPPER, HITACHISEIKI. Оборудование оснащено новыми измерительными системами Renishaw. На обрабатывающих центрах внедряется скоростная обработка твердосплавными инструментами с многослойными покрытиями таких фирм, как Sandvik (Швейцария), Dormer (Италия), SGS (США), Mitsubishi (Япония). Приобретен московский координатнорасточной станок с ЧПУ 2Л450Ф4, электроэрозионный проволочновырезной станок с ЧПУ RA90Mitsubishi, обеспечивающий обработку деталей со сложными контурами из материалов высокой твердости с высокой точностью и качеством поверхности.

TM-750

Используется технологический модуль ТМ750 — измерительная машина КИМ750 со скоростным шпинделем для прецизионной доводки точных поверхностей, изготовленная Саратовским научнопроизводственным предприятием «ЛАПИК» совместно с зарубежными партнерами. Шестикоординатный ТМ750 передан в пользование бюро САПР, и на нем работают наши молодые инженерыналадчики. Проведенное совместно с предприятием «ЛАПИК» внедрение нового программного обеспечения и метода измерения мелкомодульных зубчатых колес модулем от 0,4 мм обеспечило получение уникальных результатов по точности измерений — 0,2 мкм на длине 750 мм.

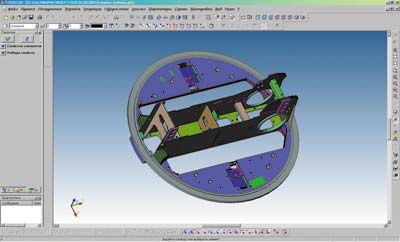

3D-модель детали, которую предполагается обрабатывать на VTL-2500АTС+С

По предложению бюро САПР старые станки с ЧПУ выпуска 80х годов моделей СВМ и ВМ, которые находятся в работоспособном состоянии, подверглись модернизации. Станки переведены на ввод информации через DNSтерминалы с увеличением объема оперативной памяти. Весь банк данных рабочих программ для старых станков с ЧПУ из перфолент переведен в электронный вид в системе TFLEX, что позволяет эти же программы обработки использовать как на старом, так и новом оборудовании с оптимизацией параметров обработки.

Обеспечивая работу имеющегося оборудования, бюро САПР готовится к получению крупногабаритного вертикальнотокарнофрезерного обрабатывающего центра с ЧПУ VTL2500АTС+С с диаметром планшайбы 2500 мм; установки гидроабразивной резки с ЧПУ Waterjet DX3200/60/J/S/Mi/R повышенной точности с размерами стола 2000Ѕ3200 мм; универсальной лазерной установки LRS150AU со столом ЧПУ 550Ѕ350 мм для резки, сварки, наплавки и гравировки.

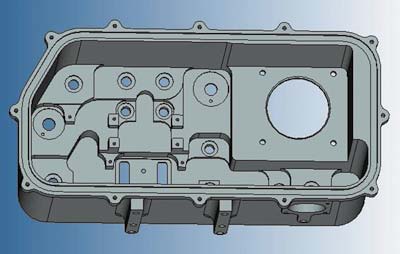

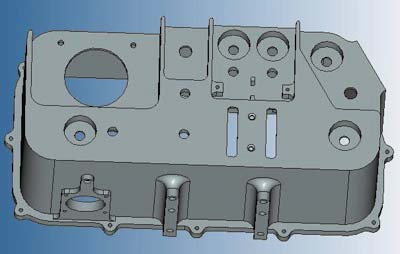

Корпусная деталь с повышенными требованиями к герметичности

Все новые обрабатывающие центры запускаются в производство после оснащения инструментами и короткого обучения представителями от поставщика с полным использованием прогрессивных возможностей. Если и случались отдельные сбои при внедрении, то они в основном были связаны с неопытностью цеховых операторов и наладчиков. Практическое обучение операторов и наладчиков особенностям работы на обрабатывающих центрах также производится лучшими специалистами БСАПР.

В настоящее время в промышленности возникла проблема подготовки кадров, владеющих системными знаниями по сквозному применению САЕ/САD/CAM/PDMтехнологий в подготовке производства. Эти специалисты должны работать в едином информационном пространстве предприятия, создавать 3Dмодели деталей и сборок, разрабатывать технологические маршруты, рабочие управляющие программы обработки, выпускать требуемую техническую документацию.

Создав комплексное бюро САПР из выпускников вуза (смелое организационное решение, поддержанное руководителями предприятия), мы практически за три года вырастили специалистов, владеющих всем комплексом программных систем САE/CAD/CAM вплоть до проведения самостоятельной наладки современного оборудования.

С начала образования бюро, как и планировалось, проводилось ежегодное обучение его работников: приглашались разработчики систем TFLEX и российские представители Delcam, инженерыналадчики обучались поставщиками оборудования работе на новых станках. Повышение производительности (в 510 раз) на новом оборудовании при использовании новых скоростных инструментов, безусловно, достигается на уровне машинного времени.

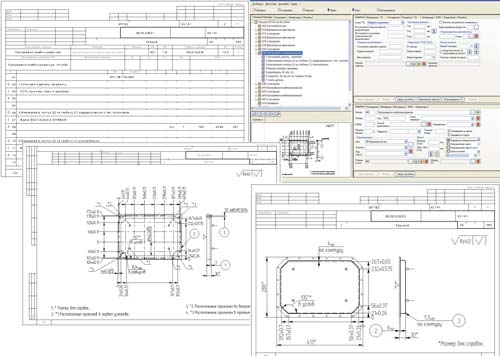

Пример технологического процесса

Молодые люди, не обремененные прошлым опытом, полностью обеспечивают технологическую подготовку и внедрение на новых обрабатывающих центрах, обработку особо сложных и ответственных деталей. К примеру, существовала проблема изготовления ответственной корпусной детали с повышенными требованиями к герметичности из литой заготовки, решить которую удалось, только переведя изготовление этой детали из горячепрессованной полосовой заготовки.

Ожидали при этом значительного повышения трудоемкости. Специалисты БСАПР начали с построения в TTFLEX 3Dмодели и выявили несоответствия в конструкторской документации, устранение которых было согласовано с КБП. Разработали техпроцесс в системе TFLEX Технология, написали управляющие программы в TFLEX ЧПУ и Delcam FeatureСam (с TFLEX 3Dмодели), объем программ в обеих системах составил около 40 тыс. команд. Для обработки применили удлиненные концевые фрезы Dormer производства Италии. В итоге на изготовление детали из сортового «куска» понадобилось на восемь часов меньше, чем из пустотелой отливки, при этом стоимость заготовки из куска вдвое дешевле отливки. В системе TFLEXCAD 2D и 3D за несколько лет работы БСАПР разработано и переведено в электронный вид 5440 наименований чертежей, в том числе к 1224 построены 3Dмодели. В системе TFLEX Технология спроектировано 311 технологических процессов на ответственные детали. Разработано 894 рабочих управляющих программ механической обработки к станкам ЧПУ с применением TFLEX.

Программный комплекс TFLEX оказался универсальным средством, которое используется во всех случаях решения технических и производственных проблем, помимо его прямого назначения. Например, при внедрении нового изделия сотрудники БСАПР строили 3Dмодели механизмов во взаимодействии между собой, чтобы доказать представителю заказчика правильность масс деталей, определенных в TFLEX по 3Dмоделям, после чего производилась корректировка конструкторской документации.

Внедряя новое оборудование и проводя технологическую подготовку на базе TFLEX, нам удается совершенствовать процессы обработки, создавая в среде TFLEX свои элементы программных комплексов. Три человека, в том числе и автор статьи, обучаются в аспирантуре при Самарском государственном техническом университете. Тема диссертационной работы автора статьи: «Повышение эффективности обработки корпусных деталей на станках и обрабатывающих центрах с ЧПУ». Некоторые из задач нам уже удалось решить на практике:

- полное использование всех возможностей современных обрабатывающих центров по производительности и техническим возможностям;

- повышение точности изготовления деталей за счет снижения погрешности практически от всех составляющих технической системы, влияющих на обработку. Одно из определяющих условий уменьшения погрешностей — измерение заготовки и готовой детали на станке, включаемых в рабочую управляющую программу, при этом базирование (определение нулевых точек и осей) производится от параметров заготовки, а не от элементов приспособления;

- упрощение приспособлений для установки заготовок на станках (за счет исключения влияния погрешности баз приспособления на точность обработки) и обеспечение применения универсальных приспособлений (например, вакуумных столов, которые по нашему предложению поставляются с новым оборудованием);

- достижение такой же, как и при серийном производстве, производительности обработки единичных сложных корпусных деталей практически без применения сложных специальных приспособлений;

- разработка программного комплекса на основании элементарных конструкторскотехнологических элементов для повышения автоматизации проектирования и исключения ошибок в технологических процессах и управляющих программах.

Разработка программного комплекса диссертационной работы пока ведется в среде TFLEX. Молодые специалисты БСАПР Вольского механического завода ждут от компании «Топ Системы» новых версий программных продуктов, а от нашего предприятия — своевременного приобретения новых программных продуктов, гарантирующих высокое качество технологической подготовки и эффективности внедрения нового современного оборудования.