ADEM-VX. Методы оптимизации конструкторско-технологической подготовки производства

За более чем 20летний период работы в области конструкторской и технологической подготовки производства специалистам Группы компаний ADEM приходилось сталкиваться с множеством разнообразных задач, в которых был задействован весь функционал отечественной интегрированной системы ADEMVX. Начиная с автоматизации черчения и моделирования возможности системы охватывали все более широкий спектр технологических и производственных этапов, превращая ее в универсальный инструмент для сквозного проектирования.

За эти годы было замечено, что наиболее эффективное применение системы происходило на предприятиях, где стремились либо полностью адаптировать ADEM под производственные традиции, либо перестроить сами принципы проектирования и производства (если такое возможно) под заявленные функции. То есть оптимизация процессов происходила за счет не только непосредственного внедрения CAD/CAMсистемы, но и полноценного использования ее функций.

Если иллюстрировать вышесказанное примерами, то в части CAD можно отметить следующее: постоянно растущая квалификация пользователя в создании объемных моделей позволяет оптимизировать методы построений и тем самым, например, минимизировать количество объектов дерева. Ведь известно, что в ADEM, как и во многих других CADсистемах, создание геометрической модели может вестись несколькими способами. А простота внесения изменений в модель зависит от сформированного дерева построений. Ведь всем понятно, что работать с тремя объектами легче, чем с десятью.

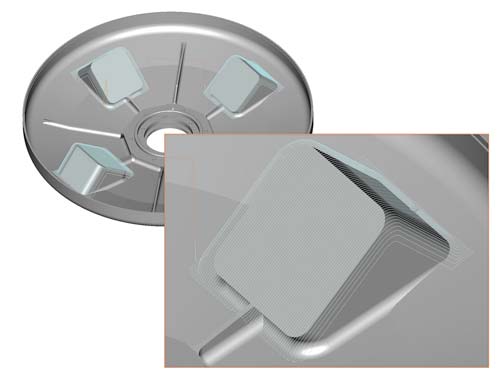

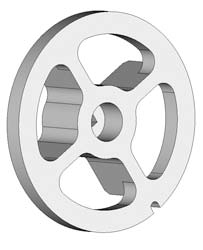

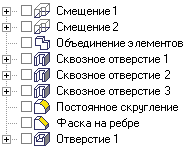

Возьмем одну из самых простейших моделей, представленных в стандартной поставке ADEM, — керамический изолятор (рис. 1).

Рис. 1. Модель изолятора

а

а б

б в

в

г

г д

д

Рис. 2. Первый способ построения изолятора

Очевидно, что этот элемент можно построить несколькими способами. Рассмотрим два из них.

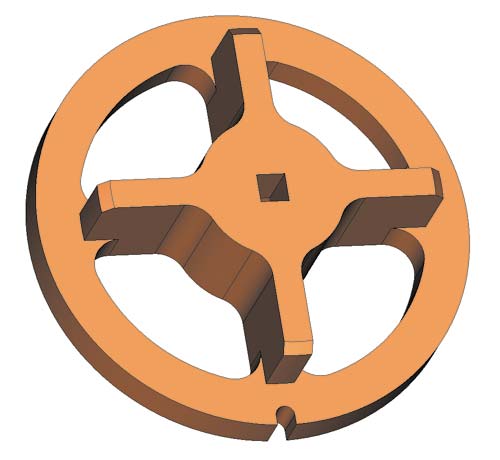

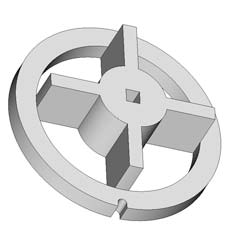

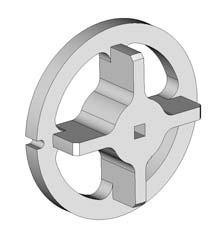

Первый способ состоит из следующих действий:

1. Создание двух цилиндров методом Смещение (рис. 2a).

2. Объединение элементов в одно тело.

3. Создание сквозных отверстий («окна», паз, квадратное отверстие в центре) — рис. 2б).

4. Создание скруглений на внутренних ребрах — рис. 2в.

5. Создание фасок — рис. 2г.

6. Создание глухого отверстия с обратной стороны модели — рис. 2д.

Дерево объемных построений в данном случае насчитывает девять элементов (рис. 3).

Рис. 3. Дерево объемных построений (девять элементов)

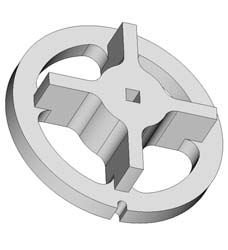

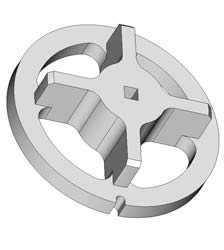

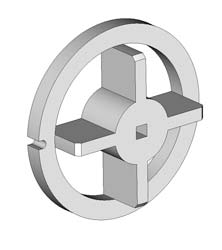

Второй способ состоит всего из трех действий:

1. Создание тела вращения — рис. 4a.

2. Создание комплексного сквозного отверстия — рис. 4б.

3. Построение скруглений на внутренних ребрах — рис. 4в.

а

а б

б в

в

Рис. 4. Второй способ построения изолятора

При этом дерево объемных построений в три раза меньше по количеству входящих элементов (рис. 5).

Рис. 5. Дерево объемных построений (3 элемента)

Даже на таком простом примере видно, насколько можно сократить действия по созданию объемной модели, тем самым облегчив себе работу по внесению изменений в геометрию.

Еще более разнообразны случаи по оптимизации технологических работ по причине множества решений одной и той же задачи.

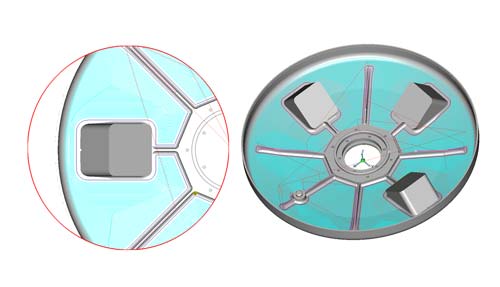

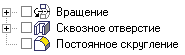

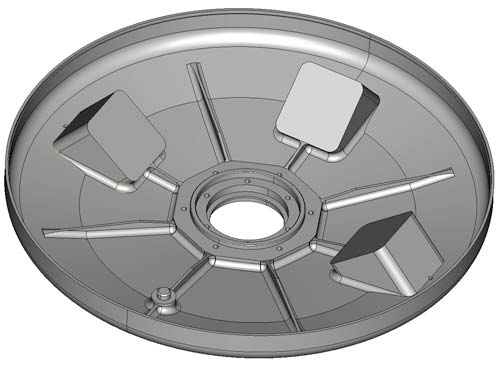

В следующем примере (это недавняя работа предприятия ОАО НПЦ «Полюс», г.Томск) наглядно продемонстрировано, как при умелом пользовании функциями модуля ADEM CAM можно оптимизировать маршрут обработки детали на 3координатном фрезерном станке с ЧПУ.

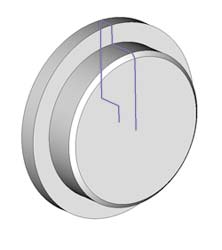

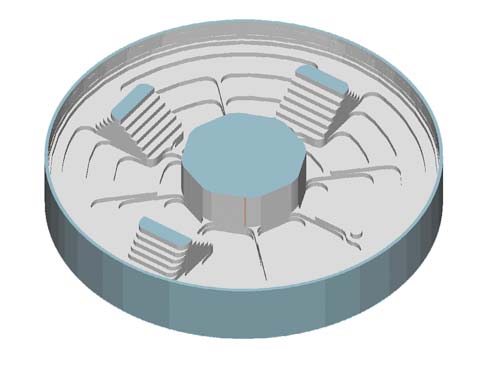

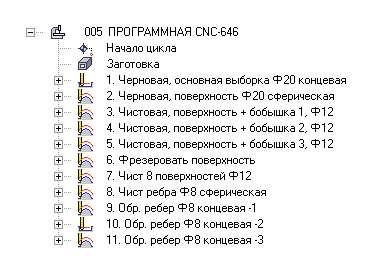

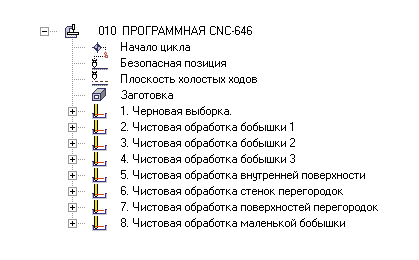

Исходными данными для оптимизации, выполненной специалистами ГК ADEM, послужили объемная модель изготавливаемой детали с техоснасткой и ориентировочный маршрут обработки, заданный в операции 005. Основным недостатком маршрута обработки, заложенного в операции 005, был слишком большой размер управляющей программы (УП), получаемой при расчете траектории движения инструмента. Для станка CNC646 с системой ЧПУ «Абсолют» длина УП составила 58 187 кадров (можно попробовать рассчитать УП для других станков — результат будет отличаться несущественно). Для этого станка такой размер УП был критичным: УП не помещалась в стойке ЧПУ. Таким образом, для того чтобы обработать данную деталь на станке CNC646, пришлось бы разбивать маршрут обработки на части и выполнять обработку поочередно по нескольким УП (рис. 6).

Рис. 6. Модель для обработки

После оптимизации маршрута обработки длина УП составила 27 988 кадров, что более чем в два раза меньше исходного варианта. Кроме того, за счет изменения стратегии обработки почти на треть удалось сократить время обработки.

Все меры по оптимизации маршрута обработки можно условно разделить на две основных части: сокращение самого маршрута за счет более рационального определения мест обработки и оптимизация траектории движения инструмента путем использования оптимальных типов обработки.

Сокращения маршрута обработки можно достичь заменой большого количества отдельных переходов обработки, схожих по типу обработки и требуемому результату, одним переходом, сочетающим в себе обработку сразу нескольких мест. В нашем случае мы создали переход черновой обработки, на котором помимо «разгрузки» внутренней полости детали также сразу выполняется черновая обработка. Это позволило не только сократить последующую чистовую и финишную обработку, но и за счет того, что применяется инструмент большего диаметра, существенно сократить время выборки большого объема материала. Кроме того, использование такого типа обработки, как Спираль II, дает возможность уменьшить длину траектории обработки путем исключения участков подхода/отхода к обрабатываемому контуру. А способ определения места обработки не только контурами, но и поверхностями позволил максимально приблизить геометрию заготовки после этого перехода к готовой детали (рис. 7).

Рис. 7. Результат оптимизированной черновой обработки

Далее идет обработка трех островов. В оригинальном варианте они обрабатываются переходом Фрезеровать 3х плюс после этого дополнительно обрабатывается область между бобышками и максимальным внутренним диаметром. В нашем варианте мы использовали переход Фрезеровать 2,5х и при этом указали ограничивающий контур и поверхности. Таким образом, мы запрограммировали фактически 3хобработку, используя 2,5координатный переход. Кроме того, контуры и грани, которые мы указали, заданы с учетом поверхностей, в оригинальном маршруте обрабатывающихся отдельно. Использованный нами тип обработки аналогичен примененному в оригинальном переходе, однако поперечные (относительно бобышек) проходы заменены продольными, что позволило сократить перемещения инструмента одновременно по трем координатам, а значит, и управляющую программу.

Рис. 8. Оптимизированная 2,5-координатная траектория

Следующий переход в операции 010 — это чистовая обработка всей внутренней поверхности детали. Здесь мы, по аналогии с предыдущими переходами, применили 2,5координатное фрезерование с учетом поверхностей, что дало нам возможность ко всему прочему использовать тип обработки Спираль II, позволяющий обработать произвольные области от периферии к центру (рис. 8). Следует отметить, что чистота поверхности, задаваемая в оригинальном маршруте параметром Гребешок, в нашем случае определяется параметром Глубина резания, что позволило обеспечить наиболее равномерное снятие остаточного припуска на каждом проходе вдоль контура. Также нужно уделить внимание ограничивающим контурам, используемым в этом переходе. В качестве наружного контура мы применили 3Dребро модели. Для внутреннего контура, описывающего перемычки на внутренней поверхности детали, мы использовали 2Dконтур. Его мы построили в модуле ADEM CAD следующим образом: получили проекции с нужных нам ребер на рабочую плоскость, что существенно сократило трудоемкость при дальнейшем задании контуров в модуле ADEM САМ. Кроме того, этот же контур мы применяли и при чистовой обработке перемычек, заданной следующим переходом.

Рис. 9. Чистовая обработка поверхности

Поскольку мы предварительно уже провели черновую выборку металла и чистовую обработку внутренней полости детали с остаточным припуском на внутренний контур, то для получения чистового профиля перегородок внутренней полости нам будет достаточно выполнить лишь один проход вдоль внутреннего контура. При этом будет сниматься слой материала, равный остаточному припуску на предыдущих переходах (рис. 9).

Последние два перехода в маршруте обработки, определенном в операции 010, по сути идентичны последним трем переходам операции 005. Различие заключается лишь в способе определения места обработки. Так, для обработки верхних граней перемычек, в отличие от оригинального маршрута, где использовались дополнительно построенные для этого контура, мы определили геометрию места обработки, используя 3Dребра объемной модели, что опять же позволило сократить время на дополнительные построения в CAD’е и задание обработки в САМ’е.

Рис. 10. Первоначальный маршрут обработки

Рис. 11. Оптимизированный маршрут обработки

Таким образом, по результатам проведенной оптимизации нельзя однозначно сказать, что маршрут обработки получился более правильным. Скорее, можно утверждать, что обработка стала более рациональной, а работа технолога — соответственно более плодотворной.

Еще раз факты:

- операция 005 — первоначальный маршрут обработки (рис. 10);

- операция 010 — оптимизированный маршрут (рис. 11). Удалось свести к минимуму количество дополнительных построений, сократить УП более чем в два раза, а время обработки — почти на треть;

- операция 005 — длина УП — 58 187 кадров. Время обработки — 2 ч 50 мин 46 с;

- операция 010 — длина УП — 27 988 кадров. Время обработки — 2 ч 07 мин 56 с

Два этих кратких примера являются простейшей иллюстрацией современной тенденции рационального применения САПР для повышения эффективности конструкторскотехнологической подготовки производства.