Применение технологии OMV и адаптивной механообработки при производстве изделий из композитных материалов

Адаптивная механическая обработка

Введение

Благодаря высокой удельной прочности и хорошим эксплуатационным свойствам композитные материалы (далее по тексту просто композиты) находят все большее применение в изделиях самого разного назначения. Если раньше стекло и углепластики использовались лишь в авиационнокосмической технике, то сегодня композиты широко применяются при строительстве катеров и яхт, спортивных автомобилей и мотоциклов. В настоящее время из композитов также делают самые разнообразные изделия индивидуального назначения, начиная от спортивной защитной экипировки и заканчивая корпусами наручных часов.

В этой статье мы не будем подробно останавливаться на преимуществах изделий из композитных материалов, а рассмотрим особенности их производства. Мы постараемся показать, как современные технологии высокоточной механообработки на пятиосевых станках с ЧПУ, используемые в тандеме с программноаппаратными решениями для контроля точности изготовления, могут помочь производителям повысить качество изделий из композитов, а также увеличить производительность труда и рентабельность производства.

К сожалению, до сих пор множество изделий из композитов всё еще изготавливается с низкой точностью по морально устаревшим ручным технологиям, требующим большого объема ручной доводки во время сборки изделия. Ручная доводка отнимает много времени и производственных ресурсов, а также чревата ошибками, приводящими к снижению качества продукции. Тем не менее сегодня уже существуют прогрессивные CAD/CAM/CAIтехнологии, позволяющие изготавливать изделия сложной формы из композитных материалов с точностью, вполне соизмеримой с требованиями к металлическими изделиям.

Исторический экскурс

Несмотря на то что устаревшие ручные методы производства изделий из композитных материалов менее точны и эффективны по сравнению с современными автоматизированными технологиями, многие производители не спешат переходить на прогрессивные CAD/CAMтехнологии по двум причинам. Вопервых, при мелкосерийном производстве изготовление специальной технологической оснастки экономически невыгодно. Например, производители яхт обычно стремятся к унификации корпусов, но заказчики дорогих судов, как правило, предпочитают проекты по индивидуальному заказу. Изделия для спортивных автомобилей и мотоциклов также производятся мелкими сериями. Вовторых, многие заказчики знакомы с устаревшими технологиями производства и заранее готовы смириться со всеми недостатками, связанными с ручной доводкой изделия. К тому же зачастую потребители продукции просто не знают о существовании современных CAD/CAMтехнологий, способных обеспечить принципиально иной уровень точности и качества изделий из композитов.

В авиационнокосмической технике требования к точности и качеству изготовления продукции из композитов выходят на первый план, причем себестоимость одного изделия, производимого небольшой партией, может быть относительно высокой. Требования к точности могут быть настолько высокими, что во многих случаях выполнение заказа традиционными ручными методами оказывается невозможным, и перед предприятием встает дилемма: или внедрить новые технологии, или отказаться от заказа. Современные CAD/CAMтехнологии позволяют не только обеспечить требуемую точность, но и значительно сократить сроки изготовления продукции, что эквивалентно появлению дополнительных производственных мощностей. Предприятие, успешно освоившее современные технологии производства изделий из композитов, способно выполнять заказы для разных смежных отраслей. Поэтому велика вероятность того, что производитель высокоточных авиационных изделий из композита возьмет заказ на изготовление деталей, традиционно изготавливаемых ручными методами. Именно таким путем на рынке появляются новые изделия, заметно выделяющиеся по качеству изготовления на общем фоне. Естественно, потребитель готов заплатить столько же или даже больше за изделие, выполненное по «космическим технологиям», нежели довольствоваться низким качеством ручной доводки. Поэтому производители, использующие устаревшие технологии, рискуют быть вытесненными с рынка их более дальновидными коллегами, внедрившими более прогрессивные CAD/CAMтехнологии.

Современные автоматизированные технологии производства изделий из композитов базируются на трех основных «китах»: фрезерном станке с ЧПУ, CAD/CAMсистеме и координатноизмерительном оборудовании. Давайте рассмотрим подробнее эти компоненты успеха.

Механообработка

Пятиосевое фрезерование

Самое важное изменение, произошедшее в области механообработки за последнее десятилетие и затронувшее все без исключения отрасли машиностроения, заключается в широком распространении пятиосевых фрезерных станков с ЧПУ. Фактически ничего революционного не произошло, поскольку аналогичное оборудование используется крупными производителями авиационнокосмической техники уже давно. Изменилась лишь цена на оборудование такого типа, и пятиосевые станки с ЧПУ стали намного доступнее. Кроме того, значительно возрос ассортимент предлагаемого на рынке оборудования. Теперь покупатель может выбрать пятиосевой станок, исходя из компромисса цены, точности и обрабатываемых размеров детали.

Архитектура современных пятиосевых станков весьма разнообразна, но мы разделим их принципиально на два класса: на станки с неподвижным и поворотным столом.

Портальные станки с неподвижным столом традиционно используются для обработки крупногабаритных и тяжелых деталей в авиационнокосмической технике и судостроении. Пятиосевая обработка на них происходит за счет перемещения шпиндельной головки по трем координатам и ее наклона в двух плоскостях. Таким образом, деталь при обработке остается неподвижной. Благодаря тому что у портального станка с поворотной шпиндельной головкой стол неподвижен, удается обеспечить достаточно высокую жесткость конструкции. Однако поскольку у портальных станков шпиндель установлен на поворотной головке, его мощность обычно бывает относительно невелика.

Для обрезки, вырезки и сверления формованных деталей из композитов также может использоваться промышленный роботизированный манипулятор типа «рука» (например, фирмы KUKA) с уставленной на нем шпиндельной головкой.

Другой обширный класс пятиосевых станков — с поворотным столом. Шпиндельная головка таких станков имеет фиксированную в пространстве ориентацию и способна перемещаться в трех координатах, а поворотный стол с закрепленной на нем заготовкой может поворачиваться в двух плоскостях.

Все пятиосевые станки позволяют выполнять так называемую позиционную («3+2») пятиосевую обработку. У портальных станков фиксируются повортные оси шпинделя, а у станков с поворотным столом — сам стол. Благодаря тому что две поворотные оси во время обработки неподвижны, достигаются более высокие точность и качество обработанной поверхности по сравнению с непрерывной пятиосевой обработкой, при которой одновременно задействованы все пять (или даже шесть) степеней свободы станка.

При обработке высокопрочных композитных материалов силовое фрезерование не требуется и на первый план выходит высокая скорость вращения шпинделя. Как следствие, станок должен обеспечивать высокие скорости подачи, которые предъявляют высокие требования к жесткости станка.

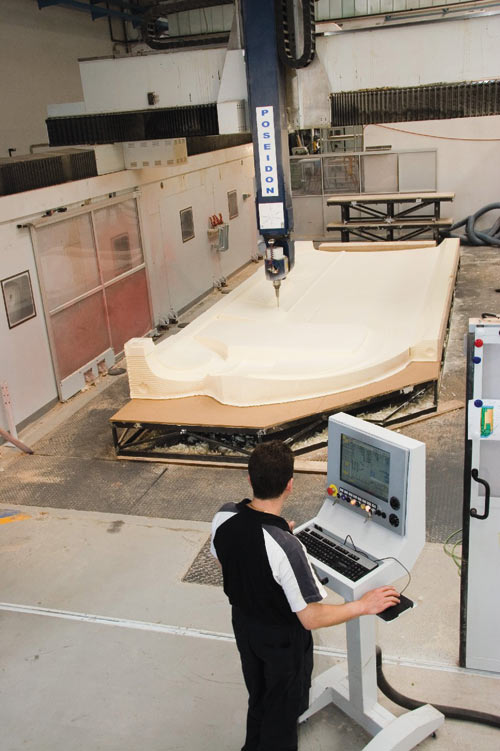

Вес деталей из композитных материалов обычно сравнительно невелик, а вот их габариты относительно большие. Кроме того, для фиксации композитных деталей часто используют вакуумный прижимной стол или специальные приспособления, поэтому при обработке композитов портальные станки нашли широкое применение.

При обработке композитных материалов СОЖ не применяется, а «стружка» представляет собой мелкодисперсную пыль, вредную как для шарнирных узлов станка, так и для здоровья человека. Пожароопасную «стружку» необходимо удалять из зоны резания специальной системой пылеудаления и применять специальные методы защиты сочленений станка. Поэтому к станкам, обрабатывающим композитные материалы, предъявляются специфические требования, воплощаемые на специализированных сериях станков.

При обработке деталей из композитных материалов объем резания обычно невелик: детали уже отформованы и требуется лишь их обрезка, вырезка (отверстий, окон, лючков и т.п.) и сверление. Поскольку деталь на эти операции приходит практически готовой, стоимость ошибки велика.

Пятиосевой станок позволяет при обработке ориентировать инструмент строго по нормали к обрабатываемой поверхности, а также использовать заданные углы атаки и/или наклона фрезы. Одно из основных преимуществ пятиосевых станков заключается в том, что они, как правило, позволяют высококачественно обработать деталь сложной формы за один или два технологических установа. При каждом повторном установе оператору станка необходимо заново произвести базирование детали, что не только отнимает много станочного времени, но и приводит к потере точности. Кроме того, при обработке за один установ нет необходимости проектировать и изготавливать набор крепежной оснастки, что также сэкономит немало средств и времени.

Один из наиболее ярких примеров, демонстрирующих преимущества пятиосевого станка, — сверление серии отверстий, оси которых ориентированы по нормали к криволинейной поверхности. На первый взгляд сверление по сравнению с фрезерованием — тривиальная операция, но если к взаимному расположению и ориентации отверстий предъявляются высокие требования, то эта задача для трехосевого оборудования превращается в архисложную, так как каждое отверстие требует отдельного точного установа детали на станке.

Более высокая гибкость пятиосевого оборудования может не только усовершенствовать производство, но и позитивно сказаться на эксплуатационных свойствах изделия в целом. Возможности пятиосевого фрезерования (и сверления в том числе) позволяют проектировщикам создавать более рациональные конструкции сложной пространственной формы. Например, конструкторы вынуждены учитывать возможности имеющегося в распоряжении предприятия оборудования, и зачастую проектирование ведется не с целью получения оптимальных характеристик изделия, а исходя из технологических ограничений имеющегося трехосевого оборудования и с целью упрощения техпроцесса. Как мы уже отмечали, применение классического оборудования, как правило, требует изготовления набора дополнительной крепежной оснастки, стоимость и сложность которой может быть сопоставима с самим изделием.

Программирование механической обработки

Помимо высокой стоимости пятиосевых станков, еще одним барьером к их широкому распространению была сложность программирования многоосевой механообработки. За последнее десятилетие разработчики CAMсистем сделали большие успехи. В новых версиях появился не только более широкий арсенал стратегий обработки, но и был принципиально усовершенствован пользовательский интерфейс, благодаря чему CAMсистемы стали проще в освоении и использовании. Во многом это стало возможным благодаря бурному развитию вычислительной техники, которая также стала доступнее по цене.

Некоторые современные CAMсистемы используют собственные базы знаний, благодаря чему обладают очень высокой степенью автоматизации, позволяя тем самым освободить программистатехнолога от выполнения рутинных процедур. Например, для снижения нагрузки на станок и инструмент некоторые CAMсистемы могут автоматически добавлять в траекторию трохоидальные элементы обработки, а также сглаживать повороты траектории кривыми, напоминающими движение на поворотах гоночного автомобиля. Трохоидальная обработка и «гоночные» стратегии позволяют реализовать режимы так называемой высокоскоростной обработки, при которых основная часть выделяемого в зоне резания тепла образуется в стружке и немедленно отводится с нею от резца и заготовки. Высокоскоростная обработка позволяет достичь необычайно высокого качества обработанной поверхности, не требующей последующей электроэрозионной обработки или ручной доводки.

Многие современные CAMсистемы имеют широкие возможности по трехмерной визуализации управляющих программ для станков с ЧПУ, что значительно упрощает работу программистатехнолога. Кроме того, некоторые CAMсистемы позволяют с достаточно высокой степенью достоверности визуализировать результат обработки поверхности.

Благодаря развитию вычислительной техники стало возможным появление программ для трехмерной симуляции обработки детали на станке, позволяющих проконтролировать ЧПУпрограмму на столкновения и зарезы еще до того, как она начнет выполняться на реальном станке. При непрерывной пятиосевой обработке, при которой станок одновременно изменяет положение инструмента по трем координатам и двум осям, возможность симуляции работы управляющей программы на компьютере на основе точных трехмерных моделей станка, инструмента и детали особенно важна, так как вероятность непредвиденных столкновений гораздо выше, чем при относительно простом трехосевом фрезеровании.

Отметим, что за последнее десятилетие вычислительная техника и CAMсистемы совершили в своем развитии качественный скачок. В результате пятиосевая обработка перестала быть уделом избранных крупных предприятий и применяется сегодня повсеместно.

Координатные измерения

Портативные координатноизмерительные машины (КИМ)

За последние годы самым значимым событием в области метрологии стало появление портативных переносных координатноизмерительных комплексов, способных выполнять измерения с приемлемой точностью для многих видов производств. Сегодня выпускается широкий диапазон контактного и бесконтактного координатноизмерительного оборудования, отдельные виды которого позволяют измерить даже самолет. Однако наибольшую популярность приобрели КИМ типа «рука», выпускаемые фирмами CimCore, FARO, Hexagon, Metris и др. Их изделия различаются по точности, длине измерений и стоимости, но, в отличие от высокоточных стационарных КИМ, установленных в специальных термостатированных помещениях, КИМ типа «рука» может быть установлена непосредственно в сборочном цеху, что обеспечивает несколько важных преимуществ. Вопервых, нет необходимости извлекать изделие из фиксирующего приспособления и транспортировать его для измерений. Также отпадает потребность в повторном базировании. Вовторых, кинематика КИМ типа «рука» позволяет быстро и без переустановов производить измерения изделий с поднутрениями или зонами с затрудненным доступом. Втретьих, современные CAIсистемы (CAI — Computer Aided Inspection. — Прим. ред.) выводят результаты на экран компьютера в интуитивно понятном графическом виде с применением цветовых обозначений, поэтому для измерений и анализа результатов не нужно привлекать специалистаметролога. При необходимости результаты измерений могут быть автоматически оформлены в соответствии со стандартом предприятия в виде отчета, снабженного понятными инженерам цветовыми графическими схемами. В результате, благодаря промежуточным измерениям, любые ошибки могут быть выявлены на более ранних стадиях, а следовательно, стоимость их исправления оказывается гораздо меньше. Производственный опыт использования портативных КИМ при производстве изделий из композитов полностью подтверждает их высокую эффективность по сравнению со стационарными КИМ. Как правило, вследствие высокой степени пружинения, требования к точности изготовления изделий из композитов менее жесткие, нежели к точности изготовления металлических изделий, поэтому точности портативных КИМ оказывается достаточно.

OMV — контроль точности непосредственно на станке с ЧПУ

Еще одно изменение в области координатноизмерительного оборудования, которое можно назвать революционным и непосредственно затрагивающим производственный процесс, связано с появлением измерительных головок, устанавливаемых на станок с ЧПУ вместо режущего инструмента. С точки зрения метрологии измерять деталь при помощи станка, ее же изготовившего, идеологически неверно, но исследования компании Renishaw, одного из лидеров в области производства измерительных головок, показывают, что точность современных станков с ЧПУ вполне соизмерима с точностью стационарных КИМ и достаточна для целей межоперационного контроля. Поскольку требования к точности изготовления изделий из композитов обычно ниже, чем к точности изготовления металлических деталей, многие компании могут и вовсе обойтись без стационарной КИМ, выполняя замеры прямо на станке с ЧПУ.

Философия применения измерительных головок подразумевает, что на высокоточной стационарной КИМ при необходимости будет выполняться лишь окончательный контроль точности, а все промежуточные контрольные операции осуществляются непосредственно на станке с ЧПУ без извлечения детали из фиксирующего приспособления. Таким образом, все ошибки будут выявляться и исправляться непосредственно на станке. При традиционной технологии изделие после каждого этапа обработки необходимо снять со станка, доставить в измерительную лабораторию, измерить на стационарной КИМ, вернуть в цех, правильно забазировать деталь на станке и лишь затем приступить к исправлению ошибок или дальнейшей обработке. Мало того что транспортировка крупногабаритного изделия может представлять собой сложную техническую задачу и отнимать много времени, так еще и каждое повторное базирование является потенциальным источником новых ошибок.

OMVизмерения способны обеспечить огромную экономию времени, позволяя при этом на любой стадии обработки выполнять дополнительные справочные измерения. Например, в случае поломки инструмента можно, не дожидаясь окончания чистовой обработки и замеров на стационарной КИМ, быстро определить, пригодна ли деталь для дальнейшей обработки. Также можно определить, насколько точно установлена заготовка на станке и достаточен ли припуск на обработку (в зависимости от качества, литые заготовки могут иметь как локальные, так и глобальные отклонения формы). Это лишь малая часть преимуществ технологии OMV, которая позволяет реализовать революционную концепцию адаптивной механообработки, о которой мы расскажем далее.

Конечно же, ктото может возразить, что существует множество методов межоперационной проверки размеров ручным инструментом и шаблонами. Но, вопервых, операции ручного контроля чреваты ошибками по причине человеческого фактора и отнимают много времени, а вовторых, геометрия большинства современных изделий достаточно сложна, поэтому выполнять измерения ручным инструментом может быть крайне сложно, а изготавливать комплекты специальных шаблонов — достаточно дорого. Не следует также забывать, что станок с ЧПУ изготавливает деталь на основе трехмерной CADмодели, а не чертежей с продуманными конструктором и технологом базами и размерными цепочками. Поэтому OMV — более естественный процесс для выполнения измерений на станке с ЧПУ, обеспечивающий более высокую точность измерений и отнимающий меньше времени. Специальное программное обеспечение позволяет оператору станка в наглядном графическом виде анализировать результаты обработки и сравнивать их с математически заданными 3Dмоделями заготовки, припуска и CADмодели.

Другие оппоненты могут возразить, что технология OMV отнимает дорогостоящее станочное время и если у предприятия уже есть стационарная КИМ, то от OMV можно отказаться вовсе. Отчасти это так, но станочное время оправдывает себя только в том случае, если станок производит 100процентно годную деталь. Если после проверки на стационарной КИМ выяснится, что деталь полностью забракована или требует повторной доработки, то потери станочного времени будут очень велики. Как мы уже отмечали, транспортировка по цеху крупногабаритной детали и ее повторное базирование — сложный процесс, отнимающий много часов станочного времени. Подчеркнем, что станок при базировании детали фактически простаивает! И вовсе не факт, что после доработки деталь будет признана годной на стационарной КИМ. Может потребоваться еще одна доработка и еще одно базирование и т.д. А каждое новое базирование детали отнимает время и чревато новыми ошибками.

Особо отметим, что точность современных станков с ЧПУ, работающих в термостатированном цеху на установившихся режимах, вполне соизмерима с точностью стационарных КИМ. Если выполняется правильное надежное закрепление металлической детали и применяется жесткий точный инструмент, то этих условий обычно достаточно для получения стабильных размеров (здесь мы не рассматриваем такие экзотические факторы, как прогиб многотонной заготовки под собственным весом и т.п.). Поэтому можно утверждать, что при проверке детали на стационарной КИМ фактически подтверждается точность станка. В случае изделий из композитов точность станка с ЧПУ, как правило, намного превосходит требования к точности изготовления детали.

Очевидно, что применение OMVтехнологии требует высокого доверия к станку с ЧПУ, поэтому перед началом работы желательно сначала удостовериться, что он обеспечивает такую же точность и стабильность размеров, как и ранее. Такая проверка особенно актуальна после планового ремонта станка или непредвиденных поломок. В принципе, можно изготовить тестовую деталь, а затем измерить ее на стационарной КИМ, но если у пятиосевого станка возникли проблемы с точностью, то выявить конкретные причины отклонений может оказаться весьма сложно. Альтернативный путь — использование OMVизмерений эталонной тестовой сферы, устанавливаемой перед измерениями в разных точках поворотного стола станка. Специальное программное обеспечение позволяет проанализировать текущее состояние пятиосевого станка и выявить причины отклонений (в том числе биения поворотного стола и т.п.).

При использовании OMVтехнологии на пятиосевом станке можно достичь тех же преимуществ, что и при пятиосевой механообработке: уменьшить потребную длину измерительного контактного щупа, тем самым повысив точность, а также проводить замеры в «теневых» и труднодоступных зонах (карманах, отверстиях и т.п.) без переустановки детали на станке. Отсутствие необходимости снятия детали со станка и повторного базирования не только экономит время, но и повышает точность обработки и измерений.

Адаптивная механическая обработка

Интеграция механообработки и контроля точности

При использовании устаревших традиционных технологий механообработка и контроль точности рассматриваются как два абсолютно не взаимосвязанных друг с другом процесса, которые выполняются на разном оборудовании и даже в различных цехах. Тем не менее сложность обрабатываемых деталей и требования к точности обработки с каждым годом растут, поэтому традиционные технологии стали малоэффективны. Если раньше математическая CADмодель использовалась только для подготовки управляющих ЧПУпрограмм и последующего сравнения с обработанной деталью, то прогрессивные методы подразумевают более продуктивное использование CADмодели в процессе механообработки. Эти инновационные методы, обеспечивающие увеличение производительности труда и сокращение затрат, можно сгруппировать под названием «адаптивная механическая обработка».

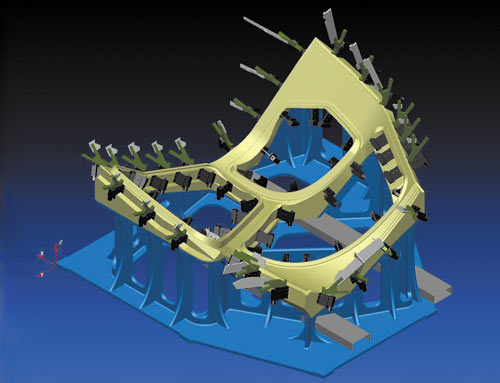

Виртуальное базирование

При обработке крупногабаритных и/или тяжелых изделий их установка на станок и точное базирование отнимают много сил и времени. Отчасти эта задача может быть решена с помощью специальных крепежных приспособлений, выполняющих также и базирование заготовки. Изготовление вспомогательной технологической оснастки может потребовать больше производственных затрат, чем само изделие. Но что делать в том случае, если заготовка вообще не имеет выраженных технологических баз?

Разработка управляющих программ для станков с ЧПУ ведется на основе точных математических моделей детали и заготовки. При этом программисттехнолог сам выбирает положение начала системы координат, которое впоследствии должно быть совмещено с «нолями» станка. В результате готовая ЧПУпрограмма оказывается привязанной к некой системе координат, задающей необходимое положение на станке заготовки и детали, которая получится в результате обработки. Однако с точки зрения математики готовую ЧПУпрограмму можно практически без потери точности пересчитать в любую другую пользовательскую систему координат, расположенную произвольным образом относительно начальной. Следует особо отметить, что для таких преобразований нет никакой необходимости использовать CAMсистему и пересчитывать всю ЧПУпрограмму заново. Таким образом, если при помощи рассмотренной ранее OMVтехнологии точно измерить положение и ориентацию заготовки (детали) на станке, то мы сможем точно вычислить, насколько ее реальное положение отличается от теоретически заданного CADмоделью. Зная точное положение заготовки (детали) при данном конкретном установе, путем математических преобразований можно как бы адаптировать ЧПУпрограмму под конкретный установ. В этом и заключается технология виртуального базирования: не заготовка (деталь) закрепляется в теоретически заданном положении, а ЧПУпрограмма пересчитывается под текущее положение заготовки (детали). Конечно же, OMVизмерения перед началом фрезерования занимают какоето время, но эти затраты намного меньше, чем при ручном базировании. Кроме того, при виртуальном базировании достаточно применения универсальных крепежных приспособлений.

Технология виртуального базирования уже отлично зарекомендовала себя при изготовлении металлических деталей из поковок и литых заготовок сложной формы. Эту же проверенную высокоэффективную технологию можно успешно применять и при производстве изделий из композитов, например при пятиосевой обрезке или сверлении крупногабаритных формованных элементов.

Компенсация анизотропности и пружинения композитных материалов

Большинство композитных материалов, таких как стекло и углепластики (карбон), имеют ярко выраженную анизотропность механических свойств, вызванную особенностями укладки (намотки) армирующего материала. Например, у углеродного волокна прочность на разрыв гораздо выше, чем на сдвиг (именно поэтому при аварии детали из карбона крошатся на множество острых осколков, опасных для человека). Соответственно процесс механообработки карбона представляет собой не пластическую деформацию, как у металлов, а грубое механическое размалывание. Как правило, матрица из полимерных смол, соединяющая армирующие волокна, обладает относительно низкой собственной прочностью. В результате при механической обработке композита более прочные волокна в зоне обработки продавливают более мягкую матрицу, а после разрыва стремятся восстановить свою первоначальную ориентацию. Как следствие, все размеры получаются в различной степени недообработанными. В зависимости от локальной ориентации волокон разные части одной и той же детали поразному реагируют на нагрузку от режущего инструмента. Кроме того, детали из одной партии могут иметь незначительные локальные различия в направлении укладки волокон. В результате обработка каждой конкретной детали из анизотропного композита требует сугубо индивидуального подхода.

Помимо описанного выше пружинения волокон композита на микроуровне, формованные композитные детали зачастую обладают низкой жесткостью и, как следствие, большим глобальным пружинением. Для надежной фиксации детали при обработке (обрезке, вырезке и сверлении) требуется специальная технологическая оснастка, которую можно изготовить на том же самом станке из модельного пластика.

Чтобы както скомпенсировать описанное выше пружинение композитного материала, сначала выполняется предварительная черновая обработка, после которой при помощи OMVтехнологии делаются замеры обработанных элементов, и в зависимости от полученных результатов вносится коррекция на чистовую обработку. Чтобы правильно спрогнозировать необходимую коррекцию, оператор станка с ЧПУ должен обладать определенным практическим опытом работы. Как показывает практика, данный метод коррекции наиболее эффективен при пятиосевом сверлении отверстий в формованных листовых панелях разного рода обшивок.

Наилучшей экономической эффективности при обработке композитов можно достичь при использовании специального дорогостоящего инструмента со спиральной канавкой и покрытием из поликристаллического алмаза (Veined PCD), которое обладает исключительно высокой стойкостью. Фрезы с прямой стружечной канавкой с покрытием из обычного PCD в 2,5 раза дешевле, но их стойкость почти в 7 раз меньше, поэтому экономическая эффективность будет приблизительно в 23 раза меньше. Стойкость классических спиральных твердосплавных фрез почти в 100 (!) раз меньше стойкости покрытия Veined PCD, поэтому, несмотря на относительно низкую стоимость, их экономическая эффективность почти в 10 раз меньше.

Заключение

В данной статье мы постарались показать, каких важных преимуществ можно достичь за счет тесной интеграции современных методов контроля точности с обработкой на пятиосевых станках с ЧПУ. Описанные технологии позволяют повысить производительность труда, сократить время выполнения заказа и производственные издержки. В то же время рассмотренные нами технологии сложнее во внедрении и освоении, так как в значительной мере привязаны к возможностям оборудования, свойствам обрабатываемого материала и характеристикам изделия. Предприятия, которые решат приступить к внедрению таких технологий, должны не только представлять все преимущества от их освоения, но и понимать, что помимо закупки оборудования им придется воспользоваться еще и консалтинговыми услугами поставщика программных решений. В некоторых случаях для удовлетворения потребностей конкретного заказчика может потребоваться различная степень адаптации стандартных программных решений непосредственно самим разработчиком ПО. Другими словами, предприятие приобретает комплексное решение, а не набор из независимого оборудования и программных продуктов.

Несмотря на то что OMV и адаптивная механообработка сложнее в освоении по сравнению с традиционными технологиями, они способны существенно повысить конкурентоспособность предприятия благодаря повышению качества продукции и высокой производительности труда. В данной статье мы сделали акцент на обработку композиционных материалов, но рассмотренные технологии с успехом применяются и в других областях. Несомненно, что технологии OMV и адаптивной механообработки обладают очень высоким потенциалом и со временем получат широкое распространение во всех отраслях промышленности, поэтому ими нельзя пренебрегать в будущем.

Английская компания Delcam plc (www.delcam.ru), имеющая 30летний опыт разработки CAD/CAMсистем, уже сегодня готова предоставить и внедрить комплексное решение, охватывающее весь производственный цикл изготовления изделий из композитных материалов. Предлагаемые Delcam решения для OMV и адаптивной механообработки разрабатывались совместно с фирмой Renishaw и уже прошли тщательное апробирование и тестирование в консалтинговом подразделении. Например, с 2005 года компания Delcam plc является членом Научноисследовательского центра AMRC (Advanced Manufacturing Research Centre) в Шеффилде (Великобритания). AMRC был основан при участии корпорации Boeing и Шеффилдского университета. Основные работы в AMRC ведутся в области создания технологий серийного производства деталей и узлов из композитных материалов на основе углепластиков, а также разработки технологий обработки крупногабаритных деталей из титана и высокопрочной стали. Компания Delcam plc поставляет в AMRC полный спектр своего программного обеспечения семейства Power Solution для конструирования и производства изделий. На техническое оснащение центра оборудованием было выделено свыше 76 млн евро. За время своей работы исследовательский центр AMRC был признан многими всемирно известными производителями, а такие компании, как RollsRoyce, MessierDowty и BAe Systems, вошли в технологический альянс и стали членами AMRC.

По материалам компании Delcam plc

Константин Евченко