Применение системы параметрического проектирования T-Flex CAD для моделирования срезаемого слоя единичным зерном при шлифовании

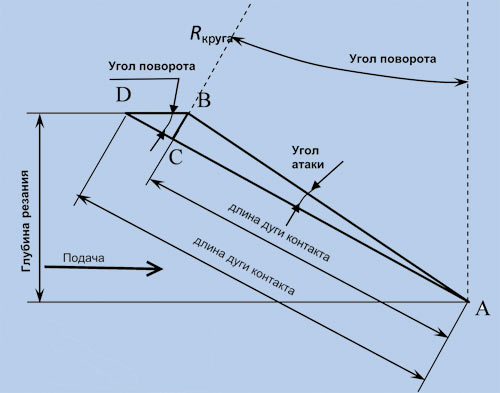

Процесс шлифования абразивными или алмазными кругами складывается из суммы единичных резов его зерен, участвующих в обработке. Поэтому для эффективного управления алмазноабразивной обработкой необходимо знать характеристики единичного среза. Наиболее важные из них — форма и геометрические размеры. Однако малые размеры зерен и глубины резания, большие отрицательные передние углы, высокая температура в точке контакта инструмента с заготовкой и прочие факторы не позволяют в полной мере описать картину, основываясь только на натурных экспериментах и косвенных измерениях. Поэтому в теории шлифования была принята модель срезаемого слоя, основанная на упрощенном представлении процесса шлифования по аналогии с цилиндрическим фрезерованием (рис. 1). Согласно данным представлениям, вершина последующего за режущим зерна, лежащего с ним на одной глубине, выходит из его «тени» и осуществляет срез металла за счет перемещения подачи. На рис. 1 показано, что зерно выходит из «тени» в низшей точке А траектории зерна и достигает максимальной площади среза в точке В.

Рис. 1. Упрощенная модель срезаемого слоя при шлифовании, построенная по аналогии с цилиндрическим фрезерованием

С помощью мощного параметрического инструментария системы TFLEX CAD появилась возможность создать реальную геометрическую модель срезаемого слоя при шлифовании и исследовать с ее помощью процесс шлифования и дисковым и цилиндрическим инструментом — как его торцом, так и периферией. В данной статье приводится описание параметрической 3Dмодели слоя, срезаемого единичным зерном, при заданных характеристиках абразивного (или алмазного) круга и режимах шлифования.

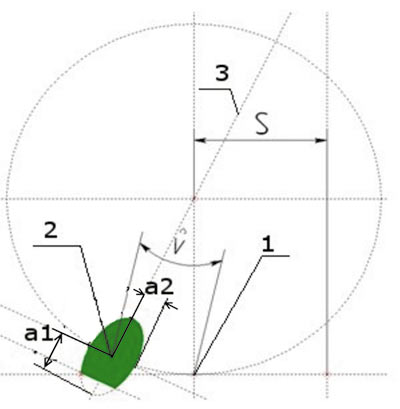

Рис. 2. Построение кинематической схемы резания (масштаб элементов схемы для наглядности изменен)

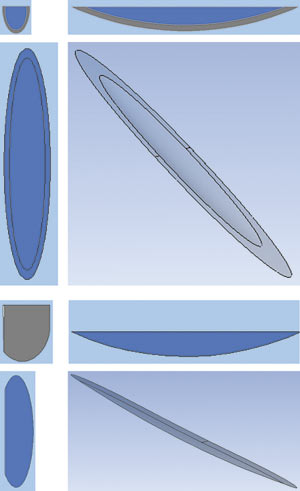

При создании параметрической 3Dмодели срезаемого слоя основные построения выполнялись на одной рабочей плоскости «Вид спереди». На рис. 2 представлен профиль единичного зерна, которое расположено на периферии круга. На иллюстрациях для наглядности масштаб размеров не соблюдается. На окружности, моделирующей круг, разместили профиль зерна — эллипс с площадкой износа при вершине.

Положение зерна в пространстве в процессе обработки определяется двумя параметрами: продольной подачей w и линейной скоростью v. Например, подача w = 10 м/мин и линейная скорость движения периферии круга

v = 30 м/c. Это соотношение величин означает, что на единицу линейного перемещения круга S зерно сместится на i = vх60/w = 180 линейных единиц по дуге окружности v (см. рис. 2). В качестве начальной точки отсчета

(S = 0, v = 0) принята нижняя точка 1 на периферии круга. Относительно нее задается положение зерна узлом 2 с координатой V = ±S·i (знак «+» — для встречного, «–» — для попутного шлифования), где переменная S — линейное перемещение круга, равное подаче в единицу времени. Этот прием необходим для учета одновременного движения зерна по периферии круга и линейного перемещения, вызванного продольной подачей. В итоге зерно движется по циклоиде, параметры которой определяются скоростью вращения круга, подачей и радиусом, на котором расположено зерно.

Для того чтобы сориентировать зерно, была проведена линия 3 через центр окружности и построенный узел 2. Эта линия определяет направление большой полуоси эллипса. Геометрические размеры зерна задаются величинами полуосей эллипса a1 и a2.

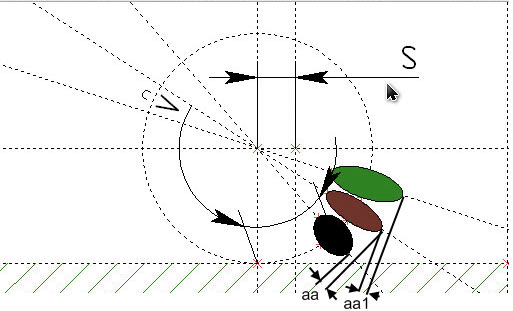

Поскольку единичное зерно статистически очень редко режет поверхность, которую перед ним не резали другие зерна, аналогично построены еще два профиля зерен. Разница величин их полуосей задана с помощью переменных аа, аа1, bb, bb1 относительно первого профиля (рис. 3). Такой подход позволяет моделировать более реальную картину по сравнению с единичным резом зерна.

Рис. 3. Группа режущих зерен (масштаб элементов схемы для наглядности изменен)

Форма обрабатываемой детали выбрана в виде прямоугольной призмы произвольных размеров.

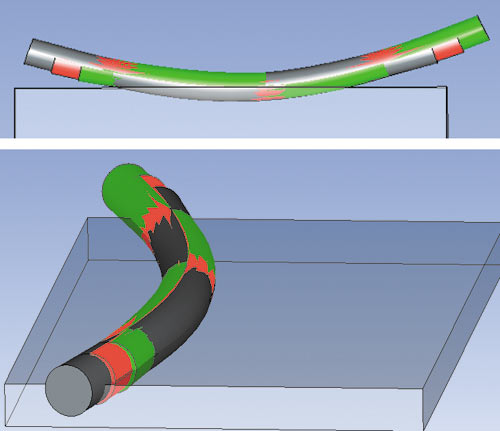

Трехмерная модель формообразующей поверхности, полученной движением (следом) зерен в процессе шлифования, построена с помощью операции системы TFlex CAD Тело по параметрам — тело получается за счет кинематически заданного движения профиля. Для построения тела по параметрам профили зерен предварительно были размещены в плоскостях, имеющих также угловое смещение относительно центра вращения круга (рис. 4а). Для моделирования обработки торцом шлифовального круга выполняется дополнительное преобразование — тело заготовки получает смещение (рис. 4б).

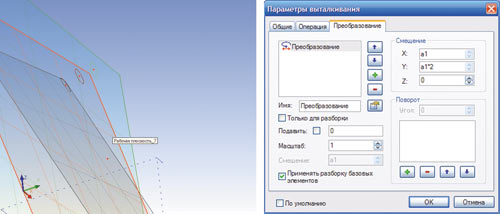

Рис. 4. Окно параметров профиля зерна в 3D-сцене

Трехмерная модель формообразующего тела, полученного движением единичного зерна, при цилиндрическом шлифовании представлена на рис. 5а, а при торцевом — на рис. 5б. На обоих рисунках прозрачным материалом показана обрабатываемая заготовка.

Рис. 5. Трехмерная модель формообразующего тела, полученного движением единичного зерна (масштаб тела для наглядности изменен): а — при цилиндрическом шлифовании зерно движется справа налево; б — при торцевом шлифовании зерно движется на наблюдателя

Формообразующее тело задается с помощью операции Тело по параметрам с указанием профиля, определяющей переменной и количества копий профиля для построения тела. В качестве определяющей переменной в рассматриваемой модели выступает S — линейное перемещение круга. Вся кинематическая модель движения зерен при шлифовании определяется параметрическими взаимосвязями между элементами построения и зависит от значения переменной S.

Срезаемый слой получен следующим образом: сначала построены трехмерные формообразующие тела всех трех зерен, участвующих в модели (см. рис. 3). Затем для имитации предварительно прорезанной поверхности первые два тела (черное и коричневое зерна на рис. 3) вычтены из тела заготовки, а тело последнего (зеленого) зерна пересечено с результатом вычитания.

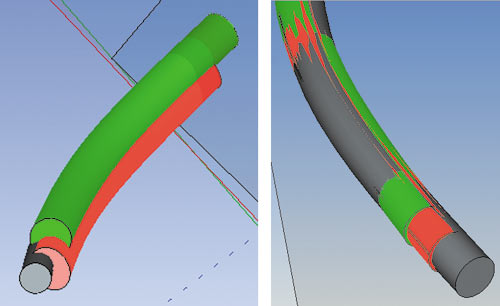

Форма предварительно прорезанной поверхности определяется не только разноразмерностью зерен и их шагом по дуге окружности шлифовального круга, но и смещением вдоль его оси. Для моделирования осевого расположения зерен с помощью операции Преобразование было добавлено смещение их профилей вдоль оси XXX (рис. 6). В результате 3Dмодель может имитировать как общий, так и частный случай, когда зерна расположены строго друг за другом без осевого смещения.

Рис. 6. Формообразующие тела зерен с имитацией расположения (масштаб тел для наглядности изменен): а — общий случай: зерна разноразмерные, разновысокие и расположены со смещением вдоль оси круга; б — частный случай: зерна одноразмерные одновысокие, стоящие строго друг за другом

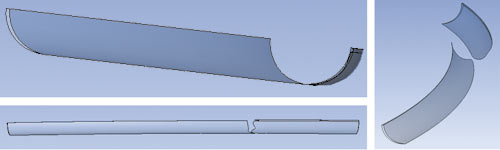

На рис. 7 и 8 представлены полученные результаты для зерен без износа: продольное сечение единичного среза, вид спереди, вид сверху и срез в изометрической проекции. Исследование полученных моделей показывает, что существуют режимы, при которых срезаемый слой имеет форму «лодочки» или ее части. Рис. 7а иллюстрирует случай расположения зерен друг за другом, срез — в форме полной «лодочки», толщина среза практически постоянна. На рис. 7б зерна смещены друг относительно друга в плоскости резания, результат — часть «лодочки». При торцевом шлифовании (см. рис. 8) ось симметрии срезаемого слоя искривлена по циклоиде, а форма поперечного сечения остается неизменной.

Рис. 7. Трехмерная модель слоя, срезаемого единичным зерном при цилиндрическом шлифовании: а — частный случай, зерна расположены друг за другом; б — общий случай, зерна расположены со смещением вдоль оси шлифовального круга

Рис. 8. Трехмерная модель слоя, срезаемого единичным зерном, при торцевом шлифовании

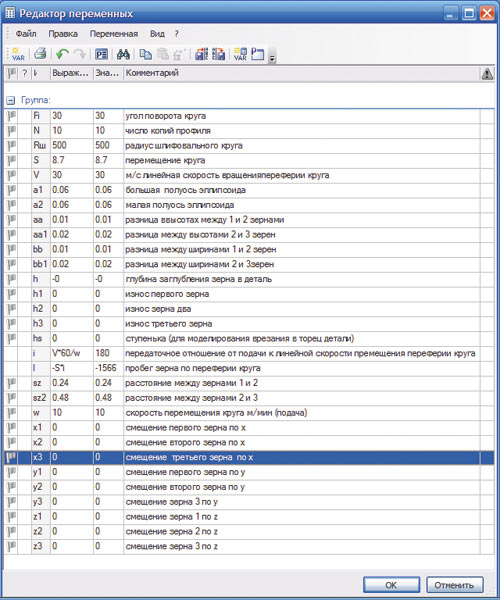

Пакет TFlex предоставил возможность построения гибкой модели, управляемой достаточно большим количеством переменных (рис. 9), и настройки модели на любые режимы обработки и характеристики круга.

Рис. 9. Список переменных модели

Благодаря этому исследовательский процесс удалось в значительной степени автоматизировать и выявить влияние на процесс обработки множества различных параметров. Например, стало возможным установить зависимость геометрических характеристик единичного реза от формы, размеров, расстояния между зернами и режимов шлифования. В перспективе эти исследования позволят рассчитывать оптимальные режимы обработки и характеристики круга.

Канд. техн. наук, доцент кафедры металлорежущих станков и инструментов Курганского государственного университета.

Л.В. Рохин

Канд. техн. наук, доцент кафедры автоматизации производственных процессов Курганского государственного университета.

А.Н. Сычугов

Инженер кафедры металлорежущих станков и инструментов Курганского государственного университета.