Современные CAD/CAM-технологии для производителей штамповой оснастки

От начала проектирования до набора готовой оснастки

Изготовление мастермодели для литья заготовок частей штампа

Контроль точности непосредственно на станке

В настоящей статье рассматриваются последние достижения в области CAD/CAMсистем, касающиеся изготовления штампов. Мы сконцентрируем свое внимание на больших вытяжных штампах, используемых для производства кузовных панелей автомобилей и подобных им деталей. Тем не менее некоторые из рассмотренных технологий будут также полезны для производителей относительно небольших штампов и современной инструментальной оснастки. Описанные в статье технологии были разработаны компанией Delcam совместно с многими заказчиками, специализирующимися на производстве штампов и прессовой оснастки. В их числе такие ведущие автомобильные производители, как Hyundai, Nissan, китайский автоконцерн First Auto Works, а также компании, занимающиеся производством штампов, такие как Ogihara и Summit Auto.

Обработка исходных данных

Отправной точкой для разработки большинства автомобильных штампов служит созданный вручную прототип автомобиля из пластилина или CADфайл. В некоторых случаях используется комбинированный метод.

Для оцифровки физических моделей многие компании используют бесконтактные лазерные сканеры, которые позволяют считывать тысячи точек в секунду и преобразовывать физическую модель в цифровые данные. Современные системы реверсивного инжиниринга, такие как CopyCAD, могут быстро превратить эту массу данных в качественную CADмодель.

Отметим, что благодаря развитию вычислительной техники системы реверсивного инжиниринга стали гораздо более приспособленными для работы с массивами отсканированных точек, полученных непосредственно от лазерного сканера. Для того чтобы исправить любые унаследованные от прототипа дефекты, 3Dмассивы точек сглаживаются и обрабатываются операциями скульптурного редактирования (подробнее см. в статье «PowerSHAPE: новые возможности реверсивного инжиниринга», в № 1’2009). Интересной особенностью PowerSHAPE является возможность работать с триангулированными данными методами поверхностного 3Dмоделирования, например можно отсечь одну фасетную поверхность другой и т.п. Кроме того, PowerSHAPE позволяет создавать гибридные 3Dмодели, состоящие как из триангулированных данных, так и из классических поверхностей с математическим описанием.

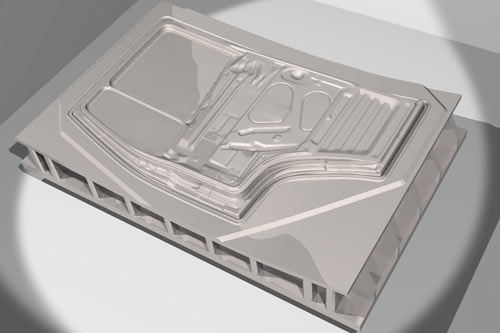

Штамп, смоделированный в CAD-системе PowerSHAPE

Подчеркнем также, что некоторые CAMсистемы, в том числе и PowerMILL, способны генерировать управляющие программы для станков с ЧПУ непосредственно по триангулированным 3Dданным, что в некоторых случаях может избавить пользователя от необходимости создания поверхностной или твердотельной CADмодели.

Совершенствование CAD/CAMтехнологий затронуло и те компании, которые получают исходные данные для заказов в виде готовых CADфайлов. Зачастую заказчики опасаются возникновения проблем, вызванных некорректным конвертированием данных из одного CADформата в другой, поэтому отдают субподрядчику 3Dмодель в оригинальном формате своей САПР, рекомендуя производителям штамповой оснастки использовать ту же САПР, в которой работают сами. Но, вопервых, не все САПР имеют в своем составе CAMмодуль, способный удовлетворить потребности инструментального производства, а вовторых, современные стандарты IGES и STEP обеспечивают достаточную полноту и точность описания 3Dмоделей. Производитель оснастки волен сам решать, в какой CAMсистеме ему работать, и в этом случае ему могут помочь 3Dконверторы данных от независимых разработчиков. Например, компания Delcam предлагает заказчикам конвертор данных PSExchange, позволяющий преобразовывать 3Dмодели практически из всех популярных систем геометрического моделирования как во внутренний формат CADсистемы PowerSHAPE, так и в нейтральные стандарты IGES и STEP. Для того чтобы воспользоваться конвертированием при помощи PSExchange, необязательно покупать его лицензию. Можно бесплатно скачать и установить PSExchange к себе на компьютер, оплатив по Интернету разовую трансляцию данных (при этом сама CADмодель никуда по Интернету не пересылается). Нелицензированный PSExchange также можно использовать как бесплатный просмотрщик 3Dфайлов.

Конечно же, идеальных конверторов CADданных не существует, но все огрехи могут быть идентифицированы и относительно легко исправлены во многих продуктах. Самые частые проблемы, с которыми все еще приходится сталкиваться при конвертировании CADданных, связаны с дублированием поверхностей, неверным указанием их нормали, а также неточным соответствием кромок или их неправильной обрезкой.

Следует подчеркнуть, что некоторые CAMсистемы, в том числе PowerMILL, способны игнорировать в CADмодели незначительные ошибки — меньшие, чем заявленный пользователем допуск на механообработку. Другими словами, конвертированная CADмодель больше не должна быть математически совершенна и может содержать в себе небольшие нестыковки — меньшие, чем допуск на обработку.

Конечно же, возможность корректной конвертации CADмодели в другие 3Dформаты очень важна, поскольку уровень кооперации во всем мире возрастает.

От начала проектирования до набора готовой оснастки

Вытяжной штамп включает три главных компонента: матрицу, прижимной складкодержатель и пуансон. Моделирование этих элементов, как правило, гораздо быстрее и удобнее выполнять с помощью методов поверхностного, а не твердотельного моделирования, столь популярного во многих других отраслях промышленности. В ряде случаев бывает достаточно построить только поверхность матрицы штампуемой детали, а обводы пуансона могут быть получены с помощью команды Отступ (offset) на толщину штампуемого листа (с запасом порядка 10% от его фактической толщины).

Даже с учетом того факта, что традиционное поверхностное моделирование в большинстве случаев более сложно и трудоемко, нежели твердотельное, такие гибридные CADсистемы, как PowerSHAPE, позволяют проектировать штамповую оснастку быстрее и эффективнее. Например, при проектировании штамповой оснастки технологу непременно приходится дорабатывать CADмодель, что помимо прочего включает заполнение (зашивку) всех отверстий и вырезов, которые создаются в уже отштампованной детали. Для этого в PowerSHAPE достаточно просто указать контур отверстия и применить единственную команду Заполнить. CADсистема автоматически определит граничные условия сопряжения поверхностей и построит лоскутную поверхность, плавно сопряженную с соседними областями.

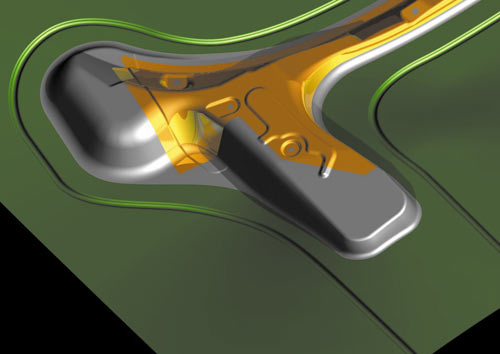

Вытяжной штамп ударного действия состоит из поверхностей различного назначения: формообразующие (показаны желтым цветом), прилегающие технологические поверхности (серый цвет) и поверхность разъема (зеленый цвет)

Таким же образом, когда требуется создать «заплатку» методом удлинения кромок группы прилегающих поверхностей, PowerSHAPE автоматически задаст необходимые граничные условия касания, чтобы обеспечить гладкий переход. Аналогичным образом можно легко устранить любые зазоры между поверхностями — для этого нужно выбрать кромки, ограничивающие будущую поверхность, и активировать команду. Также в PowerSHAPE относительно просто, по сравнению с другими CADсистемами, строятся поверхности сопряжения (скругления) между различными элементами 3Dмодели.

Для предотвращения коробления в листовой заготовке поверхность разъема штампа специально делается волнистой

После доработки 3Dмодели процесс штамповки может быть проанализирован и оптимизирован в специализированных CAEсистемах, таких как PAMStamp и AutoFORM. Они позволяют выявить такие возможные проблемы в процессе штамповки, как утолщение, утонение и даже разрыв листового материала. Технолог может откорректировать процесс штамповки за счет изменения кривизны переходных технологических поверхностей и добавления в штамп специальных конструктивных элементов. Изменения в конструкции штампа проводятся до тех пор, пока в CAEсистеме не будет получен удовлетворительный результат.

Современные CAEсистемы позволяют с очень высокой степенью достоверности моделировать процесс штамповки, поэтому проектировщик может быть абсолютно уверен в том, что деталь, успешно проанализированная на штампуемость на компьютере, будет успешно изготовлена и реальным штампом. Вычислительная мощность современных компьютеров позволяет производить CAEанализ без существенных задержек. Однако процесс проектирования штампа все еще невозможен без квалифицированного технолога, которому известно, как преодолеть выявленные при компьютерном CAEанализе проблемы.

Другая задача, которую позволяют решить современные CAEсистемы, — скомпенсировать пружинение отштампованного листового металла. Раньше необходимые изменения в форму штампа вносились на основе экспертных оценок, основанных на большом практическом опыте. Теперь же компьютер позволяет предсказать, какую форму примет отштампованная деталь и какие изменения нужно произвести в штампе, чтобы компенсировать пружинение.

Внесение изменений в CADмодель штампа для компенсации пружинения традиционно представляет собой крайне сложную задачу. В большинстве случаев для этого приходится заново перестраивать значительную часть поверхностной CADмодели. Разработчики PowerSHAPE пошли по другому пути: для внесения изменений в форму штампа используется операция морфинга, которая одновременно применяется к требуемой группе поверхностей. Средства морфинга позволяют на основе результатов CAEанализа очень быстро и легко вносить в геометрию штампа необходимые изменения. Как правило, проектировщиком создается целая серия модификаций CADмоделей штампа, которые используются для CAEанализа. Наиболее удачная CADмодель впоследствии применяется для разработки УП для станка с ЧПУ.

Еще одна задача, которую можно решить при помощи деформации элементов 3Dмодели средствами морфинга, — компенсация прогибов станка, инструмента и детали. Например, крупный тяжелый штамп может упруго деформироваться (провисать) под действием собственного веса.

Изготовление мастермодели для литья заготовок частей штампа

После того как работа над CADмоделью штампа завершена, на станке с ЧПУ изготавливается полноразмерный физический прототип заготовки из твердого пенопласта или модельного пластика. Впоследствии этот прототип используется при литье заготовки штампа. Обычно прототип заготовки изготавливается на большом портальном станке с ЧПУ, но все чаще для этих целей стали применяться роботыманипуляторы со шпиндельной головкой, которые обходятся гораздо дешевле станков с ЧПУ с такими же максимальными габаритами обрабатываемой детали. Точность обработки в десятые доли миллиметра, обеспечиваемая роботомманипулятором с установленной на нем шпиндельной головкой, оказывается вполне приемлемой для изготовления заготовки с припуском.

В качестве примера приведем CAMсистему PowerMILL, которая может использоваться для программирования обработки с помощью популярных роботовманипуляторов фирмы KUKA. Отметим, что роботы KUKA с установленной на них шпиндельной головкой также могут с успехом применяться и для иных целей, например для пятиосевой вырезки, обрезки и сверления в формованных деталях из композитных материалов.

К качеству обработки рабочих поверхностей вытяжных штампов предъявляются чрезвычайно высокие требования, а с учетом их большого веса и габаритов обработка матрицы и пуансона до заданных размеров с требуемой точностью превращается в невероятно сложную техническую задачу. Для ее решения компания Delcam предлагает разработанную ею технологию адаптивной механообработки, базирующуюся на глубокой интеграции CAMсистемы PowerMILL и координатных измерениях при помощи измерительных головок непосредственно на станке. Для выполнения контактных измерений на станке и их анализа компания Delcam разработала специальную версию CAIсистемы PowerINSPECT — PowerINSPECT OMV. PowerMILL и PowerINSPECT OMV обладают высокой степенью интеграции, и позволяют достичь некоторых уникальных достоинств адаптивной механообработки, которые мы рассмотрим далее.

Первая проблема, которая возникает при фрезеровании тяжелых крупногабаритных штампов, — правильное позиционирование заготовки на станке. Часто оказывается проще адаптировать готовую ЧПУпрограмму под конкретный установ заготовки (детали) на станке, нежели точно установить ее в строго заданное положение. Для решения этой задачи компания Delcam в сотрудничестве со специалистами по метрологии фирмы MSP (www.metsoftpro.com) разработала программный продукт NCPartLocator, главное преимущество которого заключается в легкости и простоте использования по сравнению с альтернативными решениями. NCPartLocator представляет собой готовое коробочное решение, практически не требующее какойлибо специальной адаптации под потребности конкретного пользователя.

NCPartLocator применяет измерительную головку, установленную на станок с ЧПУ, чтобы собрать (измерить) необходимые данные. На основе данных измерения в NCPartLocator производится расчет оптимального совмещения (сдвиг и поворот) системы координат, соответствующего текущему установу детали. Таким образом устраняется несоответствие между теоретически заданным положением детали в CAMсистеме и ее фактическим положением на станке. Программное обеспечение NCPartLocator передает результаты в стойку станка в виде сдвига и/или поворота базовой точки для компенсации погрешности базирования. Такой подход гораздо быстрее попытки установить тяжелую деталь в точно определенное положение, что может потребовать много часов для выверки и измерений.

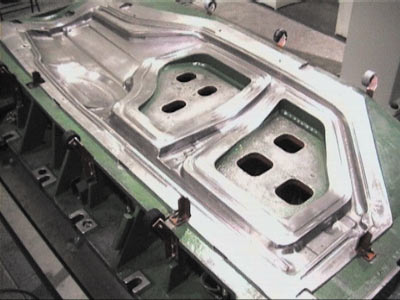

CAM-система PowerMILL успешно используется для программирования пятиосевых станков при производстве штампов инструментальным подразделением китайского автоконцерна First Auto Works

Вторая проблема связана с неточностями изготовления литой заготовки. С точки зрения фрезерования желательно, чтобы припуск на обработку детали был распределен равномерно со всех сторон заготовки. Равномерное распределение припуска позволит не только избежать необработанных зон и ненужного резания воздуха, но и сделает нагрузку на инструмент более равномерной, что существенно увеличит срок его службы. Для того чтобы сделать распределение припуска как можно более равномерным, на помощь опять приходит адаптивная механообработка.

На начальном этапе адаптивной обработки при помощи PowerINSPECT OMV путем серии измерений по контрольным точкам определяется истинная форма литой заготовки, установленной на станок. Затем 3Dмодель реальной заготовки ориентируется относительно CADмодели таким образом, чтобы припуск на обработку со всех сторон был как можно более равномерным. Далее при помощи NCPartLocator можно адаптировать уже готовую ЧПУпрограмму к реальной форме заготовки, уже установленной на станке.

Как видно, адаптивная механообработка позволяет контролировать распределение припуска, а следовательно, при создании литой заготовки припуск может быть уменьшен по сравнению с традиционной технологией. Чем тоньше припуск, тем меньше времени уйдет на фрезерование и тем быстрее будет выполнен заказ. Добавьте сюда еще и финансовую экономию на режущем инструменте и сокращение станочного времени.

Следует отметить, что вытяжные штампы часто имеют внутренние скругления малого радиуса в глубоких полостях с отвесными стенками. Поэтому для их изготовления необходимо применять не трех, а пятиосевые фрезерные станки, которые позволяют уменьшить потребную длину режущего инструмента за счет наклона шпиндельной головки, что позитивно сказывается на точности обработки. Длинный инструмент малого диаметра обладает низкой жесткостью, что неизбежно приводит к большим вибрациям и, как следствие, к снижению качества обработанной поверхности. В то же время пятиосевое фрезерование в стесненных зонах предъявляет повышенные требования к надежности CAMсистемы, поскольку зарезы на штампах обычно недопустимы изза высокой сложности восстановительного ремонта.

Высокие требования к качеству обработанной поверхности вытяжных штампов требуют применения специальных методов фрезерования. В случае использования пятиосевого оборудования возможна ориентация фрезы под заданными технологом углами атаки и наклоном по отношению к нормали к обрабатываемой поверхности. Идея применения углов атаки и наклона заключается в том, чтобы избегать фрезерования неэффективными участками сферической фрезы, расположенными вблизи оси ее вращения, и одновременно с этим исключать возможные столкновения инструмента и станка с заготовкой.

Как известно, при резкой смене направления движения фрезы станки с ЧПУ автоматически снижают скорость подачи до нуля, и в этом месте на обработанной поверхности остается марка. Любой угол в траектории фрезы приводит к торможению станка и марке на поверхности, поэтому все углы траектории инструмента должны быть сглажены дугами. CAMсистема PowerMILL предлагает еще один путь повышения качества обработки — применение специальных стратегий обработки, исключающих резкую смену направления движения инструмента и поддерживающих постоянную скорость подачи. Особое внимание также уделяется плавности подвода и отвода инструмента, чтобы в месте врезания не оставалось марок. Стратегия фрезерования с параметрическим отступом позволяет избежать нежелательных врезаний фрезы при чистовой обработке.

В настоящее время качество обработки поверхности при помощи высокоскоростной фрезерной обработки (ВСО) сопоставимо с возможностями электроэрозионной обработки. Для реализации ВСО CAMсистема должна уметь автоматически сглаживать все углы траектории. Один из самых эффективных методов сохранения высоких скоростей подачи — «гоночные» (race line) траектории, реализованные в PowerMILL.

Для обработки боковых стенок полостей как на трех, так и на пятиосевом станке в PowerMILL можно использовать высокоэффективные стратегии обработки боком цилиндрической или конической фрезы (swarf machining). Данная стратегия гораздо производительней и обеспечивает более высокое качество, чем послойная обработка (Z levels). Кроме того, коническая фреза позволяет естественным образом обработать на трехосевом станке уклон на вертикальных стенках.

Контроль точности непосредственно на станке

На финальной стадии изготовления штамповой оснастки возникает еще одна большая проблема: контроль точности ее изготовления. Сама по себе транспортировка тяжелой крупногабаритной детали для измерений на стационарной КИМ — сложная техническая задача, даже если производитель может позволить себе иметь стационарную КИМ необходимого размера. Но что делать, если потребуется доработка на станке? В этом случае деталь нужно доставить обратно в цех, установить на станок, а затем по новой забазировать и обработать. При этом никто не может гарантировать, что этот длительный цикл не придется повторять вновь и вновь. Во избежание этих трудностей для справочного промежуточного контроля можно использовать продукт PowerINSPECT OMV, работающий в тандеме с измерительными головками.

Прежде всего необходимо удостовериться, какую точность обеспечивает станок с ЧПУ. Для этого компания Delcam предлагает программный продукт NCChecker. Для контроля точности в разных точках рабочего объема станка с ЧПУ устанавливается прецизионно изготовленная сфера, и станок при помощи измерительной головки выполняет измерение эталонной сферической поверхности. В случае пятиосевого станка измерения проводятся при различных положениях рабочих органов (с разных сторон). Такой метод позволяет быстро произвести диагностику станка и удостовериться в его точности без изготовления пробной детали. Такая проверка особенно актуальна после планового ремонта или поломок инструмента.

Корпорация Hyundai использует PowerMILL при производстве всех штампов и пресс-форм

Если станок обеспечивает заявленную точность, можно приступать к обработке. На любой стадии обработки при помощи того же измерительного щупа можно измерить координаты любой точки и при помощи PowerINSPECT OMV сравнить их с CADмоделью детали или заготовки. Несомненным преимуществом измерений на станке является то, что для измерений не требуется извлекать деталь из станка, выполнять ее транспортировку и трудоемкое повторное базирование. Промежуточный контроль с помощью PowerINSPECT OMV позволяет снизить вероятность возникновения ошибок, так как результат каждого этапа обработки может быть легко и быстро проконтролирован, а ошибки могут быть мгновенно исправлены. Например, еще до начала обработки можно точно определить, правильно ли установлена деталь на станке и достаточен ли припуск металла на эту операцию. Также в случае поломки инструмента можно сразу определить, пригодна ли деталь для дальнейшей обработки. Еще один плюс PowerINSPECT OMV — эта система имеет интуитивно понятный пользовательский интерфейс и представляет результаты измерений в наглядном графическом виде с применением цветовых схем. При необходимости результаты измерений автоматически оформляются в виде отчета.

Как показывает опыт, при работе на установившихся режимах точность современных станков с ЧПУ сопоставима с точностью стационарных КИМ, поэтому многие производители штампов отказываются от владения стационарными КИМ в пользу проверки на станке. При возникновении спорных ситуаций деталь просто отправляется для измерений на стационарной КИМ независимому предприятию, но такие случаи крайне редки.

Выводы

В настоящей статье мы постарались показать, что сегодня существует целый ряд новых технологий, при помощи которых производители штамповой оснастки могут повысить свою производительность, снизить срок изготовления и минимизировать производственные расходы. Те производители, которые и впредь будут полагаться на относительно дешевый ручной труд, не смогут выдержать глобальной конкуренции, поскольку традиционные технологии, по современным меркам, малоэффективны и связаны с большими производственными затратами. Несмотря на то что внедрение и освоение технологии адаптивной механообработки требует определенных финансовых затрат, в том числе и на получение консалтинговых услуг, ее преимущества вполне прозрачны и очевидны. Несомненно, что в обозримом будущем адаптивная механообработка получит самое широкое распространение.

По материалам компании Delcam plc