К вопросу о гибкости и оперативности подготовки производства для станков с ЧПУ

В настоящее время на машиностроительных предприятиях большое внимание уделяется подготовке производства с использованием станков с ЧПУ. Сфера применения этих станков не ограничивается только серийным и мелкосерийным производством. На многих предприятиях станки с ЧПУ стали использоваться в условиях единичного производства, когда требуется при отсутствии разработанного технологического процесса однократно изготовить партию деталей средней сложности, состоящую из 10÷50 штук. Раньше такие работы проводились опытными рабочими на универсальных станках. Но за последние 15 лет квалифицированных рабочих заметно поубавилось, да и точность универсальных станков уменьшилась изза их физического износа.

В то же время предприятия зачастую не используют возможности станков с ЧПУ на 100%. Главной проблемой является обеспечение оперативности и качества расчета управляющей программы (УП). Выходом может служить передача функций программистатехнолога операторам и наладчикам станков, благо современные устройства ЧПУ позволяют применять оперативное программирование непосредственно у станка. В статье «Кому поручить программирование ЧПУобработки: программистутехнологу или оператору станка?» («САПР и графика» № 12’2008, www.delcam.ru/public/sg_08.12_01.pdf) эта тема уже обсуждалась. На наш взгляд, оперативное программирование у станка имеет как свои преимущества, так и недостатки.

Преимущества оперативного ЧПУпрограммирования:

- оперативность подготовки УП (подготовка УП с нуля занимает всего пару часов);

- надежность разработанной УП (при расчете оператор ориентируется на имеющийся комплект инструмента, свой производственный опыт и реальное состояние станка);

- отсутствие затрат на приобретение дополнительного ПО и на зарплату программистатехнолога.

Недостатки оперативного ЧПУпрограммирования:

- ограничение по сложности обрабатываемых контуров;

- затраты рабочего времени станочника и (частично) времени работы станка, не связанные с выпуском продукции;

- отсутствие практики архивирования созданных УП, в результате чего при повторении заказа создавать УП приходится вновь;

- влияние субъективного подхода к выбору стратегий и режимов обработки;

- невозможность использования для расчета управляющей программы имеющейся 3Dмодели (в лучшем случае при оперативном ЧПУпрограммировании применяются плоские 2Dэскизы в формате DXF).

Во многих случаях оперативность расчета УП, разработанной с учетом имеющегося в наличии инструмента, приобретает решающее значение. Это касается не только единичных партий изделий, но и выпускаемой серийно продукции. Если необходимый для выполнения конкретной операции инструмент отсутствует, то его замена на ближайший типоразмер потребует пересчета УП. В результате управляющие программы, созданные в отделе главного технолога, заменяются на УП, создаваемые у станка. Беда не только в том, что это двойная работа. Плохо, что при этом в очередной раз рвется информационная цепочка между проектированием и производством. Трудно проводить технологические изменения, связанные с изменением конструкции детали, нет объективности в расчете норм времени и т.д.

Вывод можно сделать один: существующие CAMсистемы должны быть «ближе к станку». То, что программистытехнологи перебираются из отдела в цех, недостаточно. Все равно на участке обычно имеются станки с ЧПУ разных моделей, требующие различных подходов к созданию УП. В то же время большинство современных CAMсистем сначала строят траекторию перемещения инструмента, а уже потом адаптируют ее к станку с помощью постпроцессора.

Учитывая вышесказанное и руководствуясь собственным опытом, мы считаем, что в качестве прообраза будущих CAMсистем может рассматриваться программа FeatureCAM. Уральский государственный технический университет (УПИ) уже несколько лет занимается вопросами адаптации этой CAMсистемы к российским условиям. В первую очередь это разработка БД российского режущего инструмента (по ГОСТ), методология подготовки 3Dмоделей для расчета УП и т.д. О возможностях модуля распознавания конструкторскотехнологических элементов (КТЭ) в FeatureCAM журнал «САПР и графика» писал уже неоднократно. Напомним, что для распознанных КТЭ в FeatureCAM имеются заранее разработанные стратегии обработки. Они позволяют автоматически выбрать инструмент из существующих наборов и назначить режимы резания из связанных с этим инструментом таблиц. По сути, мы имеем вариант диалога с системой, аналогичный процессу расчета УП у станка в режиме оперативного программирования.

Отметим одну очень важную особенность CAMсистемы FeatureCAM: в ней можно хранить несколько конфигураций системы, настроенных «под станок». Они учитывают технологические возможности станка, имеющийся на данном рабочем месте набор инструментов, допустимые нагрузки на приводы конкретного станка и т.д. Различия УП для обработки одного и того же КТЭ, но для разных настроенных «под станок» конфигураций системы формируются уже на этапе расчета траектории. В этом суть нового уровня гибкости CAMсистемы.

Последовательность действий пользователя в системе FeatureCAM состоит из шести этапов.

На первом этапе готовая 3Dмодель импортируется в CAMсистему FeatureCAM. Если CADмодель детали отсутствует, для ее построения, конечно же, можно использовать и встроенный геометрический моделировщик FeatureCAM, но в этом случае пропадает основное преимущество — оперативность расчета УП, связанная с применением модуля распознавания КТЭ.

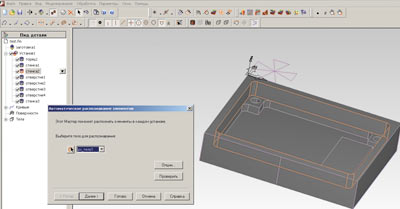

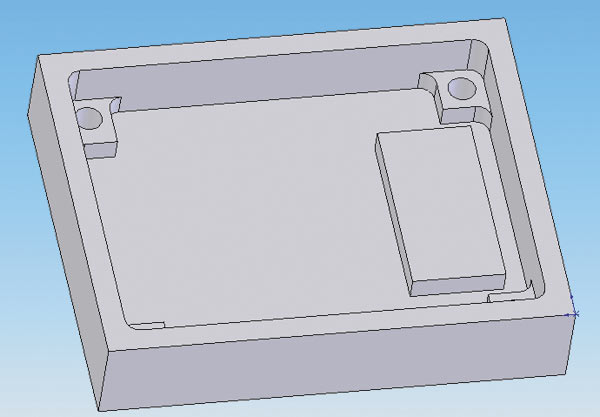

Рис. 1. Модель детали «корпус»

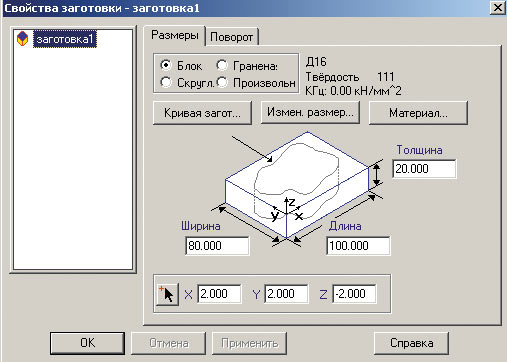

Рис. 2. Диалоговое окно задания свойств заготовки

На втором этапе назначаются форма и размер заготовки (рис. 2). В большинстве случаев при мелкосерийном производстве используются заготовки простейшей формы в виде цилиндров и прямоугольных параллелепипедов. Последние версии FeatureCAM, кроме 3Dмодели детали, позволяют импортировать и 3Dмодель заготовки. В этом случае система удаляет только тот припуск, который определяется разницей между моделями заготовки и детали.

На третьем этапе производится автоматическое распознавание конструктивнотехнологических элементов (рис. 3).

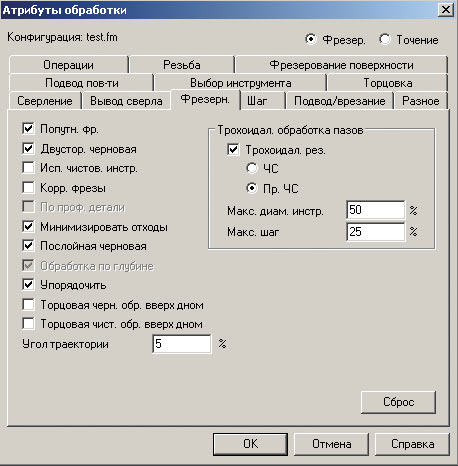

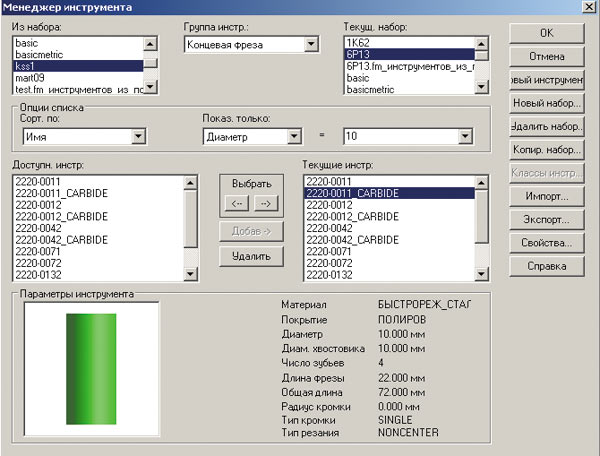

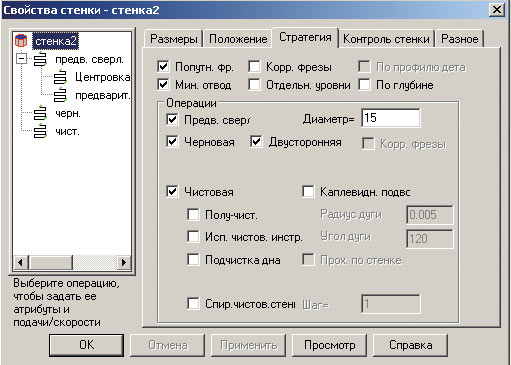

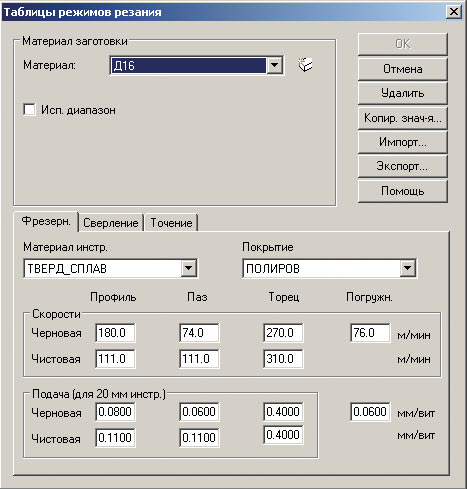

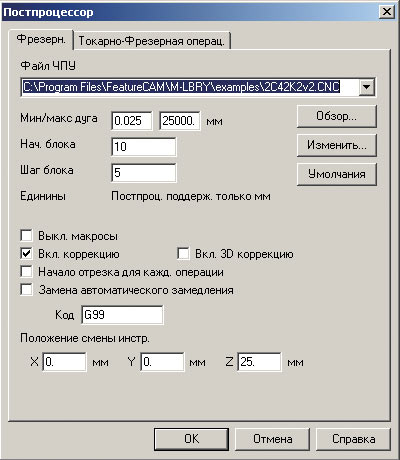

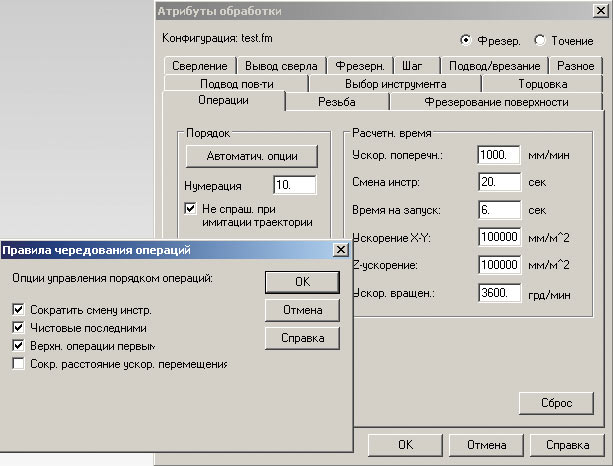

Четвертый этап — использование базы знаний FeatureCAM для задания режимов обработки (рис. 4).

Рис. 3. Возможность автоматического распознавания КТЭ — одна из ключевых особенностей FeatureCAM

a

б

в

г

д

е

Рис. 4. Взаимодействие с базой знаний и последовательность работы в FeatureCAM: а — задание атрибутов обработки; б — менеджер выбора инструмента; в — назначение параметров обработки; г — задание последовательности выполнения операций; д — назначение материалов и режимов резания; е — выбор постпроцессора и генерация УП

На пятом этапе проводится имитация работы готовой УП на экране компьютера. На заключительном, шестом этапе осуществляется генерация управляющего Gкода для конкретного станка с ЧПУ.

Например, нам необходимо обработать корпусную деталь, показанную на рис. 1. Обработка может вестись на одном из станков, установленных на участке. На станке ГФ2171 с системой 2С4265 можно выполнять фрезернорасточные работы, но допустимая скорость вращения шпинделя у него составляет до 2000 об./мин. На рабочем месте применяется комплект режущего инструмента по ГОСТ.

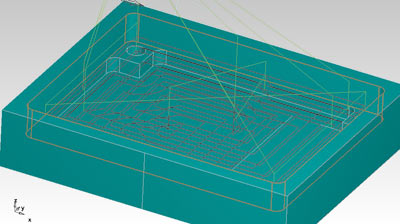

Рис. 5. Траектория движения инструмента, полученная для конфигурации обычного фрезерного станка с ЧПУ

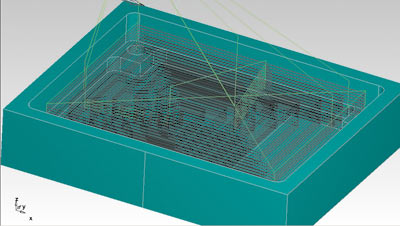

Альтернативным вариантом является обработка на станке DMC 635V, у которого шпиндель имеет скорость вращения до 8000 об./?мин и на котором применяется инструмент фирмы SECO. Используя одну и ту же модель для разных конфигураций CAMсистемы, мы получим различные траектории обработки. Как показано на рис. 5, для станка ГФ2171 система автоматически выполнила моделирование «классической» выборки материала по стратегиям силового фрезерования с невысокими подачами. На рис. 6, как видите, смоделирована стратегия скоростного фрезерования, характеризующаяся малым сечением стружки.

Рис. 6. Траектория движения инструмента, полученная для конфигурации высокоскоростного обрабатывающего центра с ЧПУ

Выбор стратегии, инструмента и режимов обработки производится автоматически по умолчанию в соответствии с настройками. Если на предприятии налажен процесс 3Dпроектирования конструкции деталей, то оно получает оперативность и гибкость подготовки производства «в одном флаконе».

Разумеется, переход к программированию в FeatureCAM требует определенных усилий. Мы можем рекомендовать следующий порядок мероприятий для успешного освоения пакета:

1. Обязательное условие — наличие подготовленных 3Dмоделей деталей в одной из популярных CADсистем. Лучше всего FeatureCAM работает с твердотельными моделями.

2. Ограничение БД применяемых инструментов комплектом инструмента, имеющегося на данном рабочем месте. Это можно сделать путем изменения встроенной БД или созданием собственной БД в формате MS Excel.

3. Отладка постпроцессора для выбранной модели станка.

4. Учет обрабатываемости материала заготовки с использованием таблицы поправочных коэффициентов. Возможно также изменение режимов обработки интерактивно в процессе расчета УП.

5. Сохранение конфигурации исходных настроек с именем станка или рабочего места.

***

Возможно, мы немного опережаем события, но при такой организации проектирования CAMсистемы уровня FeatureCAM могли бы быть встроены в программное обеспечение самого устройства ЧПУ. Вопрос только в их стоимости…