Первым делом — самолеты

Современный авиационный двигатель или летательный аппарат — изделия весьма высокотехнологичные, именно поэтому во всем мире авиационная и авиадвигателестроительная индустрия лидирует по оснащенности производства станками с числовым программным управлением. Как правило, это современные многоосевые фрезерные, токарно-фрезерные станки и обрабатывающие центры производства Германии, Японии, США.

Технологические возможности металлообрабатывающего оборудования и развитие систем автоматизированного проектирования провоцируют (в хорошем смысле этого слова) конструкторов и технологов на такие инженерные решения, реализовать которые можно только с применением многоосевых обрабатывающих центров. Так, например, первые ступени компрессора авиационного двигателя нередко выполняются в виде моноколес, а элементы конструкции планера самолета, прежде собиравшиеся из отдельных, достаточно простых по форме деталей, всё чаще и чаще изготавливаются как цельнофрезерованные изделия из штампованной заготовки или плиты. Такой подход позволяет упростить сборку изделия, снизить массу конструкции, обеспечивает лучшие прочностные и ресурсные характеристики — и смещает акцент производственного процесса в сторону подготовки соответствующих технологий для станков с ЧПУ.

Прежде чем продолжить, сразу договоримся, что не будет назван ни один из производителей станочного оборудования ни одной из великих держав, не будут указаны конкретные модели станков и систем управления. Ни одному из производителей станков мне не хотелось бы создавать ни рекламу, ни антирекламу. Что же касается иллюстраций, то все они приводятся с согласия предприятий, упоминаемых в статье.

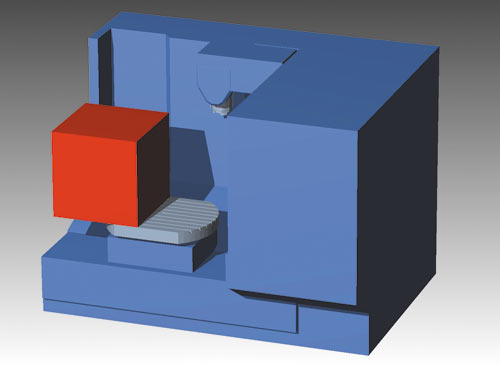

Рис. 1. «Красный куб» — запретная зона для перемещений

На многих авиационных предприятиях России (так теперь уже исторически сложилось) для решения задач проектирования и подготовки производства двигателей и летательных аппаратов применяется комплексная система Unigraphics NX (Siemens). Этот выбор во многом обусловлен удачным сочетанием в едином пакете средств геометрического моделирования, управления проектными данными и — что в рамках нашей темы более интересно — наличием весьма мощных инструментов подготовки траекторий режущего инструмента для токарной, фрезерной, токарнофрезерной, электроэрозионной обработки, а также возможностью создания постпроцессоров для передачи сформированных управляющих программ на станки разнообразных кинематических схем, разных производителей, с различными системами управления.

У специалистов ЗАО «СиСофт» (www.csoft.ru) накоплен серьезный опыт взаимодействия с предприятиями в той части производства, которая начинается с момента формирования 3Dмодели изделия и завершается снятием обработанных деталей со станка. Это формирование траекторий инструмента, создание постпроцессоров NXtcl для станочного оборудования, контроль получаемых размеров, верификация процесса обработки до передачи управляющей программы на станок.

В чем основные особенности применения CAMсистем для подготовки управляющих программ многоосевого станочного оборудования на авиационных предприятиях? Прежде всего, значительная часть деталей имеет сложную геометрическую форму, обусловленную теоретическими обводами летательного аппарата или расчетами газодинамики (для деталей проточной части авиационного двигателя). Соответственно САМсистема должна подготовить необходимую траекторию перемещения инструмента с непрерывно изменяющимся вектором ориентации в пространстве, постпроцессору необходимо преобразовать эти данные в коды станка с учетом кинематической схемы и имеющихся ограничений по перемещениям. Новейшие системы управления станками располагают мощными математическими возможностями для многоосевых преобразований положения оси инструмента, контроля кончика инструмента (RTCP), функциями «сглаживания» траектории.

Вместе с тем на этих же деталях могут присутствовать элементы с достаточно жесткими геометрическими размерами, для исполнения которых требуется введение коррекции на диаметр режущего инструмента изза износа или неточности его изготовления. Или же часть операций использует стандартные циклы (сверления, нарезания резьбы) — эти элементы, как правило, выполняются с фиксированным положением оси инструмента, что иногда несовместимо с упомянутыми функциями пятиосевых трансформаций и предъявляет дополнительные требования к постпроцессору.

К сожалению, на многих предприятиях (не только авиационных) такие возможности коррекции траектории не используются, а получение точных размеров производится пересчетом траектории на конкретный диаметр инструмента, хотя все эти функции можно реализовать в постпроцессоре NXtcl.

Упомянем еще об одной особенности постпроцессоров для станков авиастроительных предприятий. Представьте станок с достаточно большим поворотным столом (диаметр более метра) и поворотной головой — великолепный станок для изготовления типично авиационных деталей: шпангоутов, диафрагм и т.п. На заводах станки такой кинематической схемы различных производителей достаточно распространены, но есть одна досадная проблема — у станка неравномерный запас по перемещениям поворотной головы относительно поворотного стола. То есть в одном направлении фреза «дотянется» от центра стола до его края, а в другом перемещение очень сильно ограничено изза кинематических особенностей. У станков различных производителей эти ограничения неодинаковы, но иногда доступные перемещения возможны только для половины стола (рис. 1).

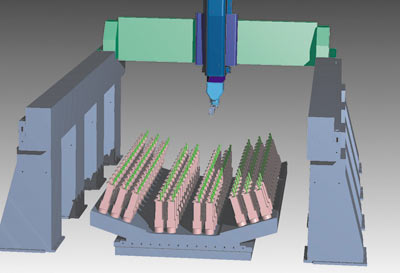

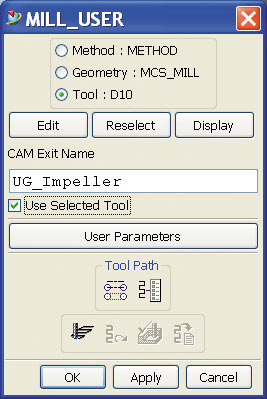

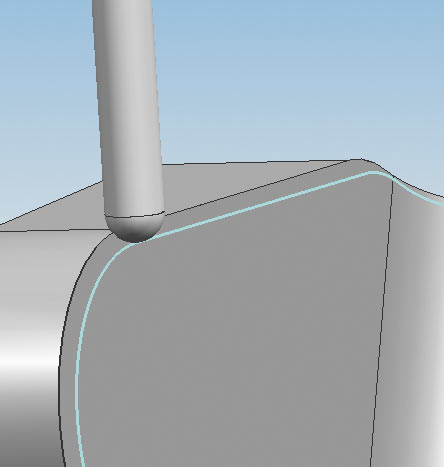

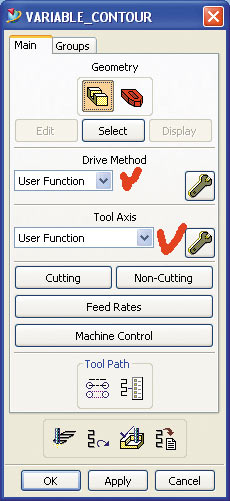

Рис. 2. Получение траектории методом MILL_USER

Теперь представьте обработку на таком станке того же шпангоута (речь пока идет о трехосевой обработке). Да, «полумесяц» этого шпангоута будет обработан без проблем, а вот для обработки второго «полумесяца» потребуется или переставить сам шпангоут, повернув его на 180 градусов, или — что лучше — повернуть на те же 180 градусов стол и продолжить обработку. Конечно, все эти возможности необходимо учесть в постпроцессоре, что и было сделано для нескольких станков с различными системами управления. Реализовав эти возможности для трехосевой обработки, специалисты «СиСофт» учли кинематические ограничения для обработки многоосевой. Если кратко, то алгоритм работы постпроцессора для подобных станков таков: прежде чем начать обработку, постпроцессор насчитывает «буфер» перемещений в допустимой части стола, а, натолкнувшись на кинематические ограничения, автоматически выводит инструмент из детали, поворачивает стол на рассчитанный угол (не всегда, кстати, 180 градусов), возвращает инструмент в деталь и продолжает расчет траектории до следующего перемещения. При этом линейные отрезки, дуги и спиральные сегменты траектории автоматически разбиваются по границе допустимых перемещений, и постпроцессор добавляет в траекторию дополнительно рассчитанные узлы. Подобные постпроцессоры поставлялись на Нижегородский авиационный завод «Сокол», ОАО «Казанский вертолетный завод», ОАО «НАПО им. В.П. Чкалова» (г. Новосибирск), прошли проверку на реальных деталях, описанные функции подворота стола активно применяются в работе.

Немного о формировании траекторий обработки. Unigraphics NX/CAM действительно предоставляет достаточно мощный инструментарий получения управляющих программ для многоосевого фрезерования. Все возможные стратегии трудно даже перечислить, но иногда возникают ситуации, когда имеющимися средствами или очень трудоемко, или (такое тоже бывает) невозможно получение требуемой траектории перемещения фрезы с определенной ориентацией оси инструмента. К счастью, в таких ситуациях Unigraphics NX обеспечивает пользователю возможность создать собственную стратегию обработки, реализуемую в виде динамической библиотеки DLL, где как положение, так и вектор ориентации инструмента полностью определяются пользователем во внешнем приложении.

Расскажу об этом на примере одного совместного проекта с ОАО «НПО «Сатурн» (г. Рыбинск). Специалистам ЗАО «СиСофт» было предложено разработать технологию обработки импеллера, при этом устанавливалась верхняя планка времени обработки детали на станке. После проработки предварительной технологии стало понятно: 90% времени — это время обработки лопастей изделия. Чтобы штатными средствами Unigraphics получить требуемое качество их поверхности, необходимо проделать по ней очень много проходов, при этом резание происходит сферическим (R3, например) «носиком» конической фрезы, что неоптимально с точки зрения как условий резания, так и времени обработки. Получить необходимую траекторию не позволило даже применение такого мощного инструмента Unigraphics NX, как модуль последовательного фрезерования (Sequential Milling), когда средства контроля положения оси инструмента предоставляются практически на каждом шаге движения фрезы. Следует заметить, что, кроме решения собственно траекторных вопросов, требовалось решить задачу минимизации «поводок» изделия после съема значительного количества материала, поэтому решено было заложить в разрабатываемую стратегию обработку не одной лопатки, а сразу всего межлопаточного канала.

Рис. 3. Иллюстрация изделия (по материалам сайта www.npo-saturn.ru)

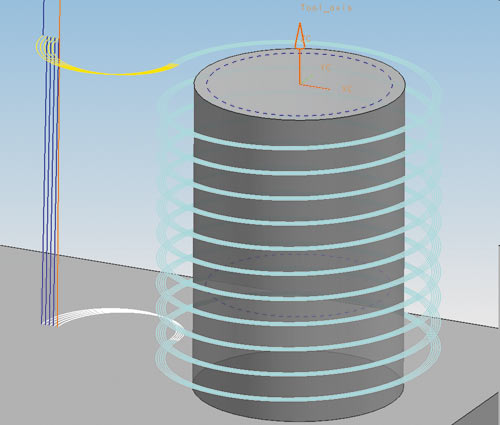

Динамическая библиотека DLL, используемая в операции Unigraphics NX типа MILL_USER (Операция, определяемая пользователем), была создана с применением Visual Studio C++ Express (рис. 2). Для активации этой стратегии необходимо определить в системе полный путь к размещению исполняемого файла.

Основная идея расчета траектории очень проста: в качестве управляющих поверхностей выступают обрабатываемые лопатки импеллера, для которых последовательно задаются направление резания, точность следования профилю лопатки, величины подходов на участках врезания, режимы резания, параметры охлаждения и т.п. Затем определяется геометрия режущего инструмента (это может быть как цилиндрическая или коническая фреза, так и инструмент произвольной формы), которая представляется параметрическим эскизом Unigraphics NX. Далее для каждой точки управляющей поверхности рассчитывается такое положение инструмента, при котором фреза максимально прилегает к поверхности лопатки (с небольшим зазором, иначе при реальной обработке на станке не избежать «звона» от вибраций). Небольшая хитрость состоит в том, что в качестве точки резания задается не точка на сферическом «носике» фрезы, а — с небольшим смещением — точка на конической (цилиндрической) поверхности инструмента. Это позволило значительно, в разы, сократить количество проходов инструмента по лопаткам импеллера, повысить качество обработанных поверхностей и, конечно же, снизить время обработки при заданных требованиях ее к качеству. Позвольте мне не указывать абсолютных параметров времени обработки, эти сведения — достояние НПО «Сатурн». Скажу лишь, что с использованием предложенной стратегии время обработки изделия составило 50% от верхней планки, определенной заказчиком в договоре выполнения работ, и 25% от времени, которого требует ранее применявшаяся технология. Описанная внешняя библиотека DLL была успешно использована специалистами НПО «Сатурн» для обработки аналогичных изделий (рис. 3).

Рис. 4. Контроль обработанной лопатки непосредственно на станке

В рамках совместного проекта с ОАО «Пермский моторный завод» для реализации программы перемещения измерительного щупа Mill User были применены аналогичные инструменты разработки собственных стратегий. При этом станок получал информацию об идеальном положении измеряемой точки с математической модели изделия Unigraphics, производил замер реального положения с вычислением отклонения и выдачей этих данных в протокол измерения (рис. 4).

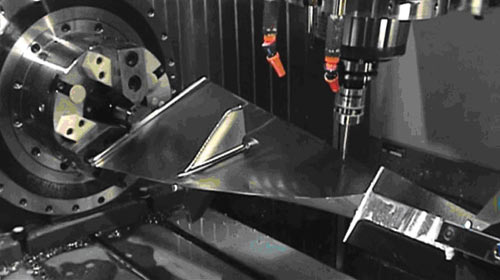

Еще один совместный проект — с двигателестроительными предприятиями. Не буду называть ни предприятие, выбирающее себе оборудование, ни предприятие поставщика, ни модель станка — это пока процесс незавершенный (кризис, однако...). Особенность проекта состояла в том, что по просьбе заказчика была произведена тестовая обработка изделия на имитаторе из алюминиевого сплава. При том что траектории обработки были рассчитаны специалистами ЗАО «СиСофт» в Москве, а сам станок находился в другом государстве, обработка прошла успешно. В память об этом событии на поверхность лопатки была нанесена надпись высотой 0,1 мм: «CSOFT» (рис. 5). Такая удаленная онлайнобработка стала возможной благодаря наработанным технологиям получения траекторий фрезеровки лопаток, отлаженному постпроцессору и тщательной верификации полученных управляющих программ в пакете VERICUT (CGTech).

Рис. 5. Обработка детали-имитатора

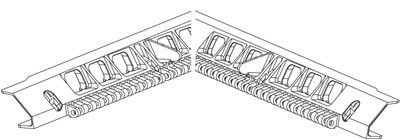

Вернемся собственно к самолетам. В свое время с предприятиями ОАО «РСК МиГ», ОАО «Нижегородский авиационный завод «Сокол», ОАО «НАПО им. В.П. Чкалова» компанией ЗАО «СиСофт» были заключены договоры на разработку технологий обработки на обрабатывающих центрах различных авиационных деталей из различных материалов. Самолет, как правило, изделие симметричное и большинство его деталей изготавливаются парами — «правая» и «левая» (рис. 6), зеркальные копии друг друга. Технологпрограммист обычно начинает разработку управляющих программ для изготовления одной из деталей, отрабатывает эту технологию на станке, получает годную, принятую контролером деталь, — и начинает весь процесс заново для симметричной детали. Конечно, он постарается максимально использовать разработанную технологию, благо есть возможность преобразовать траектории инструмента (зеркальное отражение). Но такое преобразование возможно не для всех технологических операций; по сути технолог получает новый проект, новые управляющие программы и заново отрабатывает технологию обработки «зеркальной» детали на станке. Специалистами «СиСофт» был разработан «зеркальный» постпроцессор, позволяющий получить управляющие программы для изготовления «левой» детали по дереву технологических операций, соответствующему техпроцессу «правой» детали, что позволило сократить как время разработки управляющих программ, так и время отработки этих программ на станке. Реальные временные затраты сводятся в этом случае только к затратам на постпроцессирование «зеркальных» траекторий.

Рис. 6. «Правая» и «левая» детали

Конечно же, этот подход имеет ряд ограничений. Главное из них — направление резания, которое в зеркальной детали меняется с попутного на встречное (и наоборот), что не всегда допустимо. Но для деталей из алюминиевых сплавов (а таких в планере самолета большинство) при их обработке современным инструментом на современных станках направление резания практически не оказывает никакого влияния. Иногда встречный рез дает даже более высокое качество обработанной поверхности. К сожалению, «трюк» с зеркальным постпроцессором неприменим при обработке титановых сплавов и специальных конструкционных сталей.

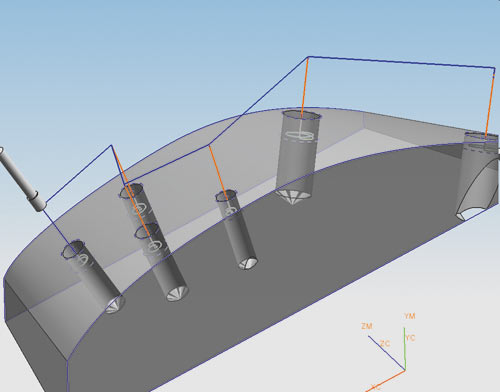

В процессе реализации соглашений потребовалось применение технологии нарезания резьб специальным инструментом — резьбофрезами. Штатные средства Unigraphics NX позволяют получать траектории для подобного инструмента, но потребовалось внести ряд изменений: нарезание резьбы в несколько проходов (рис. 7) для труднообрабатываемых материалов и — самое интересное — фрезерование резьбы в нескольких отверстиях (несколько десятков, несколько сотен), выходящих на криволинейные поверхности теоретического контура самолета.

Рис. 7. Нарезание резьбы в несколько проходов

Задача была разделена на две: получение траектории спирального движения инструмента за заданное число проходов и с заданными параметрами врезания, вторая часть — сообщение постпроцессору (а значит, конкретному станку) о событиях собственно резьбофрезерования, производимого с фиксированной осью инструмента, и о перемещениях от отверстия к отверстию вдоль теоретического контура с изменением положения и оси ориентации инструмента (рис. 8).

Рис. 8. Резьбофрезерование нескольких отверстий на условной «теоретической» поверхности

Создание операции резьбофрезерования было произведено при помощи вышеописанной стратегии MILL_USER (User Defined Operation — UDOP), основные особенности — многопроходное фрезерование, считывание длины резьбы, шага и диаметра непосредственно с объекта Unigraphics «Резьбовое отверстие», что позволило выполнять резьбу на отверстиях с различной глубиной и разного диаметра. Единственное ограничение — шаг резьбы у различных отверстий, фрезеруемых одним инструментом, должен совпадать.

На предприятии ОАО «НАПО им. В.П. Чкалова» подобная технология применялась для нарезания резьбы на токарнофрезерных станках схемы XZC, без возможности перемещения по координате Y, когда все перемещения пересчитываются в полярную форму. Тем не менее были получены требуемые параметры резьбы. По просьбам заказчиков в стратегию резьбонарезания были добавлены возможности нарезания резьб «сверху вниз» и «снизу вверх» как для внутренней, так и для наружной резьбы.

Рис. 9. Нанесение фаски «фасочной» фрезой

В авиации нет мелочей. И если в технических требованиях чертежа значится «Острые кромки притупить радиусом R…» — кромки следует притупить. Можно, конечно, возложить исполнение этой операции на слесарный участок, — но станок выполнит работу быстрее, качественнее, да и деталь с фасками будет выглядеть совсем подругому. Эта процедура совсем не лишняя и с точки зрения техники безопасности. Вы ни разу не резали пальцы, осматривая (и ощупывая) только что обработанную деталь? На титановых или алюминиевых сплавах острые кромки изпод фрезы подобны бритве…

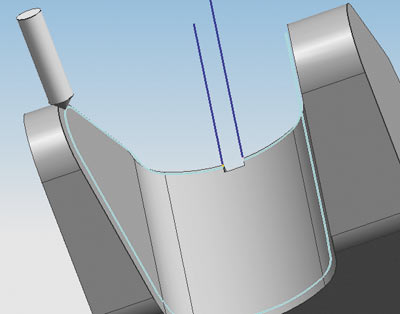

Рис. 10. Нанесение фаски сферической фрезой

Штатными средствами NX получить траекторию обработки фаски не всегда возможно — чаще всего потому, что фаска должна присутствовать в модели как геометрический примитив, а конструктор зачастую такие «мелочи» на модель не наносит. Поэтому было разработано небольшое приложение, опять же в виде DLLбиблиотеки, которому для формирования траектории достаточно той самой кромки с 3Dмодели (рис. 9 и 10), которую необходимо притупить. Особенность этого приложения — способ его реализации. В отличие от ранее описанных способов в этом случае применен метод UGOPEN DRPOS (рис. 11), при котором либо положение инструмента, либо вектор его ориентации или способ проецирования на обрабатываемую поверхность определяются пользовательским приложением.

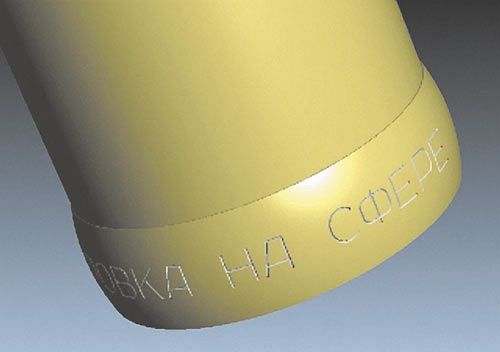

Еще об одной мелочи — нанесении надписей гравировки и маркировки. В авиационной промышленности действует ряд ГОСТов и отраслевых стандартов ОСТ, которые определяют начертание символов. По заказу ОАО «Мичуринский завод «ПРОГРЕСС» был разработан шрифт Unigraphics NX по OST 1 0031278; именно этим шрифтом методом гравирования наносятся надписи на изделия предприятия. Уже после передачи разработанного шрифта заказчику возникла необходимость в гравировке надписей на цилиндрических и сферических поверхностях (рис. 12). В таком случае получить траекторию инструмента штатными средствами NX — процесс весьма трудоемкий, так что специально для решения этой проблемы был разработан механизм (опять же с применением UG\Open) автоматической генерации траектории по поверхности цилиндра или сферы.

Рис. 11. Применение метода DRPOS для формирования траектории инструмента

Траектории тем или иным способом получены, постпроцессор сформировал управляющие программы для определенного станка — пора на станок? Несмотря на то что в разрабатываемые постпроцессоры закладываются максимально безопасные алгоритмы перемещения инструмента между операциями, при смене инструмента и т.п., есть еще один очень важный этап — проверка (верификация) управляющих программ на предмет исключения возможных нештатных ситуаций. К таковым можно отнести контакт нерабочей части инструмента с деталью, столкновения подвижных частей станка с приспособлениями (зачастую весьма сложными), выход за лимиты перемещений. Кроме того, на этапе проверки траектории желательно определить минимально допустимые «вылеты» инструмента из оправок, что благоприятно повлияет на условия работы инструмента, продлит срок его жизни.

Рис. 12. Гравировка на сфере

Для верификации управляющих программ ЗАО «СиСофт» предлагает своим заказчикам проверенное средство — программный пакет VERICUT (CGTech). Он позволяет смоделировать во всех подробностях поведение станка под управлением полученной программы и до выхода на станок отследить возможные нежелательные ситуации, что значительно сокращает время внедрения управляющей программы и повышает безопасность процесса.

Приведу только один пример использования VERICUT в авиационной промышленности. На одном из заводов для обработки листовых деталей применяют специализированный станок (я обещал не указывать конкретных моделей оборудования). Особенность его работы состоит в том, что листовая деталь обрабатывается на присосках выдвижных штоковактуаторов, предварительно расставленных в определенные позиции самим же станком. Вот этот процесс расстановки требует тщательной проверки, для чего была построена модель станка со всеми актуаторами и смоделирован процесс их размещения. Почему приведен именно этот пример? Он как нельзя лучше может ответить на вопрос, почему для верификации управляющих программ не используются средства Unigraphics NX. Дело в том, что как раз этот случай смоделировать средствами ISV не удалось (рис. 13).

Рис. 13. Кинематическая VERICUT-модель станка для обработки листовых деталей

В завершение разрешите наметить «вектор» нового направления в разработке постпроцессоров NX и возможную тему следующей публикации. В настоящее время специалисты «СиСофт» активно применяют измерительные щупы как для контроля обрабатываемой геометрии, так и для внесения коррекций в управляющую программу для получения требуемой геометрии. Задача сходна с представленными выше — необходимо решить траекторную часть (получить программу для перемещения щупа) и задачу создания соответствующего постпроцессора. Но это тема уже следующего разговора. До встречи!