ADEM в авиационной и аэрокосмической отраслях

Отечественная система ADEM-VX нашла применение во многих отраслях машиностроения как в России, так и за рубежом. Среди наших пользователей особое место занимают предприятия, связанные с авиацией и космонавтикой. Их высокотехнологичная продукция требует серьезной и наукоемкой отдачи от программного обеспечения САПР.

Новейшие образцы техники определяют и новые подходы к производству. Конструкторскотехнологическая подготовка уже невозможна без программного обеспечения, которое обладает определенным уровнем интеллекта и включает математический аппарат, насыщенный возможностями управления современным оборудованием и технологиями.

Одной из самых сложных задач подготовки производства является проектирование экономичных технологий изготовления, в том числе и программирование оборудования для обработки обводообразующих деталей из современных авиационных материалов. В связи с этим именно в авиастроительном и аэрокосмическом секторе самое серьезное отношение к выбору программных средств.

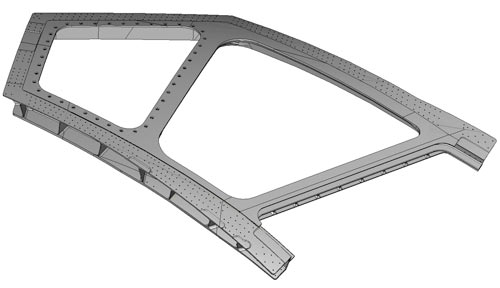

Модель боковой рамы переплета фонаря самолета SuperJet 100

На протяжении уже нескольких лет на производственных площадках «РСК МиГ» в качестве системы конструкторскотехнологической подготовки оборудования с ЧПУ используется интегрированная система АDEM. Именно на базе московской производственной площадки (ПК2) группа компаний «АДЕМ» начала сотрудничество с немецкими производителями многокоординатных полноразмерных станков HANDTMANN, широко применяемых в авиационной промышленности, и белгородской компанией «СкифМ», поставляющей современный металлорежущий инструмент.

Свои последние достижения специалисты трех направлений (станки с ЧПУ, инструмент и CAD/CAM/CAPP ADEM) объединили при решении задачи для НАПО им. В.П. Чкалова (Новосибирск) «Оптимизация технологии обработки боковой рамы переплета фонаря самолета SuperJet 100».

Обработка боковой рамы

Целью проекта ставилась выработка методик, позволяющих улучшить качество и исключить поводки готовых изделий, повысить производительность, а также добиться максимально эффективной производственной отдачи высокотехнологичных 5координатных обрабатывающих центров Handtmann (Германия).

В результате реализации в технологии обработки ряда кардинальных усовершенствований и применения инновационных разработок участников проекта было достигнуто следующее:

- практически исключены поводки готовой детали (максимальное отклонение составило 0,32 мм). На деталях, обрабатываемых до внедрения новой технологии, поводки доходили до ±2 мм при установленном допуске ±0,5 мм;

- существенно улучшилось качество поверхности детали;

- значительно снижена трудоемкость процесса за счет уменьшения времени обработки, что наглядно продемонстрировано на примере фрезерной обработки с ЧПУ:

- расчетное и фактическое время обработки НАПО им. В.П.Чкалова — 84,86/144 часов,

- расчетное и фактическое время обработки в рамках совместного проекта — 47,5/65 часов;

- практически исключена ручная слесарная дообработка;

- полностью обеспечена обработка всех труднодоступных мест, радиусов в полном соответствии с предоставленной электронной моделью детали.

Комплекс мер по оптимизации технологии обработки детали привел к следующим результатам:

- максимально увеличена скорость обработки;

- отработана новая стратегия обработки;

- использован передовой серийный, а также спроектирован, изготовлен и применен специальный режущий инструмент компании «СкифМ» (Россия);

- применена управляющая программа и постпроцессор, разработанные на базе эффективной российской CAD/СAMсистемы ADEM группы компаний «АДЕМ» (Россия);

- использованы инструментальные оправки фирмы Haimer (Германия) с высоким виброгасящим эффектом, позволяющие принять инструмент с большим вылетом для обработки труднодоступных мест;

- применено измерение детали после каждого установа непосредственно на станке при помощи программного обеспечения и измерительной системы M&H (Германия);

- использован контроль процесса обработки с помощью системы наблюдения за состоянием оборудования Montronix (Германия).

В масштабах серийного производства планеров SSJ100 может быть достигнут серьезный экономический эффект. В частности, на примере конкретной детали удалось:

- сократить время обработки на станке приблизительно в два раза;

- сократить амортизацию и износ оборудования в два раза;

- практически полностью избежать слесарной доработки, что привело к снижению общей трудоемкости изготовления детали.

Теперь вернемся к «РСК МиГ» и рассмотрим один из проектов, реализованных на этой площадке. Не углубляясь в подробности самого изделия, приведем лишь некоторые практические результаты.

Одно из эффективных решений получистовой обработки сложных поверхностей

Главным результатом реализованного проекта является готовая усовершенствованная технология обработки детали, включающая рабочую программу, стратегию, усовершенствованный постпроцессор, режимы и инструмент обработки изделия, а также детальную документацию к комплексному производственному применению решений. Получена готовая деталь, годная к применению на изделии.

Следует отметить, что к работе в рамках проекта привлекались не только известные западные компании, но и передовые российские разработчики и производители.

Тепловой макет КА «Клипер», созданный при помощи ADEM CAM (РКК «Энергия»)

При внедрении обработки ряда деталей из высокопрочных материалов по управляющим программам, рассчитанным в системе ADEM v8.2, с применением имеющихся в этой системе функциональных возможностей, которые соответствуют требованиям высокоскоростной и высокопроизводительной обработки, получены следующие данные (в сравнении с CAD/CAMсистемой, принятой сейчас на предприятии в качестве основной):

- сокращение времени обработки в

1,52 раза; - уменьшение расхода режущего инструмента в 23 раза.

Данные результаты были получены при внедрении высокоскоростной обработки ряда деталей. Например, машинное время обработки фланцевой плиты из высокопрочной нержавеющей стали ЭП817 на станке WILLEMINMAKODEL M920 по управляющим программам, рассчитанным в системе, принятой на предприятии за основную, составляет 753 мин (12,55 часа), а на том же станке по управляющим программам, рассчитанным в системе ADEM v8.2, — всего 468 мин (7,8 часа). При этом дополнительно была введена обработка резьбовых отверстий М65Н6Н (1 час). Получено, без учета обработки резьбовых отверстий, снижение времени обработки на 5,75 часа, или на 45,8%.

Экономический эффект от применения системы ADEM при подготовке управляющих программ в год составит:

С = С (sys) – СADEM = 1 566 000 – 783 000 = 783 000 руб.

Экономический эффект от применения системы ADEM при изготовлении деталей в производстве на один станок в год составит:

Сстан. = С(sys) – СADEM = 15 545 400 – 8 370 600 = 7 174 800 руб.

Экономический эффект от применения системы ADEM при изготовлении деталей в производстве на десять станков в год составит:

С = Сстан.Ѕ10 = 7 174 800x10 = 71 748 000 руб.

Эти сухие цифры свидетельствуют о том, что внедрение отечественного программного комплекса ADEM приводит не только к повышению качества продукции, но и к явному экономическому эффекту. Заметим, что стоимость внедрения и поддержки системы ADEM, которая не учитывалась в расчетах, несравнимо меньше той, что требует базовая система, используемая на предприятиях.

В заключение стоит упомянуть еще несколько крупных предприятий, которые можно назвать знаковыми партнерами системы ADEM в авиационной и аэрокосмической области.

Ракетнокосмическая корпорация «Энергия» им. С.П. Королева, ведущее российское ракетнокосмическое предприятие, ставшее родоначальником практически всех направлений ракетной и космической техники, сегодня — головная организация по пилотируемым станциям, кораблям и космическим системам, создаваемым на их базе.

«Научнопроизводственное объединение машиностроения» является одной из ведущих ракетнокосмических фирм России. Как головное предприятие в многопрофильной кооперации, оно обеспечивает вооруженные силы страны новейшими видами военной техники.

Оценка экономического эффекта от использования системы ADEM на шести рабочих местах

Статья расходов |

Затраты при подготовке и эксплуатации управляющих программ, руб. |

|

CAD/CAM **** |

ADEM |

|

Стоимость одного рабочего места |

835 000 |

435 000 |

Стоимость шести рабочих мест |

5 010 000 |

2 610 000 |

Средняя трудоемкость подготовки управляющей программы |

12 н/ч |

6 н/ч |

Стоимость нормочаса подготовки управляющих программ |

87 |

|

Затраты за год на разработку управляющих программ (1500 программ) |

1 566 000 |

783 000 |

Машинное время обработки детали средней сложности |

13 ч |

7 ч |

Стоимость часа работы станка (типа UBZ300) |

136€ = 5984 |

|

Стоимость часа работы станка (типа WILLEMINMAKODEL W528 и ) |

42€ = 1848 |

|

Средняя стоимость часа работы станка |

3916 |

|

Затраты по оборудованию на изготовление детали средней сложности |

50 908 |

27 412 |

Затраты по оборудованию на изготовление детали средней сложности за год (программа выпуска с учетом двухсменной работы одного станка с машинным временем — 300 деталей) |

15 272 400 |

8 223 600 |

Стоимость нормочаса оператора станка с ЧПУ |

70 |

|

Затраты по заработной плате на изготовление детали средней сложности |

910 |

490 |

Фонд заработной платы на изготовление 300 деталей |

273 000 |

147 000 |

Суммарные затраты на изготовление 300 деталей |

15 545 400 |

8 370 600 |

Машиностроительное конструкторское бюро (МКБ) «Радуга» специализируется на разработке крылатых ракет различного назначения. Кроме управляемых снарядов для оснащения самолетов дальней авиации, здесь создаются морские противокорабельные и противолодочные ракеты, а также управляемое оружие для ударных самолетов.

Запорожское открытое акционерное общество «Мотор Сич» — одно из крупнейших предприятий в мире по выпуску авиационных двигателей для самолетов и вертолетов, а также промышленных газотурбинных установок.

Харьковское государственное авиационное производственное предприятие (ХГАПП, ранее ХАПО) — лидер авиастроения на Украине, занимающий одно из ведущих мест в самолетостроении стран СНГ.

Все они, как и многие другие, с успехом используют возможности системы ADEM для конструкторскотехнологической подготовки и повышения эффективности производства.