Формирование технологического состава изделия и разработка технологических процессов по маршруту изготовления технологических исполнений детали

Информационные технологии являются неотъемлемой частью любого современного предприятия. Их внедрение на ИАЗ, филиале ОАО «Корпорация «Иркут», направлено на эффективное управление производственными и обеспечивающими процессами, а также на рациональное использование финансовых, материальных и трудовых ресурсов.

Еще с десяток лет назад, несмотря на широкое применение на Иркутском авиационном заводе, филиале ОАО «Корпорация «Иркут» (далее ИАЗ), информационных технологий, процессы конструкторскотехнологической подготовки и производства изделия выполнялись традиционными методами на основе бумажных документов. Доля объема работ, осуществляемых с использованием систем автоматизированного проектирования (САПР), составляла незначительную величину, а полученные результаты переводились из электронного вида в форму бумажных документов.

Одной из причин являлось отсутствие единой информационной системы, позволяющей объединить разрозненные электронные данные. В рамках существующих решений собрать всю информацию воедино на практике не представлялось возможным. Наиболее типичным решением стало ведение копий всей электронной информации в бумажном виде и выполнение всех согласований старыми методами. В результате информация об изделии представляла собой десятки и сотни килограмм бумажной документации, огромное количество разрозненной информации в электронном виде (геометрические модели, спецификации, чертежи, программы для станков с ЧПУ, технологические процессы).

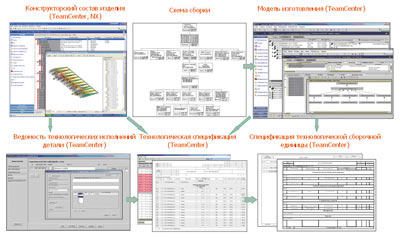

Формирование технологического состава изделия в системе управления документацией и данными по составу изделия (СУДП)

При этом практически не применялись такие преимущества электронного представления информации, как возможность оперативного доступа к конструкторской документации с учетом всех изменений.

В октябре 2003 года на нашем предприятии был инициирован проект разработки и ввода в эксплуатацию Системы управления документацией и данными по составу изделия (СУДП) на базе промышленной системы управления жизненным циклом изделия Teamcenter компании Siemens PLM Software. В апреле 2005 года была введена в промышленную эксплуатацию первая очередь СУДП (СУДП1), направленная на определение и управление конструкторской конфигурацией изделий авиационной техники.

В настоящее время управление конструкторским составом изделия на ИАЗ немыслимо без использования СУДП. В базах данных системы хранится информация обо всех изделиях авиационной техники, изготавливаемых на нашем предприятии. В круг пользователей СУДП входят специалисты и руководители подразделений управления главного конструктора, службы главного технолога, отдела стандартизации, технологических отделов производств. И это неудивительно, ведь система постоянно развивается, позволяя выполнять все больше и больше специфических функций.

Летом 2005 года приступили к разработке второй очереди СУДП, основной задачей которой является формирование и управление технологической конфигурацией изделия. Сейчас разработано и развернуто в опытную эксплуатацию программное обеспечение управления технологическим составом изделия, а также доработано программное обеспечение управления конструкторской подготовкой производства с учетом требований по раздельному управлению конструкторским и технологическим составами изделия.

Создание технологической структуры изделия на базе имеющегося конструкторского состава является необходимым, потому что в условиях агрегатносборочного производства конструкторский состав не в полном объеме используется для изготовления какойлибо технологической сборочной единицы (ТСЕ). На практике для изготовления одной ТСЕ в сборочном цехе на одном участке или в одном приспособлении не нужен полный состав изделия, отраженный в конструкторской спецификации. Часть компонентов собирается в одной ТСЕ, а часть передается на последующие этапы сборки в другую ТСЕ.

Пример графического отображения модели изготовления изделия

На начальном этапе создается схема конструктивнотехнологического членения (КТЧ), наглядно показывающая членение конструкции изделия на составные части в соответствии с технологическим порядком их изготовления. Далее разрабатывается карта конструктивнотехнологической характеристики деталей и сборочных единиц (ДСЕ). На основе схемы КТЧ и карты конструктивнотехнологической характеристики ДСЕ технолог планирует последовательность сборки, отражая ее в схеме сборки. В соответствии с КТЧ, ведомостью сварных и паяных сборочных единиц и картой конструктивнотехнологической характеристики, схемой сборки технолог разрабатывает директивные технологические процессы (ДТП) сборки агрегата (изделия) и его составляющих, если потребуется. ДТП изделия определяет принципиальный порядок сборки, используется при создании серийных технологических процессов, ведомости эталонной и сборочной оснастки и технических требований на проектирование эталонной и технологической оснастки.

Первоначально формируется необходимая номенклатура средств оснащения с ее привязкой к агрегатам и их составным частям, вплоть до отдельных этапов и сборочных операций.

В последующем по каждой позиции заявленной оснастки планируется и контролируется прохождение этапов ее жизненного цикла (разработка ТУ, проектирование, изготовление, отладка и внедрение, доработка и ремонт, списание). Комплектность поставки средств технологического оснащения, как и при комплектации агрегатов деталями, достигается за счет привязки оснастки к составным частям изделия, а очередность поставки определяется взаимосвязью этапов сборочных работ. При этом для планирования и контроля сроков работ по этапам жизненного цикла оснастки используются директивные графики постановки изделий на серийное производство и специализированные графики отраслевых

отделов.

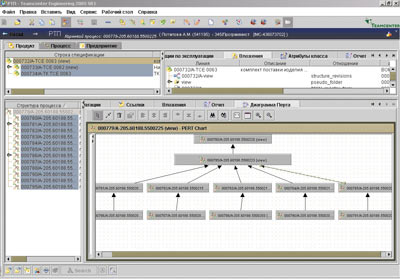

После создания технологической структуры изделия, создания структуры процессов и назначения средств технологического оснащения специалист директивной группы (технолог ведущего отдела) на этапе директивного планирования определяет последовательность изготовления ТСЕ. Последовательность процессов изготовления ТСЕ определяется путем построения диаграммы Перта в модуле РТП с использованием стандартного интерфейса Teamcenter.

Директивные технологические материалы и схемы сборки определяют технические условия на поставку ДСЕ, которые, в свою очередь, влияют на технологическое исполнение детали. Технологическое исполнение детали (ТИД) — исполнение детали, имеющее временные конструктивные отличия от детали по чертежу согласно ТУ на поставку детали. Все варианты ТИД отражаются в ведомости технологических исполнений детали вместе с применяемостью. Каждому технологическому исполнению соответствуют собственные технические условия на поставку и средства технологического оснащения (ТУВО), необходимые для его изготовления.

На основе утвержденной конструкторской спецификации формируется технологическая спецификация (ТС), определяется предварительный маршрут изготовления деталей и их место в схеме сборки, соответствующее определенной ТСЕ. Далее в электронном виде ТС поступают на этап технологической проработки и разработки необходимых требований — условий поставки на сборку.

В силу специфики производства летательных аппаратов детали, поставляемые на сборку агрегатов, имеют существенные отличия от конструкторской документации. Для их изготовления цеха — потребители этих деталей определяют требования к условиям поставки. Все требования (дополнительные отверстия, припуски, приливы и т.п.) указываются в ТУВО. В зависимости от обозначенных условий поставки к авиационному номеру детали добавляется идентификатор — суффикс технологического исполнения детали.

После того как условия определены, происходит этап согласования требований. Определяется количество каждого технологического исполнения детали, и утверждаются требования, системно создается информационный объект ТИД.

Прохождение электронной информации по этапам ее создания, редактирования, согласования и утверждения, а также доставки ее ответственным исполнителям осуществляется с помощью процедур Cascade Release (CRпроцедур), предназначенных для автоматизированного назначения статусов и управления доступом.

Для того чтобы технологи в цехах смогли разрабатывать технологические процессы изготовления деталей и сборки ТСЕ, они должны иметь актуальную информацию по составу изделия с учетом всех изменений. Для этого все созданные информационные объекты ТИД возвращаются на этап формирования технологических спецификаций. На этом этапе инженеры соответствующих служб уточняют ТС по созданным ТИД, назначают номера технологических комплектов технологических сборочных единиц и уточняют маршрут изготовления уже для ТИД. Технологическая спецификация выпускается в производство извещением, система автоматически производит рассылку ТС по подразделениям, участвующим в процессе изготовления ТИД и сборке ТСЕ.

Наряду с утвержденной технологической спецификацией в технологические службы производства приходит уведомление о том, что сформирована технологическая структура изделия. Структура ТСЕ в дальнейшем используется для разработки технологических процессов и операций сборки, а состав ТК ТСЕ — для комплектования сборочных операций.

Технологи агрегатносборочного производства приступают к разработке технологических операций сборки ТСЕ. Все работы ведутся на основе ранее созданной группой директивного планирования технологической модели изготовления изделия. Происходит комплектование операций необходимыми комплектующими: ТИД, стандартными изделиями и ПКИ. Формируется состав технологической структуры изделия. Последовательно ТСЕ нижнего уровня наполняются необходимыми компонентами для изготовления ТСЕ верхнего уровня. Так шаг за шагом, как снежный ком, мы получаем иерархически организованную структуру всего изделия.

После того как разработаны технологические процессы, система позволяет автоматически формировать комплект технологических документов с прохождением всех этапов согласования в электронном виде. Также разработана функциональность формирования документов, не входящих в комплект ТД, но имеющих определенную цель. Это отчеты о составе ТСЕ, составе ТК ТСЕ, а также отчет по изменениям состава ТК ТСЕ. Каждый отчет формируется по запросу пользователя и в зависимости от заданных условий (текущая дата, заданный диапазон дат, указанный интервал серийных номеров машин, конкретный номер комплекта).

Система находит компонент с указанным обозначением ТСЕ, считывает состав данной ТСЕ и формирует файл в формате XLS. Файл формируется на каждую ТСЕ отдельно, в спецификацию отображаются ТСЕ, технологические комплекты ТСЕ, входящие в состав выбранной ТСЕ только одного уровня описания технологической структуры.

После того как разработана и утверждена технологическая структура изделия, разработаны директивные технологические процессы, наступает процесс детальной проработки и разработки серийных технологических процессов.

Проектной группой по разработке СУДП была разработана и внедрена в опытную эксплуатацию система автоматизированного проектирования технологических процессов.

Задача была поставлена непростая — обеспечить возможность автоматизированного управления технологическими процессами и комплектами технологических документов, сократить сроки выпуска ТД за счет согласования ТД в электронном виде, повысить достоверность при формировании сквозного маршрута изготовления, обеспечить хранение истории изменения технологической документации в электронном виде.

Для решения данных задач были разработаны следующие модули: формирования единичных технологических процессов сквозного изготовления деталей, модуль формирования программных технологических процессов, модуль формирования слесарных, слесарносборочных, монтажных, настроечнорегулировочных и испытательных работ, а также модуль нормирования технологических процессов.

Процесс формирования технологических процессов изготовления деталей начинается с того, что технологу в электронном виде приходит уведомление от начальника технологического бюро о необходимости разработки технологического процесса. Для разработки технологического процесса технологу не нужно идти в архив, брать чертеж детали и необходимую конструкторскую документацию, а также инициировать отдельно ПО разработки техпроцессов. Достаточно просто в специализированном модуле СУДП в окне своего рабочего пространства системы Teamcenter подсветить в технологической спецификации необходимый объект и через специальное меню выбрать задачу создания единичного технологического процесса.

Система инициирует открытие формы регистрации технологического процесса, в которую технолог вносит данные о ТП по значимости и виду организации. Преимущество системы состоит в том, что большинство данных, например обозначение детали, наименование, данные о чертеже, по которому изготавливается деталь, считываются в форму автоматически.

Для того чтобы ассоциировать ТИД с технологическим процессом, технологу не нужно производить никаких дополнительных действий — этот процесс полностью автоматизирован и происходит при сохранении информационного объекта (ТП).

Далее технолог приступает к детализации ТП, формирует технологические операции и переходы, назначает оборудование, инструмент, вспомогательные материалы, режимы обработки, при этом используются специально реализованные справочники.

Процесс формирования технологического состава изделия в единой среде СУДП позволяет:

- заменить схемы сборки изделий АТ на бумажном носителе моделью изготовления изделия в электронном виде с возможностью получения актуальной информации о процессах сборки в любой момент времени;

- использовать модель изготовления при проектировании серийных технологических процессов (операций) сборки изделий АТ;

- перейти от ведомости плазовошаблонной оснастки и множества технических условий на поставку деталей (в бумажном виде) к единому информационному объекту (ТУВО), содержащему все требования к изготовлению и поставке технологического исполнения детали на сборку и необходимых средств технологического оснащения;

- осуществлять оперативный выпуск технологических спецификаций в электронном виде с дальнейшей возможностью параллельной разработки или уточнения технологических процессов изготовления ТИД.

- Работа в единой информационной среде СУДП позволяет:

- повысить качество и скорость работы, поднять ритм производства на качественно иной уровень;

- полностью решить вопрос поиска достоверной технологической и конструкторской информации, ее уточнения, изменения, обеспечить работникам доступ к информации, еще находящейся в разработке;

- сократить срок запуска в производство изделия за счет уменьшения трудоемкости выполнения работ КТПП, что соответственно сокращает годовые текущие затраты.

В результате внедрения модуля формирования ТСИ технологические службы стали работать более эффективно. Благодаря достигнутым результатам разработка СУДП продолжается и сегодня.

Генеральный директор ИАЗ — филиала ОАО «Корпорация «Иркут», вице-президент.

Сергей Стреляев

Заместитель начальника управления информационных технологий, руководитель проекта СУДП.

Сергей Бушков

Начальник бюро автоматизации отдела автоматизированных систем управления конструкторско-технологической информацией.