ADEM: Россия плюс Германия равно ключ к успеху

Помните пословицу: «Что русскому хорошо, то для немца верная смерть»? Несмотря на некоторый сарказм, это изречение отражает глубокую объективную особенность двух национальных характеров. Из многочисленных достоинств этих наций подчеркнем два, имеющих наибольший резонанс в области подготовки производства.

Для Германии это внутренняя пунктуальность и дисциплинированность, приводящая к высочайшей технологической культуре и безупречному качеству производства.

Для России — врожденная способность к нестандартным решениям, позволяющая находить выход из любых, даже самых тупиковых ситуаций.

Наверное, именно по причине органичного взаимного дополнения этих черт первым зарубежным государством, где отечественная система ADEM нашла достойное применение, стала Германия. Российская разработка, основанная на серьезной теоретической школе и традициях отечественного производства, попала на благотворную почву непревзойденного практического опыта немецких машиностроителей.

Произошло и продолжается взаимное обогащение опытом и знаниями. Зарубежные партнеры получают из России постоянно развивающийся инструмент для достижения главной цели — эффективной подготовки производства. Система же приобретает опыт самых передовых технологий конструкторского и технологического проектирования.

В этой статье мы расскажем об опыте плодотворного российскогерманского сотрудничества в области повышения качества продукции в рамках международного проекта Sukhoi Superjet 100 (рис. 1).

Рис. 1. Российский ближнемагистральный самолет Sukhoi Superjet 100

Одним из самых сложных элементов конструкции фюзеляжа этого лайнера является переплет фонаря кабины пилотов. Это довольно сложная силовая конструкция. Детали, входящие в ее состав, имеют множество конструктивных элементов, которые расположены на обводообразующей поверхности самолета.

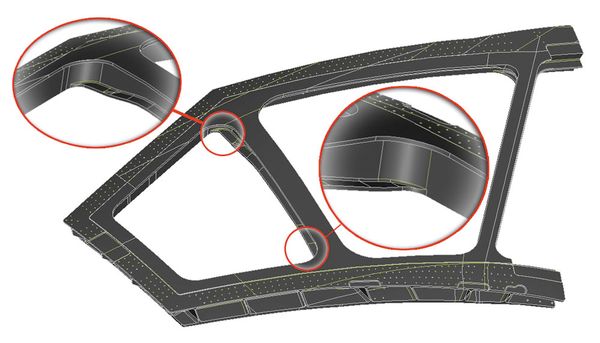

В целях повышения эффективности использования высокотехнологичного дорогостоящего оборудования, увеличения производительности и улучшения качества изделий компаниями ОАО «Гражданские самолеты Сухого», ОАО «НАПО им. В.П. Чкалова» и Handtmann A-Punkt Automation был инициирован проект по оптимизации стратегии и маршрута обработки детали — «Рама переплета боковая» (рис. 2). В качестве основных задач проекта были обозначены следующие: снижение чистого рабочего времени и величины деформации готовой детали, устранение необходимости механической доработки детали после снятия ее со станка и повышение качества обработки детали. Работы проводились на станке UBZ 300/200 Т2 фирмы Handtmann, оснащенном системой ЧПУ SINUMERIC 840D, который обладает возможностями высококачественной высокоскоростной обработки. В работе над проектом принимали участие группа компаний «АДЕМ» и ООО «СКИФ-М» (рис. 3).

Рис. 2. Деталь «Рама переплета боковая левая»

Рис. 3. Начало работы. Слева направо: Алексей Сальников (ГК «АДЕМ»), Денис Сахаров («СКИФ-М»), Евгений Куликов (ООО «Хандтманн Руссланд»)

В качестве программного обеспечения была использована российская CAD/CAM/CAPP-система ADEM версии 8.3. Сразу заметим, что для решения этой задачи САПР должна включать уникальные алгоритмы, обеспечивающие новейшие возможности современного высокоскоростного оборудования. А это далеко не тривиальная научно-техническая задача, которая требует весьма серьезных исследований и разработок. Поэтому основной упор в данной статье мы сделаем именно на систему САПР.

Партнером по инструментальному обеспечению проекта выступила российская фирма «СКИФ-М» (г.Белгород). Ее специалисты подобрали большую часть режущего инструмента для обработки алюминиевых сплавов из стандартного ряда, за исключением Т-образных фрез диаметром 80 и 110 мм, специальных угловых и полушаровых фрез. Заметим, что применение специальных угловых фрез позволило провести обработку во всех труднодоступных местах детали (под козырьками, в углах пазов и пр.). Вся номенклатура инструмента имеет уникальное алмазоподобное покрытие, предназначенное для высокоскоростной обработки алюминия и сплавов на его основе. Весь инструмент проходит балансировку на заводе-изготовителе по классу дисбаланса G2.5.

Прежде чем перейти к детальному описанию процесса создания технологии, кратко расскажем, какие знаковые возможности технологическо й части системы ADEM были использованы в проекте:

- создание ЧПУ-операций в рамках проектируемого технологического процесса. Это позволило наряду с комплектом управляющих программ автоматически подготовить комплект расчетно-технологических карт по каждому установу. Карты были подготовлены в соответствии с нормами ЕСТП;

- учет заготовки при расчете черновых операций;

- оптимизация режимов обработки по толщине стружки, снимаемой каждым зубом фрезы. Эта функция не только обеспечивает максимально возможные для станка режимы, но и постоянство силы резания, что благоприятно сказывается на стойкости инструмента;

- обработка пазов грибковыми фрезами (в режиме плоского и объемного фрезерования);

- автоматическое распознавание и обработка отверстий, лежащих на поверхности;

- 5-координатная обработка с контролем положения инструмента по управляющим кривым и поверхностям, обработка боковой частью фрезы с автоматическим контролем положения инструмента;

- спиральная выборка колодцев, дающая значительное сокращение времени обработки при больших объемах удаляемого материала;

- режим оптимизации обработки зигзагом при 3- и 5-координатном фрезеровании с коррекцией подачи на входе и выходе. При его использовании количество холостых перемещений инструмента уменьшается в несколько раз. Заметим, что эта функция была использована в черновом и чистовом режимах работы.

Итак, давайте более подробно рассмотрим этапы разработки технологии изготовления данной детали в системе ADEM. Заготовка с габаритами 1700x1060x240 мм была предварительно обработана с неравномерным припуском и прошла термообработку (рис. 4).

Рис. 4. Начальное состояние заготовки

После анализа объемных моделей детали и заготовки было принято решение использовать для обработки пять последовательных установов (три для черновой обработки и два для чистовой). В первой части статьи мы расскажем о черновой обработке, а вторую посвятим чистовой.

Сложность маршрута обработки не позволяет рассказать подробно об всех этапах работы, поэтому остановимся на основных моментах. На начальном этапе были проведены следующие операции:

1. Предварительная обработка технологических бобышек, используемых в дальнейшем для установки заготовки, а также для того, чтобы обеспечить безопасное перемещение инструмента рядом с ними в последующем. Следует отметить, что на этой стадии мы старались максимально использовать возможности плоской обработки и только в отдельных случаях применялось 5-координатное фрезерование.

2. Черновая 5-координатная обработка верхней половины детали по контуру с припуском 3 мм. Для обеспечения максимальной равномерности припуска применялась стратегия обработки боковой поверхностью фрезы.

3. Черновая обработка наружной теоретической поверхности с припуском 3 мм. Метод обработки — оптимизированный зигзаг в режиме 3-координатного фрезерования. Применение фрезысверла с центральным зубом позволило обеспечить съем большого объема материала (при регулярных ударных нагрузках) всего за два прохода — 10 мм в глубину на каждом проходе.

4. Обработка паза в районе стыковочной части с припуском 3 мм. Обработка этого элемента выполнялась T-образной фрезой диаметром 80 мм. Использовался режим 5-координатного многопроходного поперечного фрезерования с активной опцией высокоскоростной обработки. Для облегчения условий обработки подача на первом проходе и в крайних точках остальных проходов автоматически уменьшалась до заданной величины. Фрагмент «паз» представлен на рис. 5.

Рис. 5. Фрагмент паза на стыковочной части

5. Обработка базовых отверстий и пазов для крепления заготовки на следующем этапе.

Состояние детали после окончания первой части черновой обработки показано на рис. 6.

Рис. 6. Деталь после первого установа

В следующем положении деталь обрабатывается с внутренней стороны, удаляется материал из боковых элементов. На этой стадии из заготовки удалялась основная часть материала. Это связано в первую очередь с конструкцией детали — именно в таком положении наибольшее число элементов доступно для обработки.

Общая последовательность обработки выглядит следующим образом:

1. Подготовка технологических бобышек для следующего этапа. Заметим, что в нашем варианте технологии размер этих элементов был уменьшен, а их расположение на детали изменено. В дальнейшем это позволило обработать несколько отверстий, обработка которых отсутствовала в базовом варианте.

2. Черновая обработка боковой части «рамы», оставшаяся после предыдущего этапа (рис. 7). Поскольку в данном положении стало доступно значительное число ребер жесткости, обработка выполнялась послойно с автоматическим контролем состояния заготовки. Для обеспечения постоянства снимаемого слоя материала использовалась схема обработки «Обратная эквидистанта с постоянным шагом».

Рис. 7. Состояние детали во время второго этапа черновой обработки

3. Черновая обработка внутренней теоретической поверхности с припуском 3 мм. Обработка велась по схеме, аналогичной предыдущему этапу. Обороты шпинделя — 22 000 об./мин, основная подача — 8800 мм/мин, подача на входевыходе — 4400 мм/мин.

4. Черновая обработка внутренних окон. В первоначальном варианте этот вид работ выполнялся путем 5-координатного фрезерования боковой поверхностью. Однако из-за особенностей конструкции станка при достижении максимального угла поворота шпинделя приходилось тратить значительное время на безопасную обратную его раскрутку. Поэтому схема обработки была изменена на послойную, что сократило время фрезерования минимум в 2 раза.

5. Черновая выборка боковых элементов с припуском 3 мм. Для повышения эффективности работы была использована новая возможность системы ADEM — спиральная выборка колодцев. Обработка этих элементов выполнялась в два этапа: сначала удалялась основная масса материала с припуском 4 мм, а затем производилась 5-координатная спиральная обработка дна и послойная обработка стенок в режиме фрезерования 3+2. Этот режим был выбран потому, что стенки всех боковых элементов имеют переменную кривизну (как положительную, так и отрицательную).

6. Предварительная обработка паза в малом окне. Надо сказать, что это один из самых тяжелых элементов во всей детали. Вопервых, этот паз закрыт полками сверху и снизу; во-вторых, он имеет переменную ширину; втретьих, конструкция детали такова, что минимальный радиус кривизны стенок в углах паза практически совпадает с максимальным радиусом грибковой фрезы, доступной для обработки. Отдельные ограничения на обработку этого элемента налагает станок. В тех же углах для того, чтобы дотянуться до обрабатываемого элемента и не задеть шпинделем деталь, приходилось использовать оправки с удлинителем. При этом общий вылет инструмента доходил до 300 мм при диаметре фрезы 20 мм. Поэтому в данной ситуации мы были вынуждены применять виброгасящие оправки фирмы Haimer. Аналогичная ситуация в последующем возникала при чистовой обработке.

Затем деталь переворачивается, и происходит планирование базовых плоскостей и отверстий — чтобы компенсировать деформации, возникшие во время черновой обработки. В базовом варианте деталь остается в том же положении и начинается обработка наружной стороны — естественно, все технологические элементы остаются (за них деталь будет крепиться позже). В нашем варианте деталь переворачивается обратно с единственной целью — выполнить обработку наружной части в последнюю очередь, обеспечив удаление всех технологических элементов. А поскольку мы крепим деталь на вновь спланированные базы и на первом чистовом установе снимаем большую часть оставшегося материала, то итоговые поводки готовой детали минимальны.

Далее остается только чистовая обработка, о которой мы расскажем в следующем номере.