Синтез и изготовление сложнопрофильных зубчатых колес с применением ПО фирмы Delcam

Предлагаем читателям ознакомиться с работой, занявшей одно из призовых мест на 10-м ежегодном конкурсе студенческих работ на именные премии компании Delcam plc. Данная работа выполнена студентом Восточноукраинского национального университета им. В. Даля (г. Луганск, Украина) Сергеем Воронцовым под руководством канд. техн. наук, доцента Б.С. Воронцова.

В настоящее время на Украине эксплуатируется большое количество технологического оборудования импортного производства, узлы и детали которого требуют замены или модернизации. Для повышения срока службы и эффективности его использования возникают задачи изготовления различных ответственных узлов и деталей, а также улучшения их эксплуатационных свойств. Изготовление таких деталей традиционными методами в единичном экземпляре экономически нецелесообразно. Выходом из этой ситуации является использование современных компьютерных технологий и оборудования с ЧПУ.

Одним из видов деталей, широко используемых в различных узлах оборудования, являются сложнопрофильные зубчатые колеса. При этом по изношенным или разрушенным зубьям колес необходимо восстановить первоначальную геометрию, провести анализ и синтезировать более предпочтительную форму зубьев. В основе проектирования и производства лежат разработка и анализ твердотельных компьютерных 3Dмоделей.

На основании полученных CADмоделей готовое изделие можно получить двумя способами. К первому можно отнести интегрированные технологии ускоренного прототипирования и изготовления, которые базируются не на отделении объемов, составляющих припуск, а на послойном наращивании объектов до достижения требуемых характеристик. Ко второму способу можно отнести технологии, при которых по CADмоделям генерируются управляющие программы для станков с ЧПУ, а последующее изготовление ведется традиционными способами.

Целью данной работы являлась разработка эффективного способа твердотельного компьютерного моделирования и изготовления сложнопрофильных зубчатых колес в условиях единичного производства.

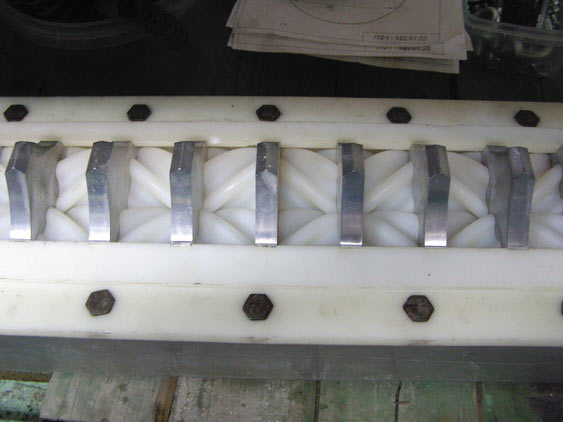

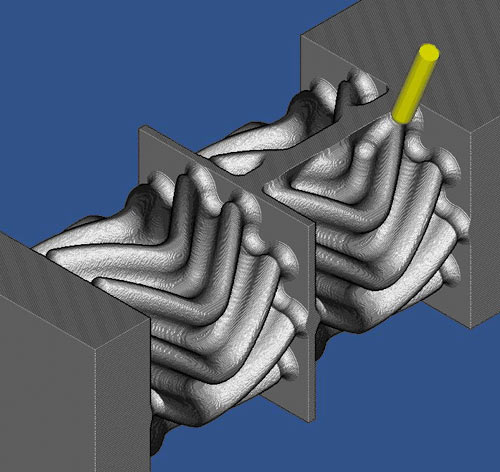

В узлах нагнетания технологического оборудования для производства кондитерских изделий используются сложнопрофильные зубчатые колеса (рис. 1). В результате эксплуатации зубчатых колес происходит износ и разрушение поверхностей их зубьев (рис. 2).

Рис. 1. Узел нагнетания технологического оборудования для производства кондитерских изделий

Рис. 2. Колесо с изношенными зубьями

Для моделирования и изготовления зубчатых колес был применен программный комплекс Power Solution компании Delcam plc (www.delcam.ru).

На первом этапе для получения исходной информации было проведено ручное сканирование оригинальных зубчатых колес на КИМ типа рука MicroScribe G2Х (рис. 3).

Рис. 3. Использование портативной КИМ MicroScribe G2Х

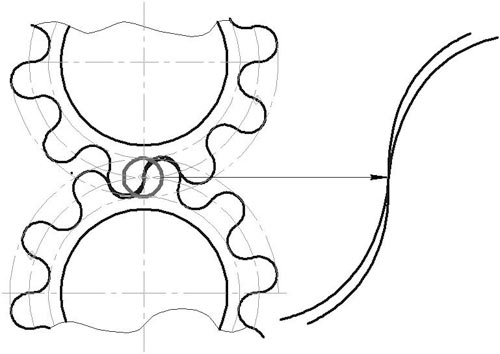

Для обработки полученных отсканированных 3Dданных была использована система CopyCAD. В результате было смоделировано зацепление зубчатых колес, торцевое сечение которого изображено на рис. 4.

Рис. 4. Зацепление зубчатых колес в торцевом сечении

Рис. 5. Результат синтеза контура зубьев колес

Кривые, описывающие профиль зубьев, были аппроксимированы кривыми Безье третьего порядка и переданы в программный комплекс «СИНТЕЗ» для дальнейшего анализа. С помощью программного комплекса «СИНТЕЗ» были проанализированы полученные результаты и внесены коррективы в геометрию компьютерных моделей зубчатых колес. На рис. 5 приведены результаты синтеза исходного контура и контуров зубьев синтезируемой передачи.

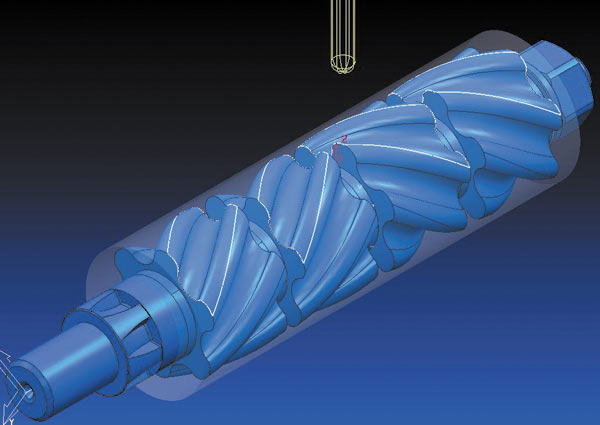

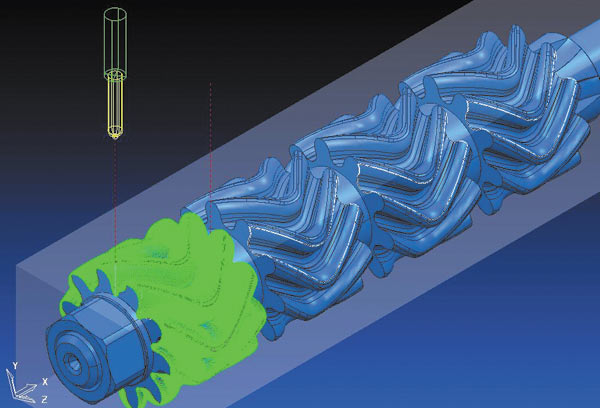

На основании синтезированного контура зубьев в CADсистеме PowerSHAPE, были созданы твердотельные 3Dмодели (рис. 6), на основе которых в CAMсистеме PowerMILL были разработаны (рис. 7 и 8) и проанализированы (рис. 9) управляющие программы для станка с ЧПУ.

Рис. 6. Твердотельная CAD-модель зубчатого колеса

Рис. 7. Разработка в PowerMILL управляющей программы для фрезерования косозубых колес

Рис. 8. Обработка шевронных зубчатых колес

Рис. 9. Визуализация процесса фрезерования на компьютере

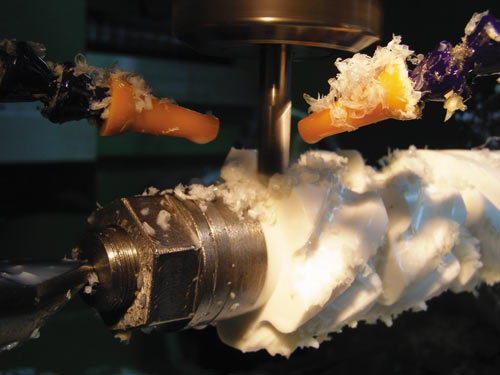

Рис. 10. Фрезерование косозубых колес

Смоделированные зубчатые колеса были изготовлены на модернизированном копировальнофрезерном двухшпиндельном станке Starrag KF200 с ЧПУ HEIDENHAIN 355 с программно управляемой делительной головкой (рис. 10). В качестве материала использовался кристаллический термопластичный полиэфир (полиэтилентерафталат) «ЭРTAЛАЙT» твердостью НВ 170. Вращение заготовки осуществлялось с помощью оснащенной шаговым двигателем делительной головки по управляющей программе. Рекомендуемые режимы резания при фрезеровании: подача — до 0,05 мм/зуб, скорость резания 150300 м/мин. Задний угол равен 5°…15°, передний угол — 0°…15°.

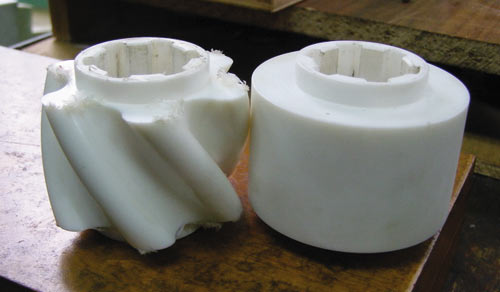

Рис. 11. Заготовка и готовое зубчатое колесо

Рис. 12. Изношенное и готовое зубчатые колеса

Заключение

При использовании современных компьютерных технологий и программного обеспечения компании Delcam упрощается способ получения, анализа и совершенствования твердотельных CADмоделей деталей со сложной геометрией.

Использование программных комплексов и станков с ЧПУ дает возможность изготавливать сложнопрофильные зубчатые колеса (рис. 11 и 12) без применения специального инструмента и зубофрезерных станков. Предложенный способ позволяет сократить сроки и снизить себестоимость единичного производства сложнопрофильных зубчатых колес.