Автоматизированное проектирование управляющих программ для изготовления художественных металлических оград из листового материала

Геометрическое моделирование художественных оград

Выбор технологии и технологического оборудования

Разработка управляющей программы

В последние десятилетия компьютерные технологии находят все более широкое применение при проектировании объектов декоративноприкладного искусства, к которым относятся, в частности, художественные металлические ограждения (ограды, заборы и решетки). Художественная ценность оград и других подобных изделий определяется оригинальностью и эстетическими характеристиками их геометрии. Как известно, современные CADсистемы обладают эффективным инструментарием для описания сложных геометрических контуров, что позволяет реализовать практически любой замысел художника, дизайнера или архитектора в цифровом формате и в дальнейшем использовать для изготовления изделий с помощью традиционных технологий ковки, сварки или литья. Сравнительно новой технологией изготовления металлических оград является применение технологического оборудования с ЧПУ для резки листового материала, что предполагает использование средств автоматизации проектирования управляющих программ (CAMсистем). Рассмотрим некоторые вопросы, связанные с обработкой геометрической информации при проектировании художественных металлических ограждений, с выбором технологии и соблюдением технологических требований резки листового металла на машинах с ЧПУ.

Геометрическое моделирование художественных оград

Поскольку рассматривается технология изготовления оград из листового материала, то геометрическую модель ограды достаточно иметь в виде 2Dобъекта, который представляет собой набор замкнутых полилиний. Обычно процессу получения векторной модели сложного художественного контура предшествует его описание в растровом формате. Чаще всего эскиз ограды рисуется на бумаге и затем сканируется. Далее необходимо выполнить операцию векторизации. Эту процедуру можно осуществлять и без предварительного сканирования эскиза, используя специальные технические средства для оцифровки геометрических контуров (дигитайзеры) и специальное программное обеспечение. Оцифровка контура на дигитайзере производится в режиме интерполяции, то есть векторная модель контура рассчитывается исходя из условия, что полученная кривая должна проходить через указанный пользователем набор точек (узлов). В общем случае задачу интерполяции применительно к проектированию художественных ограждений можно сформулировать следующим образом.

Пусть задан конечный набор точек xik, yik, k = 1, 2...N,i = 1, 2…nk, где N — количество замкнутых контуров, определяющих границы ограды, nk — количество точек, принадлежащих контуру с индексом k. Необходимо построить N замкнутых интерполяционных полилиний, проходящих через заданные точки и состоящих из кусочногладких геометрических примитивов (напомним, что гладкая кривая может быть описана функцией с непрерывной производной). Полилинии не должны пересекаться. Одна из них должна быть внешней по отношению ко всем остальным.

Следует отметить, что кусочнолинейная интерполяция как самый простой способ интерполяции для задачи моделирования оград нецелесообразна, поскольку резка на машине с ЧПУ контуров, состоящих из большого числа коротких отрезков, приводит к значительному увеличению времени резки, снижению качества поверхности реза и износу технологического оборудования. Программное обеспечение для дигитайзеров, как правило, имеет режим построения контура, состоящего из кусочногладких кривых. В качестве гладких кривых, наряду с отрезками прямых, могут использоваться дуги окружностей и некоторые виды сплайнов, то есть кривых, описываемых кусочнополиномиальными функциями. В случае если дигитайзер не применяется, удобным способом получения векторного формата контура художественной ограды является оцифровка на экране монитора по растровой «подложке», которая получается, как отмечено выше, в результате сканирования эскиза ограды. Использование растрового изображения в качестве «подложки» возможно, например, в системе TFLEX CAD. Этот режим векторизации растрового формата контура наряду с процедурой интерполяции может содержать и процедуру аппроксимации растра, которая не требует, чтобы полученная векторная кривая проходила через все заданные пользователем точки. Одним из наиболее точных методов аппроксимации сложных геометрических контуров сплайнами, обеспечивающих высокую степень гладкости кривой, является метод аппроксимации неоднородными рациональными Bсплайнами — NURBS (Nonuniform rational Bspline). Поскольку требование гладкости линий является важным фактором при проектировании художественных оград, геометрическое описание контура с применением NURBSмоделей может быть более адекватно художественному замыслу проектировщика, нежели интерполяция растра кусочногладкими кривыми другого типа.

Российская система TFLEX CAD обладает широким набором инструментов, необходимых для подготовки векторных эскизов: позволяет создавать и редактировать векторные эскизы как из прямых и окружностей, так и из NURBSсплайнов любой сложности.

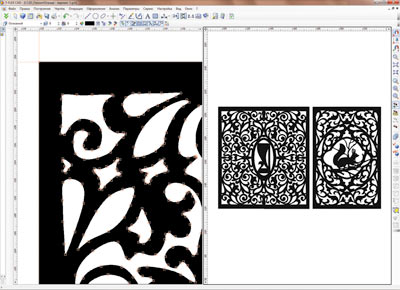

На рис. 1 показан пример эскиза металлической ограды, описанной набором NURBSсплайнов в системе TFLEX CAD. Полученный в TFLEX CAD сплайновый эскиз, благодаря возможностям экспорта во многие распространенные форматы, далее может быть передан в любой сторонний CAMмодуль, осуществляющий следующий этап проектирования — преобразование геометрии контуров к виду, удобному для обработки системой ЧПУ.

Рис. 1. Проектирование художественной ограды в системе T-FLEX CAD

Преобразованная модель должна удовлетворять трем условиям:

- не иметь кусочнолинейных сегментов контуров, состоящих из большого числа коротких отрезков;

- содержать контуры, состоящие только из отрезков прямых и дуг окружностей;

- включать только замкнутые контуры.

Первое условие, как отмечено выше, связано с особенностями систем ЧПУ и обусловлено механизмами разгона и торможения инструмента для резки при выполнении Gкоманд управляющей программы.

Второе условие также связано со свойствами систем числового управления, предусматривающими перемещение инструмента только по прямым линиям и дугам окружностей. В последние годы появились системы ЧПУ, поддерживающие перемещение инструмента по некоторым видам сплайнов, но пока они не получили широкого распространения.

Выполнение третьего условия является необходимым по технологическим требованиям резки листового материала, поскольку все граничные контуры ограды являются внутренними отверстиями одной детали.

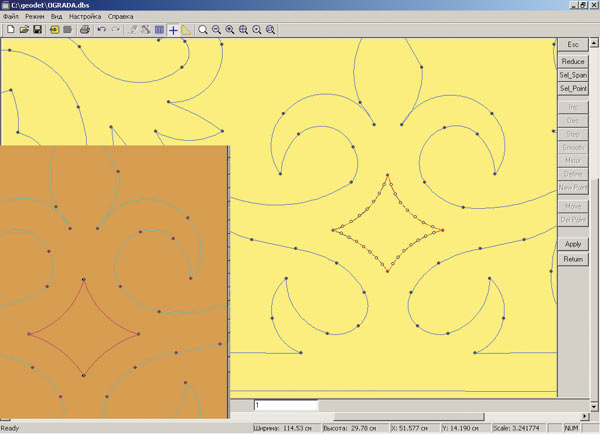

Необходимый функционал для выполнения перечисленных условий при обработке векторной геометрической информации, как правило, имеется в современных векторизаторах и универсальных CAD и CAMсистемах. Выполнение первого условия обеспечивает функция удаления «лишних» опорных точек. Она может быть реализована в автоматическом режиме, но предпочтительным является более гибкий интерактивный режим, позволяющий пользователю выполнять аппроксимацию групп «коротких» отрезков (в зависимости от решения пользователя) линейными или круговыми примитивами. На рис. 2 показан пример аппроксимации контура художественной ограды (контур выделен красным цветом) полилинией, состоящей из четырех дуг окружностей. При этом удаляется группа из 28 опорных точек контура. Для этих целей использован специальный модуль САПР «Сириус».

Рис. 2. Аппроксимация контура ограды полилинией из четырех дуг окружностей

Выполнение второго условия реализует функция аппроксимации сплайнов дугами окружностей и отрезками прямых. Важно отметить, что в силу необходимости выполнения первого условия эта функция не должна производить чисто кусочнолинейную аппроксимацию. Потребность в функции замыкания контуров связана с неаккуратностью пользователей при моделировании и модификации геометрии художественных оград. Следует особо подчеркнуть, что перечисленные функции особенно нужны в том случае, когда геометрическая модель художественных ограждений была предварительно получена без учета указанных условий и передана для изготовления на машине с ЧПУ в виде одного из стандартных форматов обмена геометрическими данными, который может содержать, например, кривые Безье.

Выбор технологии и технологического оборудования

Металлические ограды и решетки могут иметь разную высоту, но наиболее часто встречаются ограждения высотой от 1 до 2 м. Для такого размера целесообразно использовать металл толщиной от 14 до 20 мм. В настоящее время для резки листового металла применяются газовые (газокислородные), плазменные, лазерные и гидроабразивные машины с ЧПУ. Для указанных толщин машины газовой и плазменной резки позволяют изготавливать ограды со скоростью реза свыше 1 м в минуту. Применение гидроабразивной резки представляется нам нецелесообразным по причине низкой скорости реза, которую могут обеспечить серийно выпускаемые машины с ЧПУ, и высокой стоимости 1 м реза. Однако гидроабразивная резка может быть эффективна при резке материалов, для которых термический способ резки неприменим. Лазерная резка также уступает плазменной и газовой по стоимости. Кроме того, большинство лазерных машин, функционирующих на российских предприятиях, не предназначены для резки металла толщиной более 1215 мм. Самую низкую стоимость резки обеспечивает газовая резка, применение плазменной резки целесообразно в тех случаях, когда необходимо обеспечить более высокое качество поверхности реза. Вместе с тем газовая резка ограждений из листового металла на машинах с ЧПУ не является самой дешевой, поскольку более 80% металла может попадать в отход. Наиболее дешевой технологией изготовления ограждений, как показывает опыт, является сварочная технология, однако применение в качестве основного материала металлических труб или прутков существенно ограничивает художественную ценность продукта, поскольку создание сложного художественного узора посредством сварки весьма проблематично. Это в меньшей степени относится к ковке, но и здесь трудоемкость реализации нетривиальных декоративных узоров приводит к тому, что стоимость такого рода изделий становится неадекватной их потребительским и художественным свойствам. Альтернативным вариантом термической резке при изготовлении художественных ограждений является чугунное литье. Художественные возможности литья очень велики, вместе с тем трудоемкость и стоимость изготовления оснастки делают эту технологию неприменимой для единичного производства.

Таким образом, можно сделать вывод, что применение машин с ЧПУ для резки листовых материалов при изготовлении оград наиболее оправданно для несерийного производства изделий. Выбор конкретного типа технологического оборудования с ЧПУ для термической резки материала определяется приоритетом критериев стоимости (газовая резка) и качества поверхности реза (плазменная резка).

Разработка управляющей программы

При назначении маршрута резки в CAMмодуле пользователю необходимо обеспечить технологические требования резки металла, несоблюдение которых может привести к изменению геометрических размеров решетки, искажению узора, ухудшению качества поверхности реза или даже выводу из строя машины с ЧПУ. Полностью автоматические алгоритмы назначения маршрута, реализованные в виде так называемых программ автоматической резки, в общем случае не гарантируют полного соблюдения этих требований и в первую очередь не обеспечивают минимизации тепловых деформаций при термической резке металла. В силу этого CAMсистемы, как правило, предусматривают и интерактивный режим проектирования управляющей программы, который обеспечивает пользователю максимальную свободу принятия решений. В частности, при резке металла важно обеспечить пользователю возможность выбора точки, направления и скорости резки, припуска на рез и др. При этом интерактивные команды назначения маршрута резки обычно стараются сделать предельно малооперационными, что позволяет минимизировать время подготовки программы. По существу задача разработки управляющей программы для резки ограды сводится к решению двух задач:

- нахождение точек врезки Pi для каждого контура ограды (i = 1,2…N);

- определение порядка вырезки контуров I = (i1,i2…iN).

Оптимизационную задачу определения порядка вырезки можно сформулировать следующим образом.

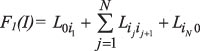

Пусть Pi — точки врезки контуров (i=1,2…N), P0 — начальная точка положения инструмента, а Lij — расстояние между точками Pi и Pj (i,j=0,1,2…N). Необходимо найти такой порядок вырезки контуров I=(i1,i2…iN), который минимизирует функцию:

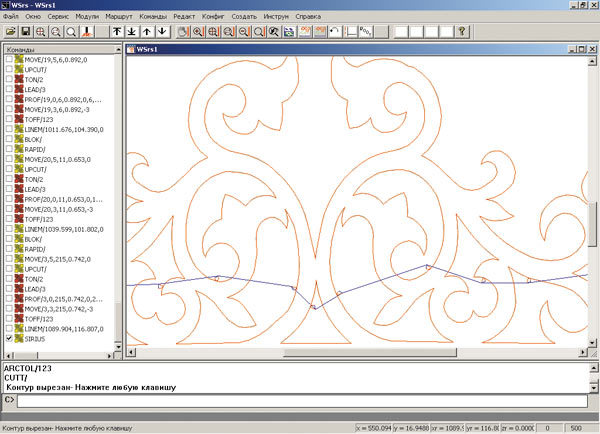

При этом действует следующее ограничение: в перестановке I контур iN должен быть внешним и вырезаться в последнюю очередь. Дополнительным ограничением является также недопустимость некоторых последовательностей резки I=(i1,i2…iN), которые приводят к термическим деформациям контуров и искажению геометрических размеров ограды. Был разработан эвристический вычислительный алгоритм, определяющий множество допустимых с точки зрения тепловых деформаций металла последовательностей резки контуров. Поиск оптимальной последовательности резки среди множества допустимых можно осуществлять с применением современных алгоритмов дискретной оптимизации. На рис. 3 приведен пример фрагмента управляющей программы для резки художественной ограды, разработанной в САПР «Сириус».

Рис. 3. Фрагмент управляющей программы для резки ограды на машине с ЧПУ

Заключение

Описанная методика геометрического моделирования и автоматизированного проектирования управляющих программ для изготовления художественных ограждений обладает тремя основными преимуществами, которые обеспечивает применение САПР и машин с ЧПУ для термической резки материала:

- сокращение сроков проектирования и изготовления художественных металлических ограждений;

- реализация любого художественного замысла дизайнера (художника, архитектора);

- высокое качество изделия.