Исследование прочности и металлоемкости элементов катодосдирочной машины в САПР APM Win Machine

В металлургической промышленности сдирка катодного цинка — одна из наиболее тяжелых и вредных операций, которая в настоящее время почти на всех отечественных заводах осуществляется вручную. Выемку катодов из ванн и снятие с них осадков цинка в электролитном цехе проводят каждые сутки, не выключая ванн. Катоды по одному вынимают электротельфером. Рабочий, пользуясь сдирочным ножом, поддевает осадок у верхней кромки и отделяет его, сбрасывая отдельные цинковые листы в проем между рядами ванн. Снятый цинк автопогрузчиками доставляется в плавильное отделение.

В СССР были разработаны и испытаны катодосдирочные машины, основанные на различных способах отделения осадка от алюминиевой матрицы: термическом (токи высокой частоты), вибрационном, ротационно-ударном, сваркой ультразвуком и трением, с помощью вакуумных присосок, магнитно-импульсном и др. Однако эти машины не получили промышленного применения вследствие сложности и недостаточной надежности в эксплуатации.

Объектом исследования является процесс сдирки катодов в электролитном цехе ОАО «Электроцинк».

Цель работы — улучшение условий труда работников электролитного цеха.

Рассматривается пример анализа напряженнодеформированного состояния отдельных узлов катодосдирочной машины электролитного цеха металлургического производства с применением такого программного продукта, как CAD/CAE-система APM Win Machine.

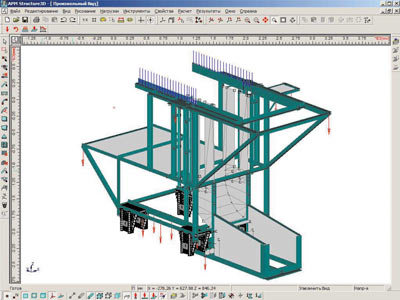

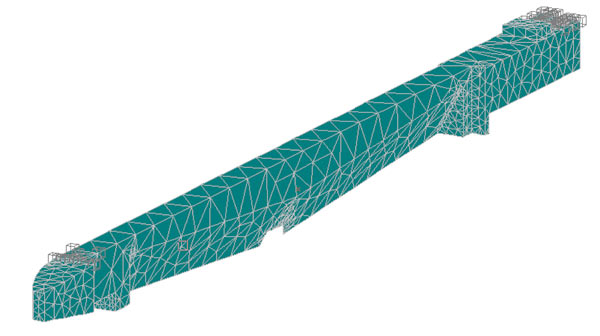

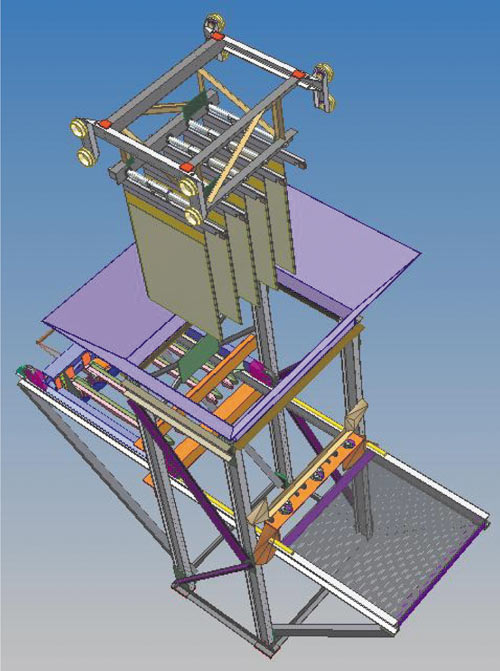

Прочностной расчет основной конструкции сдирочной машины (рис. 1) показан на рис. 2-5. На рис. 2 изображена подготовленная к расчету «стержневая» модель конструкции с сосредоточенными и распределенными силовыми нагрузками.

Рис. 1. Катодосдирочная машина

Рис. 2. Стержневая модель сдирочной машины

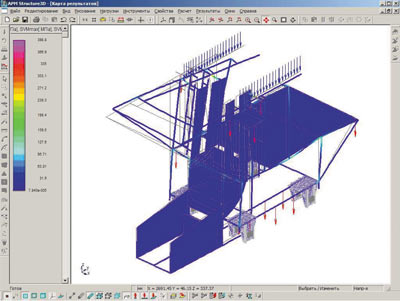

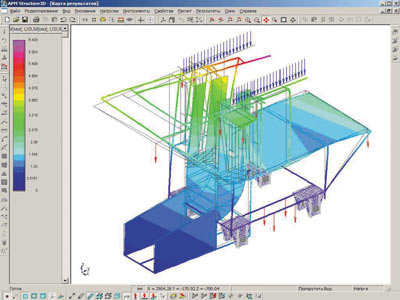

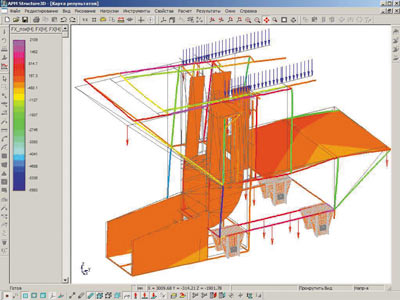

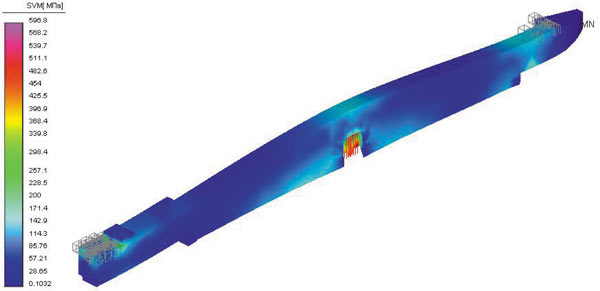

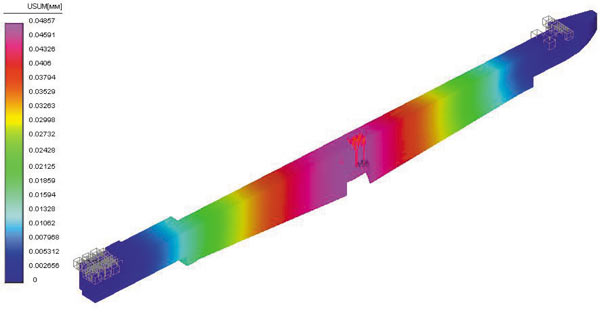

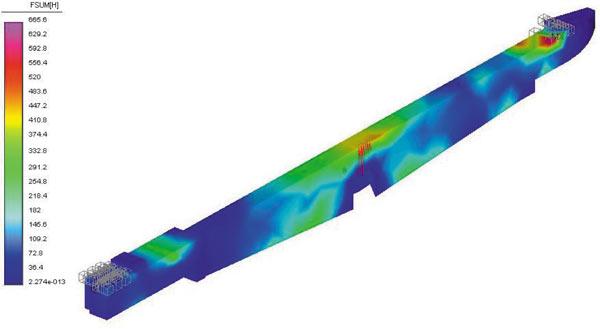

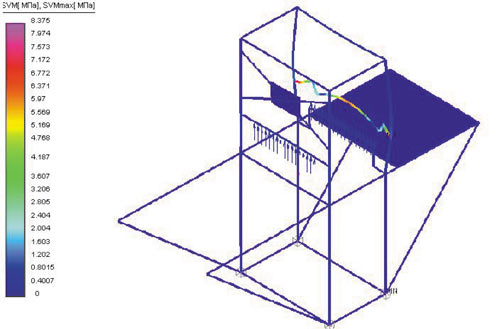

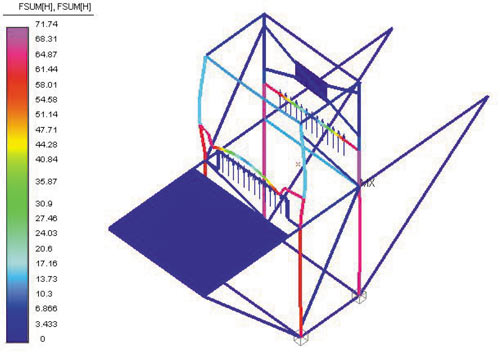

Все расчеты проводились с учетом собственного веса деталей. Результаты расчетов приведены в виде карт, то есть изображений, представляющих собой трехмерную конструкцию, окрашенную в цвета, соответствующие значениям искомых величин на поверхности детали. Конструкция может отображаться в деформированном и недеформированном виде, величина перемещений при этом показывается для наглядности в увеличенном масштабе. На рис. 3 показана карта нагрузок, на рис. 4 — карта деформаций, на рис. 5 — карта напряжений.

Рис. 3. Карта нагрузок

Рис. 4. Карта деформаций

Рис. 5. Карта напряжений

Разбиение конструкции ножа на объемные конечные элементы (рис. 6) показывает степень детализации сеточной модели при проведении расчетов.

Напряжения, деформации, нагрузки в любой точке при воздействии сосредоточенной силы сопротивления сдирке, приложенной к вершине режущей кромки ножа, методом конечных элементов в программном модуле APM Win Structure 3D приведены на рис. 7.

Рис. 6. Сеточная модель ножа

a

a

b

b

v

v

Рис. 7. Карты: а — напряжений; б — деформаций, в — нагрузок

Быстрый анализ основных узлов и элементов машины был обеспечен использованием современного отечественного пакета APM Win Machine, который включает эффективные и надежные алгоритмы и программы расчета.

Результаты расчетов показывают, что сдирочная машина выполнена со слишком высокой металлоемкостью, а некоторые узлы имеют многократный запас прочности.

Проверялась работоспособность основных узлов установки (ножей, ножевой тележки, фиксирующего приспособления, направляющих и питателя). Расчеты показали, что установка имеет большой вес, фиксирующие приспособления с пневмоприводом громоздки, работают с большими динамическими нагрузками и при длительной эксплуатации могут оказаться неработоспособными. Наличие электроприводов одновременно с пневмоприводом нецелесообразно, и в дальнейших разработках от него следует отказаться, применяя электромеханический привод. Привод питателя требует уменьшения усилий выбрасывателя осадка в приемный лоток. Основной привод подъема ножей также требует доработки из-за большого запаса прочности, громоздкости и веса.

Рис. 8. Новый проект катодосдирочной машины

После исследования и анализа работы промежуточного напольного варианта сдирочной машины был выполнен усовершенствованный проект (рис. 8) со значительным снижением веса, дешевизной и увеличением производительности примерно в 5 раз по предложенной схеме за счет одновременной сдирки пяти катодов вместо одного.

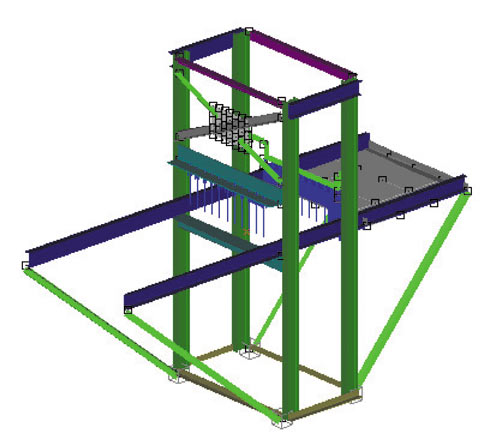

Сдирка осуществляется краном-балкой при протягивании катодов между ножами ножевой тележки, которая упирается в раму. Расчет рамы проводился в модуле APM Win Structure 3D. Моделировалась сдирка пяти катодов, усилие от которых бралось с запасом и равнялось 1500 кг.

На рис. 9 показана подготовленная к расчету стержневая модель с приложенными силами. Полученные результаты показали места возможного разрушения, в которых был поставлен более прочный профиль с достаточным запасом прочности.

Рис. 9. Стержневая модель рамы

a

a

b

b

Рис. 10. Карты: а — напряжений, б — нагрузок

В результате исследований выполнены чертежи с использованием современных пакетов трехмерного моделирования.

В настоящее время по этому проекту изготовлен опытный образец сдирочной машины. Проект осуществлен в опытном варианте сдирочной машины, который подтвердил работоспособность предложенной схемы. Все расчеты и технический проект проведены с применением САПР APM Win Machine.