ADEM: Россия плюс Германия равно ключ к успеху

Обработка внутренней теоретической поверхности окончательно

Обработка центральных окон окончательно

Обработка паза в малом центральном окне

Обработка перемычек между торцевыми колодцами

Удаление технологических бобышек

Обработка внутренней теоретической поверхности окончательно

Сверление и обработка фигурных отверстий

Чистовая обработка паза в районе стыковочной части

Продолжение

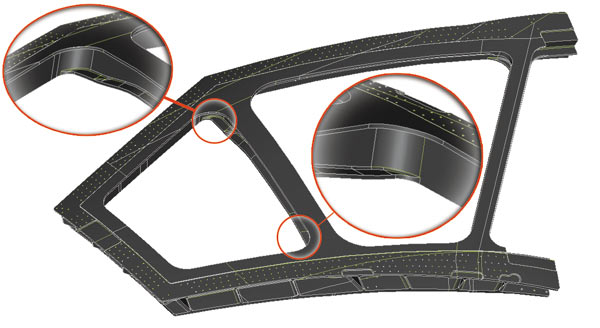

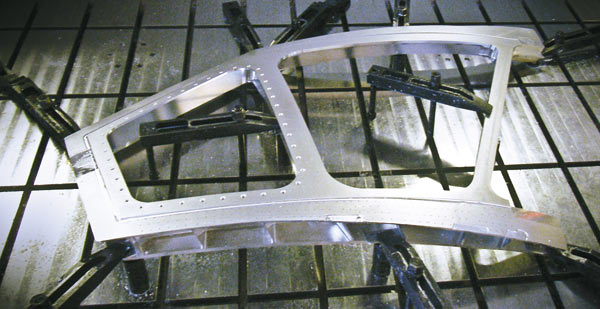

В предыдущем номере мы начали рассказ о проекте оптимизации технологии обработки детали «Рама переплета боковая» (рис. 1). В качестве основных задач были обозначены следующие: уменьшение чистого рабочего времени обработки и величины деформации готовой детали, устранение необходимости механической доработки детали после снятия ее со станка и повышение качества поверхности детали. Работы проводились на станке UBZ 300/200 Т2 фирмы Handtmann, оснащенном системой ЧПУ SINUMERIC 840D. Если в первой части статьи был рассмотрен процесс черновой обработки, то теперь обратимся к чистовым операциям.

Рис. 1. Деталь «Рама переплета боковая левая»

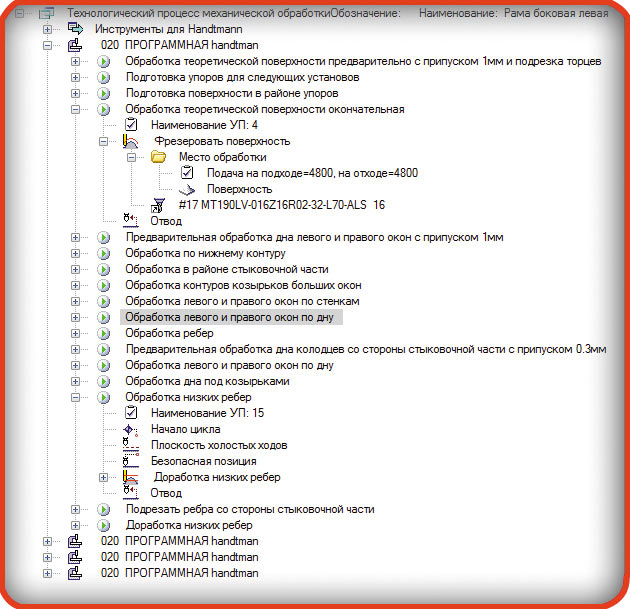

Прежде чем перейти к описанию самой технологии, хотелось бы заострить внимание на одной из возможностей системы ADEM, существенно облегчающей работу со сложными и большими проектами. Речь идет о группировке объектов маршрута в отдельные фрагменты, приводящие к генерации отдельной управляющей программы. Фрагмент такой группировки показан на рис. 2. Решение о включении элементов в группу принимает сам технолог, объединяя их, исходя из логики работы — например группа «Обработка теоретической поверхности окончательная» или «Обработка низких ребер». Таким образом, при расчете маршрута технолог получает набор УП, последовательное выполнение которых приведет его к нужному результату. Постпроцессор для станка UBZ был создан с учетом этой возможности. Заметим также, что в постпроцессоре был реализован алгоритм точного расчета общего времени обработки с учетом динамических характеристик станка.

Рис. 2. Фрагмент маршрута с группировкой объектов

Итак, вернемся к чистовой обработке; с ней связаны последние два установа. В первом из них выполняется примерно 80% чистовой обработки. Именно в таком положении детали большая часть элементов доступна для инструмента (с учетом габаритов обрабатывающей «головы»). Среди всего множества объектов, обрабатываемых на этом этапе, рассмотрим наиболее интересные.

Обработка внутренней теоретической поверхности окончательно

Поскольку на данном этапе обработки толщина материала достаточная, то за один проход снимался весь оставленный припуск. Для уменьшения количества холостых перемещений была использована схема 5координатного оптимизированного зигзага с включенной опцией высокоскоростной обработки.

Обработка центральных окон окончательно

Обработка центральных окон была разделена на два фрагмента: все открытые участки стенок, по возможности, были подвергнуты послойной обработке с активной функцией оптимизации по толщине стружке; участки дна — 3координатному фрезерованию с использованием ограничивающих контуров. Данные фрагменты детали являются довольно ответственными, поэтому качеству их обработки мы уделяли повышенное внимание (рис. 3).

Рис. 3. Фрагмент центрального окна после чистовой обработки

Обработка паза в малом центральном окне

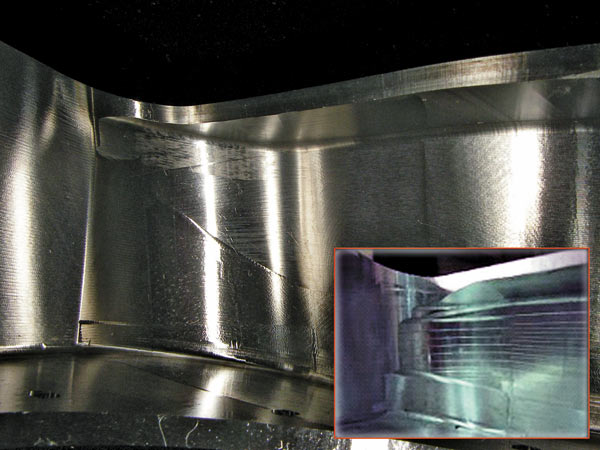

Обработка паза в малом центральном окне (см. выноски на рис. 1) — пожалуй, самое трудное место во всей детали. Недаром в базовой технологии именно здесь оставался материал, который затем удалялся вручную (см. выноску на рис. 4). Как видно из рис. 1, этот паз закрыт сверху и снизу полками и имеет переменную ширину по всей длине. Кроме того, габариты станка и детали позволяли обработать цилиндрическим инструментом только нижнюю полку и часть стенки паза. При этом, чтобы обеспечить доступ в нижние углы паза и не задеть шпинделем деталь, был использован самый большой удлинитель — 300 мм, в который была установлена шаровая фреза диаметром 12 мм. Для обработки верхней полки и закрытой части стенки мы применяли коническую грибковую фрезу диаметром 80 мм. Естественно, что для обработки данного элемента был задействован практически весь арсенал 5координатной обработки системы ADEM:

- продольный зигзаг между двумя кривыми — траектория строится таким образом, что инструмент плавно переходит с одной кривой на другую с заданным шагом. Управление наклоном инструмента велось с помощью управляющей кривой. По аналогичной схеме осуществлялась обработка доступных участков стенки. При этом вводились дополнительные ограничения за счет припуска на контрольные поверхности, чтобы избежать касания инструментом верхней полки;

- для обработки верхней (закрытой) полки применялся режим многопроходного фрезерования стенки с фиксированными углами отклонения/опережения, продольный зигзаг между двумя кривыми с автоматической коррекцией положения инструмента. При обработке стенок мы опять столкнулись с проблемой совпадения радиуса фрезы и скругления поверхностей модели. Чтобы облегчить условия работы грибковой фрезы на таких участках, обработка велась в режиме построения гладкой траектории. Все перегибы содержали дуги радиусом 0,3 мм (максимальный допуск на деталь).

Рис. 4. Одно из самых труднодоступных мест в детали — закрытый паз

Обработка перемычек между торцевыми колодцами

Поскольку толщина перемычек между колодцами составляла всего 3 мм, обработка их верхних граней проводилась до чистовой обработки колодцев. Для этих целей использовался режим 5координатного прохода между двумя кривыми (ребра соседних колодцев).

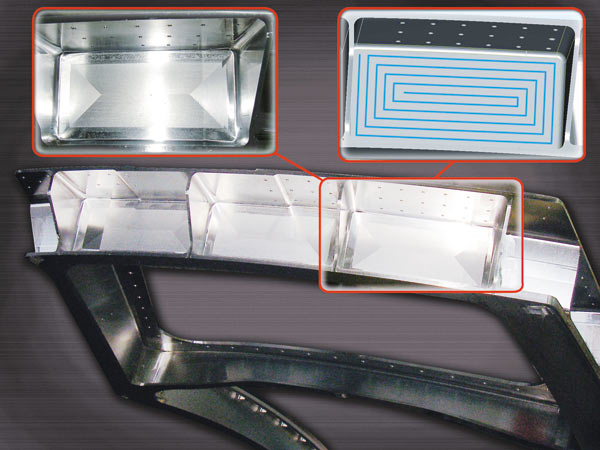

Обработка торцевых колодцев

В технологии обработки этих элементов тоже есть свои хитрости (рис. 5). Дело в том, что некоторые из них имеют очень большую глубину (до 90 мм). Это потребовало использования инструмента с удлинителем — общий вылет составил 230 мм при диаметре 12 мм. Для исключения вибрации и эффекта «затягивания» фрезы в углах (при касании инструментом трех граней) применялась следующая методика обработки:

1. Предварительная 3координатная обработка дна с припуском 0,3 мм на дно и 4,5 мм на стенки.

2. Чистовая обработка стенок с припуском 0,5 мм на дно. Ввиду того что кривизна стенок переменная, было использовано послойное фрезерование в режиме «3+2» с активной опцией высокоскоростной обработки.

3. Окончательная обработка дна с припуском 2 мм на стенки.

4. Доработка радиусов скруглений на стенках. Данный шаг был необходим по двум причинам. Вопервых, при обработке стенок траектория в углах была скругленной и в этих местах оставался материал (минимальный радиус скругления углов в колодцах равен радиусу инструмента). Вовторых, сами радиусы в модели были переменными, правда в небольших пределах.

5. Доработка радиуса скругления 3 мм между стенками и дном. Большой вылет не позволял использовать цилиндрическую шаровую фрезу, поэтому обработка велась конической шаровой фрезой с диаметром при вершине 6 мм. Ее жесткость обеспечила легкое прохождение всех углов.

После завершения первой части чистовой обработки деталь перевернули для последнего этапа. Поскольку после переворота деталь ставилась обработанной стороной вниз, то для исключения деформации для мест крепления были разработаны временные ложементы. На данном этапе были выполнены следующие работы.

Рис. 5. Чистовая обработка торцевых колодцев

Удаление технологических бобышек

В основном для данной операции использовался режим плунжерного фрезерования, хотя две центральные бобышки удалялись в режиме обычного плоского фрезерования.

Обработка внутренней теоретической поверхности окончательно

Ввиду того что толщина элементов детали на этом этапе в самом тонком месте составляет всего 3 мм (а на краях отсутствуют элементы жесткости), чистовую обработку было решено разбить на два этапа: получистовая с припуском 1 мм скругленной фрезой и окончательно «шариком». Для исключения срыва фрезы на наиболее крутых участках была использована 5координатная обработка по нормали к поверхности, но с небольшим углом опережения. Чтобы уменьшить количество холостых перемещений, была выбрана схема оптимизированного зигзага с включенной опцией высокоскоростной обработки. Это позволило при 22 000 об./мин увеличить подачу до 13 500 мм/мин в основном режиме, несколько снижая ее на входе и выходе.

Сверление и обработка фигурных отверстий

Особенностью деталей планеров является то, что они могут содержать большое количество отверстий, расположенных по нормали к теоретическому обводу самолета. Кроме того, данная деталь содержала ряд фигурных отверстий, также расположенных на внешней стороне (рис. 6). Для сверления мы использовали одну из возможностей системы ADEM — автоматическое распознавание отверстий. Помимо определения диаметра и глубины распознается также положение отверстия в пространстве. На основе этих данных формируются команды позиционирования инструмента и вызова соответствующего цикла.

Рис. 6. Деталь после обработки

Чистовая обработка паза в районе стыковочной части

Заметим, что это самый ответственный элемент детали с точки зрения соответствия размерам, поэтому его изготовление проводилось в три этапа. Сначала грибковой конической фрезой диаметром 60 мм обрабатывались нижняя и верхняя полки, а затем — стенка паза. Для обработки использовался режим управления положением инструмента методом смещения вдоль его оси до контакта с обрабатываемой поверхностью.

Итогом работы стала деталь, представленная на рис. 6. Созданная в процессе работы технология позволила практически полностью исключить ручные операции. Но, что более важно, полученная деталь практически не деформирована. Согласно результатам измерения на КИМ, ее размеры лежат в пределах допуска. Фактическое время обработки по управляющим программам, созданным в системе ADEM, составило 65 часов против 144 часов, полученных в применяемой на предприятии CAD/CAMсистеме.

В ходе реализации проекта не только были решены поставленные изначально задачи, но и выявлены дополнительные возможности по повышению общей производственной эффективности. Практическим результатом реализованного проекта является готовая технология обработки детали, включая рабочую управляющую программу, отработанный постпроцессор системы ADEM для станка UBZ/300, а также детальную документацию к комплексному применению подобных проектов.

В итоге из расчета на одно изделие были получены следующие результаты:

- рабочее время операторов сокращено приблизительно в 2,3 раза;

- амортизация и износ оборудования сокращены в 2,3 раза;

- практически полностью исключена слесарная доработка;

- расходы СОЖ и электроэнергии сокращены приблизительно в 2 раза;

- расходы на инструмент сокращены за счет как повышенной износостойкости выбранного инструмента, так и уменьшения общего времени его использования.

Таким образом, для выполнения текущего производственного плана по данной детали требуется вдвое меньше времени и материалов, что в масштабах производства планеров SSJ100 дает колоссальную экономию.