Инновационный подход к обеспечению надежности разрабатываемых изделий. Исследование динамического поведения изделия с использованием Pro/ENGINEER Mechanica

Инженерно-консалтинговая компания «Солвер» (Solver) продолжает цикл статей по реализованным ею проектам автоматизации проектирования и производства на передовых отечественных машиностроительных предприятиях.

Короткие сроки выпуска новой продукции являются одним из наиболее значимых конкурентных преимуществ производителя. Однако, когда речь идет о машиностроении, есть еще один не менее важный фактор — надежность изделия. При традиционных подходах к разработке изделия перед началом производства оно проходит этапы макетирования и натурных испытаний. Слабые места, выявленные в процессе этих испытаний, исправляются разработчиками, а затем изделие вновь макетируется и проходит повторные испытания. И так до тех пор, пока оно не будет обладать необходимым запасом прочности. С точки зрения надежности будущего изделия эти процедуры чрезвычайно важны, но они существенно тормозят сроки его запуска в производство и выхода на рынок. Как разрешить эту дилемму?

Современный подход к разработке и производству конкурентоспособной продукции предполагает максимум испытаний над новым изделием на основе его электронной модели на стадии разработки. При этом инженерный анализ компьютерной модели требует значительно меньших временных затрат и обходится несравненно дешевле, чем работа с физическими прототипами. Разумеется, проведение натурных испытаний не исключается, но прибегать к ним целесообразно лишь на заключительных стадиях подготовки производства и в тех случаях, когда без них нельзя обойтись.

ОАО «Конструкторское бюро электроизделий XXI века»Специализированное конструкторское бюро по разработке электрооборудования для нужд авиационной промышленности страны было создано в 1957 году в г.Сарапуле. Сегодня ОАО «КБЭ XXI века» — это современное предприятие, успешно работающее в области проектирования, производства и испытаний сложной высокотехнологичной продукции для авиастроения. Кроме авиации, продукция предприятия широко применяется в железнодорожном транспорте, в автомобиле- и судостроении. |

Современные методы инженерного анализа позволяют исследовать прочностные и тепловые характеристики изделия и на основе полученных данных подготовить предложения по совершенствованию конструкции. Если модуль инженерного анализа входит в программный пакет САПР, например как в случае аналитического модуля Pro/ENGINEER Mechanica, то все предложения расчетчиков можно быстро учесть в конструкторской модели изделия, поскольку все модули, входящие в пакет Pro/ENGINEER, ассоциативно связаны. Так, изменения, внесенные в конструкторскую модель изделия, будут автоматически перенесены на все последующие стадии — в расчетную модель, модель технологической оснастки или модель обработки.

Компания «Солвер» уже не раз рассказывала на страницах журнала «САПР и графика» о возможностях модуля Pro/ENGINEER Mechanica и об опыте его использования современными машиностроительными предприятиями. В основном приводились примеры исследования напряженнодеформированных состояний отдельных деталей и узлов и совершенствования их прочностных характеристик на основе статических анализов. Но диапазон применения Pro/ENGINEER Mechanica значительно шире. Например, он позволяет определить отклики конструкции на силовые динамические воздействия и получить картины распределения напряжений, деформаций, ускорений и других характеристик. В настоящей статье речь пойдет об этой возможности анализа с помощью Pro/ENGINEER Mechanica на примере работ, выполненных компанией «Солвер» и «Конструкторским бюро электроизделий XXI века» в рамках совместного проекта.

Главной целью проекта являлось сокращение времени подготовки производства изделий. Разумеется, достичь этой цели можно лишь при использовании современной САПР, а также при эффективной коллективной работе всех участников разработки — конструкторов, расчетчиков, технологов и программистов ЧПУ. Поэтому в проектную группу были включены специалисты всех этих подразделений, а в качестве САПР был выбран программный комплекс Pro/ENGINEER, эффективно решающий все задачи по проектированию и подготовке производства конкурентоспособной продукции.

В качестве объектов проектирования предприятием были выбраны пилотные изделия, на примере которых отрабатывалась методология командной работы, начиная от эскизного проекта и разработки рабочей документации и заканчивая проектированием технологической оснастки и разработкой управляющих программ. На начальном этапе проекта компанией «Солвер» было проведено обучение специалистов предприятия работе с программным комплексом Pro/ENGINEER.

Благодаря применению Pro/ENGINEER на всех стадиях конструкторско-технологической подготовки, единая трехмерная модель изделия использовалась всеми участниками разработки, что позволило уже на первых изделиях значительно — в 2-2,5 раза — сократить время цикла «проектирование — изготовление». Чертежи в ряде случаев выпускались только на завершающей стадии проектирования и использовались в основном для контроля уже изготовленных деталей. Кроме того, была практически полностью исключена необходимость доработки изготовленных деталей и оснастки. Таким образом, помимо сокращения временных затрат было достигнуто повышение качества проектируемых изделий.

В этой статье мы подробно рассмотрим один из примеров эффективного использования аналитического модуля Pro/ENGINEER Mechanica при подготовке производства изделия «Аэронавигационный огонь». Изделие предназначено для определения направления полета и обозначения местоположения объекта в пространстве путем подачи световых сигналов. Как будет показано далее, выполненные инженерные расчеты позволили сократить весь цикл проектирования и избежать лишних затрат, отказавшись от изготовления макета изделия и проведения натурных испытаний с ним.

Объект исследования

Исследуемое изделие в процессе эксплуатации подвергается сложному механическому воздействию, которое складывается из широкополосной случайной вибрации (ШСВ), линейного ускорения, ударов одиночного и многократного действия, в результате чего при недостаточной надежности конструкции изделие может разрушиться.

Техническое задание на проведение инженерного анализа предусматривало три направления исследований с целью выявления критических элементов и оптимизации всей конструкции изделия без изготовления макета и привлечения испытательного оборудования:

- моделирование поведения конструкции при воздействии ШСВ последовательно по осям X, Y, Z;

- моделирование напряженнодеформированных состояний конструкции под действием статических нагрузок от собственного веса — конструкция подвергается воздействию линейного ускорения по трем осям;

- моделирование поведения конструкции при воздействии ударом по трем осям.

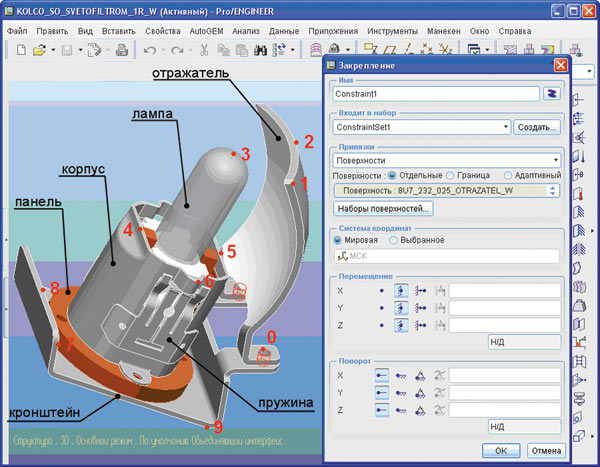

Модель анализируемой конструкции представлена на рис. 1. На модели показано расположение десяти характерных точек, для которых оценивалась спектральная плотность ускорений.

Рис. 1. Модель исследуемой конструкции

При проведении расчетов было принято, что детали конструкции в местах соприкосновения соединены монолитно. Поскольку крепления в конструкции осуществляются через отверстия в кронштейне и отражателе, по их поверхностям приняты граничные условия, исключающие перемещения по всем направлениям.

При расчетах в качестве материала корпуса и кронштейна была задана сталь 10, пружин — сплав 17ХНГТ, лепестков и заклепок — латунь Л63, отражателя — алюминий А95М, панели — прессовочный материал АГ-4. Чтобы точно учесть в расчетах инерционные и упругие свойства лампы, была создана ее модель, состоящая из полой стеклянной колбы с толщиной стенки 1 мм и керамического цоколя.

Исследование 1

Моделирование поведения конструкции при воздействии ШСВ

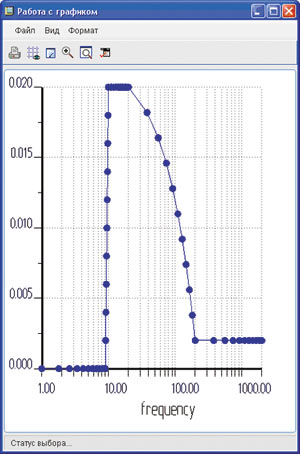

Исследуемое изделие было подвергнуто воздействию вибрационной нагрузки, заданной графиком спектральной плотности линейного ускорения в диапазоне частот 10-2000 Гц (рис. 2, масштаб по оси X — логарифмический). Нагрузка прикладывалась последовательно по трем координатным осям.

Рис. 2. Спектральная плотность ускорения основания

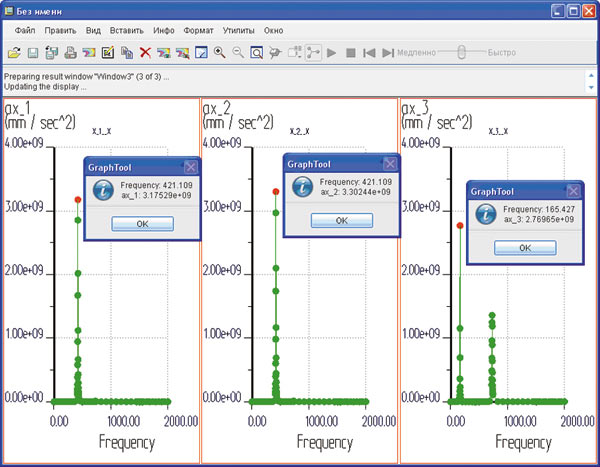

Рис. 3. Спектральная плотность проекций на ось X ускорений точек 1, 2 и 3 при воздействии ШСВ вдоль оси X

При исследовании отклика модели на ШСВ вдоль оси X было установлено, что спектральная плотность ускорения в проекции на ось достигает своего максимального значения в точке 2 на частоте 421 Гц и равна 3,302x109 (мм2/с4)/Гц (рис. 3). В пересчете на обычное ускорение и перегрузку по отношению к ускорению силы тяжести это составляет соответственно 57 470 мм/с2 и kg = = 57 470/9810 = 5,86. Для точки 3 на вершине колбы максимум спектральной плотности ускорения равен 2,770x109 (мм2/с4)/Гц на частоте 165 Гц, что соответствует ускорению 52 630 мм/с2 (перегрузка kg = 5,36).

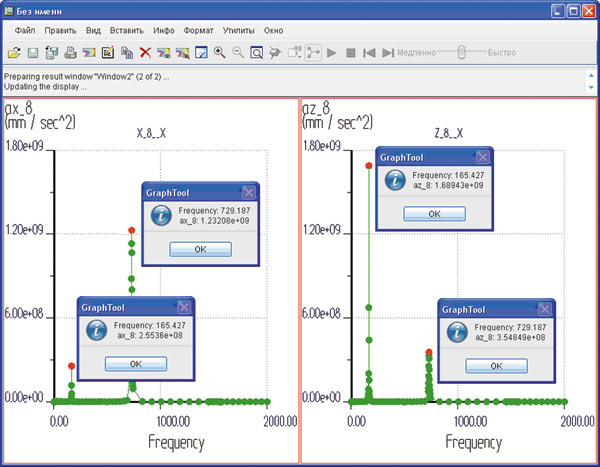

Рис. 4. Спектральная плотность проекций на оси X (слева) и Z (справа) ускорений точки 8 при воздействии ШСВ вдоль оси X

В точках 7 и 8 отклик модели в направлении оси Z превышает отклик в направлении оси X. На рис. 4 приведены графики спектральной плотности проекций ускорений на оси X (слева) и Z (справа) точки 8 при случайных воздействиях вдоль оси X. На частоте 165 Гц спектральная плотность проекции ускорения на ось X равна 2,554x108 (мм2/с4)/Гц, в то время как спектральная плотность проекции ускорения на ось Z достигает 1,689x109 (мм2/с4)/Гц.

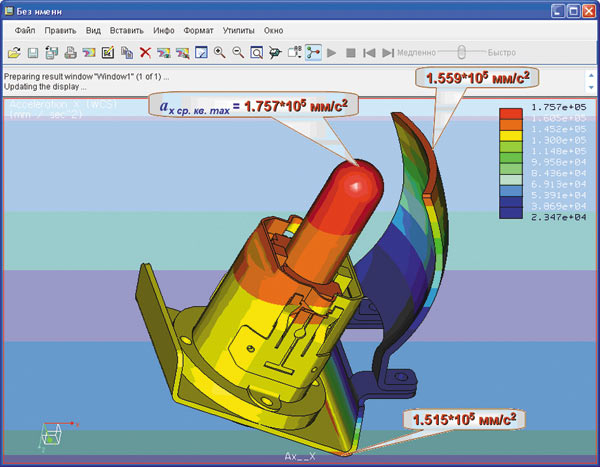

Картина распределения средних квадратичных значений ускорений (в проекции на ось X) всех точек модели при направлении возмущения вдоль оси X представлена на рис. 5. Максимального значения (1,757x105 мм/с2) это ускорение достигает на вершине колбы вблизи точки 3.

Рис. 5. Средние квадратичные значения проекций ускорений на ось X при воздействии ШСВ вдоль оси X

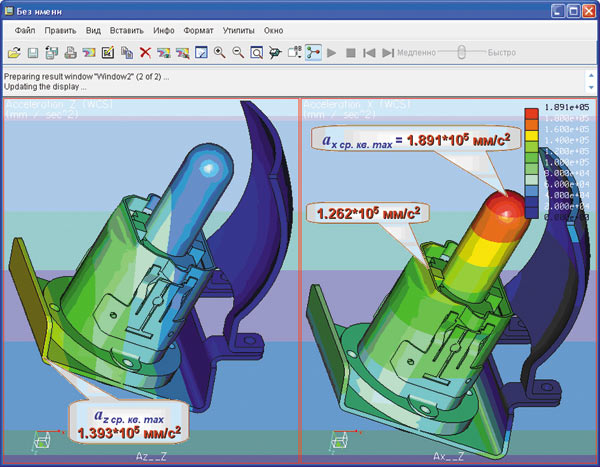

При исследовании также было проанализировано воздействие ШСВ вдоль осей Y и Z. Отметим, что при действии возмущения вдоль оси Z отклик модели в направлении оси X на вершине колбы и в верхней части корпуса превышает отклик в направлении оси Z. Распределения среднеквадратичных значений ускорений в точках модели в проекции на осях Z и X при направлении возмущения вдоль оси Z приведены для сравнения на рис. 6.

Рис. 6. Средние квадратичные значения проекций ускорений на оси Z (слева) и X при воздействии ШСВ вдоль оси Z

Результат исследования 1

В целом картина распределения ускорения соответствует жесткостной характеристике изделия: ближе к узлам крепления жесткость выше, а ускорения меньше, на периферийных же участках жесткость ниже, а ускорения возрастают. Исходя из результатов моделирования поведения конструкции, можно сделать вывод, что при воздействии ШСВ отражатель будет наиболее подвержен пластической деформации. Это происходит несмотря на то, что в точке 1 получены не самые большие значения ускорений за счет большой длины рычага относительно плоскости установки, а также за счет использования для этой детали более мягкого материала.

Исследование 2

Моделирование поведения конструкции при статическом нагружении

На втором этапе исследований были проанализированы напряженнодеформированные состояния модели под действием статических нагрузок от собственного веса. Конструкция была подвергнута воздействию линейного ускорения 10 g по трем координатным осям. Были рассмотрены три варианта нагружений линейным ускорением, каждый из которых соответствует ускорению +1g вдоль соответствующей координатной оси. По результатам этих нагружений можно получить аналогичные результаты для любых их комбинаций без дополнительных расчетов, в том числе и величины ±n-кратных перегрузок.

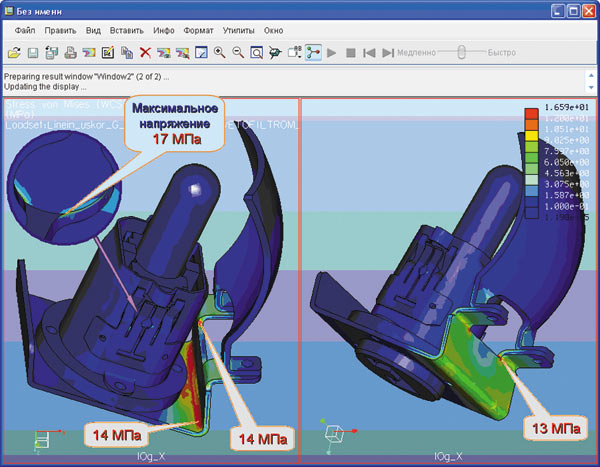

Рис. 7. Напряженное состояние конструкции при линейном ускорении 10g по оси X

На рис. 7 представлено распределение эквивалентных напряжений Мизеса в конструкции для нагружения, соответствующего линейному ускорению 10g по оси X. Максимальное напряжение σyea = 17 МПа возникает в удерживающей лампу пружине. Повышенный уровень напряжений объясняется допущениями, принятыми в модели. В реальной конструкции при возрастании сдвигающих усилий выступ на цоколе лампы может проскальзывать относительно лепестков пружины. Поскольку в модели в зоне стыка детали принимаются как соединенные монолитно, по краю зоны сопряжения возникают повышенные напряжения. В кронштейне максимальные напряжения составляют 14 МПа.

Рис. 8. Напряженное состояние конструкции при линейном ускорении 10g по оси Y

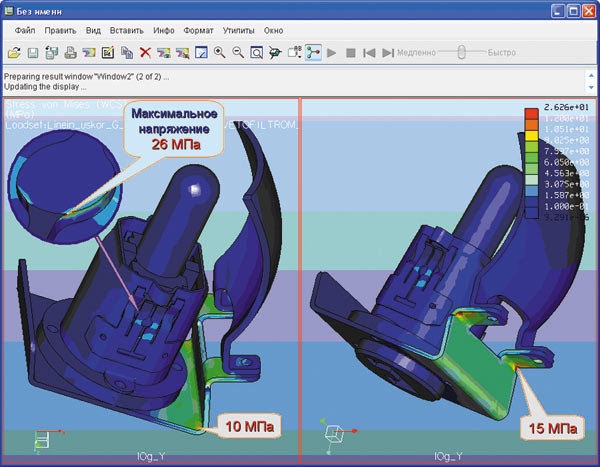

Напряженное состояние конструкции при нагружении, соответствующем линейному ускорению 10g по оси Y, показано на рис. 8. Как и в предыдущем варианте нагружения максимальное напряжение σyea = 26 МПа также возникает в пружине. В кронштейне максимальные напряжения составляют 15 МПа. В отражателе уровень напряжений значительно ниже, так как при нагружении линейным ускорением по оси Y инерционные нагрузки проходят в плоскости его максимальной жесткости.

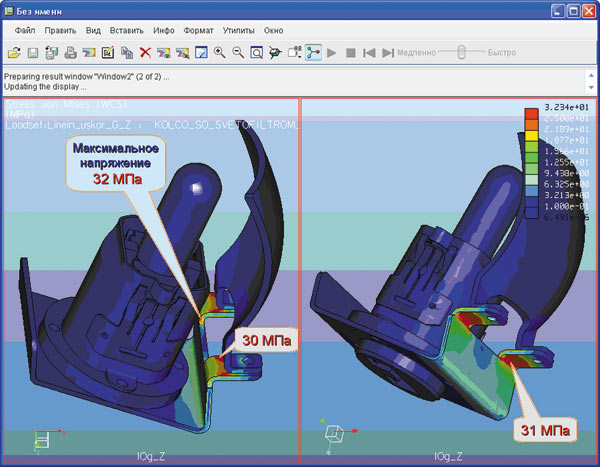

При воздействии линейного ускорения 10g по оси Z лепестки кронштейна работают как защемленные балки, нагруженные изгибающими моментами в направлении их минимальной жесткости. В результате в лепестках возникают максимальные для модели напряжения σyea = 32 МПа (рис. 9).

Рис. 9. Напряженное состояние конструкции при линейном ускорении 10g по оси Z

Результат исследования 2

По результатам выполненного исследования можно сделать вывод, что максимальные напряжения возникают при возмущении основания по оси Z, когда инерционные нагрузки действуют в направлении минимальной жесткости конструкции и приложены на максимальном удалении от узла крепления. Кронштейн работает как консольная балка с минимальным сечением в районе заделки. И хотя уровень возникающих напряжений невысок, составляя σэкв = 32 МПа (при σ02 = 210 МПа для стали 10), его можно уменьшить, закрепив изделие не через отверстия в кронштейне и отражателе, как в рассматриваемой модели, а через отверстия установки панели и корпуса на кронштейне. В этом случае узлы крепления изделия будут располагаться в зоне действия максимальных инерционных нагрузок.

Исследование 3

Моделирование поведения конструкции при ударном воздействии

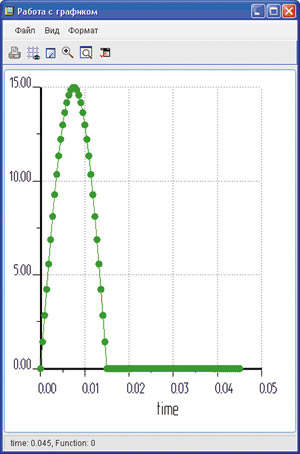

Для исследования поведения при ударном нагружении конструкция была подвергнута воздействию ударов (однократных импульсных ускорений 15g в форме полусинусоиды длительностью 15 мс) в каждом направлении по трем координатным осям. Моделирование проводилось для промежутка времени 45 мс, что соответствует трехкратной длительности ударного импульса. График ударного импульса показан на рис. 10. Ось ординат соответствует значению ускорения в единицах g ускорения свободного падения, ось ординат — времени в секундах. Пиковое значение ускорения соответствует величине 15g.

Рис. 10. График ударного импульса

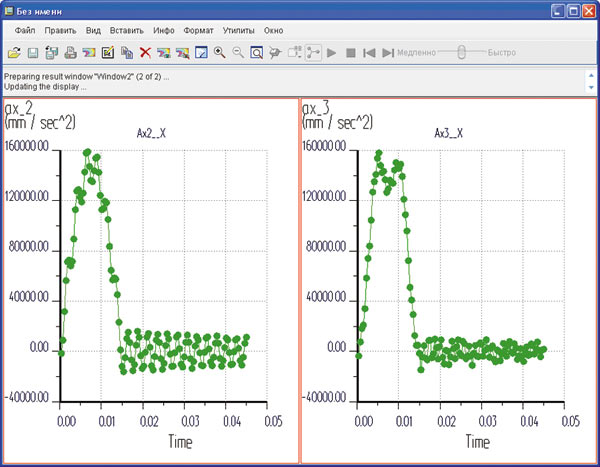

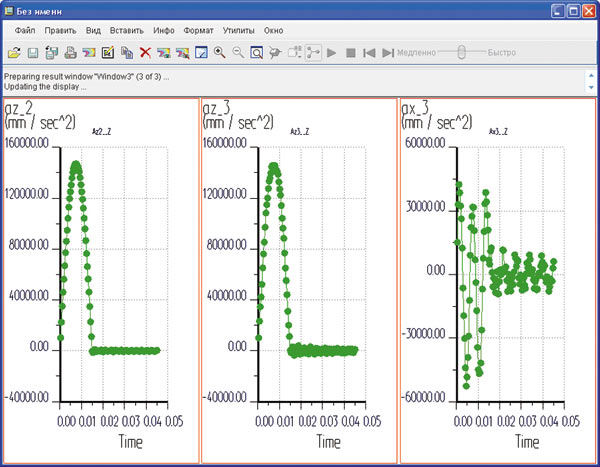

Форма отклика повторяет форму импульса, на которую накладываются собственные колебания конструкции. При этом основные колебания для каждой точки будут разными. Например, при ударном воздействии, направленном вдоль оси X, для точки 2 наиболее сильно проявляется вторая собственная частота 421 Гц, а для точки 3 — первая 165 Гц и четвертая 729 Гц (рис. 11).

Рис. 11. Графики ускорений в проекции на ось X точек 2 и 3 при ударном воздействии в направлении оси X

«Благодаря моделированию поведения изделия “Аэронавигационный огонь” на этапе проектирования нам удалось отказаться от изготовления макета и натурных испытаний с ним. Кроме того, выполненная работа позволила оптимизировать конструкцию изделия, основываясь на данных, которые были получены в результате моделирования. Как показывает наш опыт, для сокращения сроков выхода продукта на рынок и повышения его потребительских качеств целесообразно применять расчетный модуль Pro/ENGINEER Mechanica». Иван Макшаков, начальник конструкторского отдела ОАО «КБЭ XXI века». |

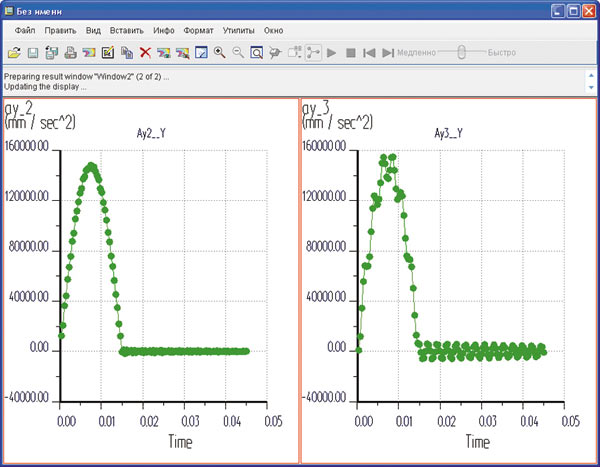

Ударное воздействие вдоль оси Y для отражателя совпадает с плоскостью его максимальной жесткости, и форма отклика точки 2 практически полностью повторяет форму импульса — отражатель как абсолютно жесткое тело повторяет движение основания (рис. 12).

Рис. 12. Графики ускорений в проекции на ось Y точек 2 и 3 при ударном воздействии в направлении оси Y

При направлении внешнего воздействия вдоль оси Z график проекции ускорения точки 2 отражателя на ось Z аналогичен графику ударного импульса, как при ударе вдоль оси Y. Несколько иначе ведет себя точка 3 на вершине колбы. Если в предыдущих вариантах ударных воздействий отчетливо просматривалось наложение собственных колебаний на возмущающий импульс, то при направлении удара вдоль оси Z проекция ускорения точки 3 на ось Z также близко повторяет форму импульсного воздействия. При этом собственные колебания существенно проявляются на ускорении в направлении оси X (рис. 13).

Рис. 13. Графики ускорений точки 2 в проекции на ось Z и точки 3 в проекциях на оси Z и X при ударном воздействии в направлении оси Z

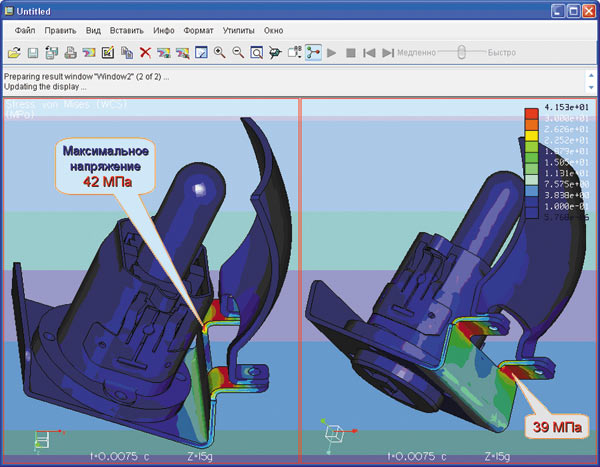

Рис. 14. Распределение эквивалентных напряжений в модели для момента времени t = 0,0075 с при направлении удара вдоль оси Z

Помимо графиков различных измерений, анализ временных характеристик позволяет получить полные, по всей модели результаты для заданных пользователем моментов времени. На рис. 14 приведено распределение эквивалентных напряжений в модели для момента t = 0,0075 с (время, при котором импульс ударного воздействия достигает максимума) при направлении удара вдоль оси Z. Картина распределения напряжений подобна варианту статического нагружения в указанном направлении. Как уже отмечалось, при таком направлении нагрузки лепестки кронштейна имеют минимальную жесткость, в результате чего в них возникают максимальные для модели напряжения σyea = 42 МПа. При направлении ударов вдоль осей X и Y возникающие в модели напряжения ниже указанных.

Результат исследования 3

Моделирование поведения конструкции при ударном воздействии подтверждает целесообразность переноса узла крепления изделия, как было предложено по результатам исследования напряженнодеформированных состояний конструкции при статическом нагружении. То есть будет целесообразно выполнить крепление изделия через отверстия установки панели и корпуса на кронштейне.

Выводы по результатам исследований

Проведенный анализ напряженнодеформированных состояний модели исследуемого изделия показал, что наибольшие напряжения в конструкции возникают при воздействии как статических, так и динамических нагружений в направлении минимальной жесткости кронштейна, то есть по оси Z. Максимальные напряжения возникают в основании лепестков кронштейна, где действуют максимальные изгибающие моменты от сил инерции. Выявленные особенности поведения изделия при различных видах нагрузок позволили оптимизировать его конструкцию еще на стадии проектирования, причем сделать это в весьма короткие сроки.

Таким образом, в результате проведенных работ была подтверждена целесообразность использования аналитического модуля Pro/ENGINEER Mechanica для исследования прочностных характеристик и достижения необходимой надежности разрабатываемого изделия. Результаты работ показали, что применение инженерного анализа позволяет существенно сократить сроки выхода продукта на рынок и повысить качество выпускаемых изделий.

Генеральный конструктор инженерноконсалтинговой компании «Солвер», канд. техн. наук.

Иван Радченко

Руководитель отдела «Анализ функциональности машин и конструкций» компании «Солвер».

Александр Московченко

Руководитель подразделения «Системы автоматизированного проектирования и подготовки производства» компании «Солвер».

Андрей Уланов

Главный конструктор ОАО «КБЭ XXI века», канд. техн. наук.

Иван Макшаков

Начальник конструкторского отдела ОАО «КБЭ XXI века».