Опыт использования CAM-системы PowerMILL в компании Kobe Aluminum Automotive Products

Применение CAM-системы PowerMILL позволило компании Kobe Aluminum Automotive Products LLC (KAAP) существенно снизить время обработки и уменьшить объем ручной доводки изделий. Кроме того, сократилось время разработки управляющих программ для станков с ЧПУ, так как применяемая ранее на KAAP CAM-система была сложна в обучении и повседневной работе, что приводило к задержкам.

«Переход на CAMсистему PowerMILL позволил нам снизить время обработки приблизительно на 40%. Это стало возможным главным образом благодаря реализованной в PowerMILL стратегии черновой выборки (Area clearance), которая значительно снижает время перемещения инструмента по воздуху, — отмечает руководитель инструментального цеха KAAP Виктор Стил (Victor Steele). — Оптимизированная стратегия чистовой обработки Межслойная Z (Interleaved constantZ) обеспечивает высокое качество обработанной поверхности, в результате чего объем ручной доводки снизился на 50%. CAMсистема PowerMILL проста в освоении, поэтому на обучение пользователей уходят лишь считаные дни».

Для снижения массы конструкции и повышения топливной экономичности производители автомобилей все чаще применяют в подвеске шасси кованые алюминиевые детали. Филиал компании KAAP, расположенный в местечке Боулинг Грин (шт.Кентукки, США), производит свыше 280 тыс. кованых алюминиевых деталей, в основном для Nissan, General Motors и Honda. На техническое оснащение своего производства, на котором работает 180 человек, компания KAAP инвестировала 80 млн долл. Шестьдесят процентов собственности компании KAAP принадлежит Kobe Steel, 25% — Mitsui, а оставшиеся 15% — Toyota Tsusho. Производственный цех KAAP в Кентукки занимает площадь 1,7 гектара.

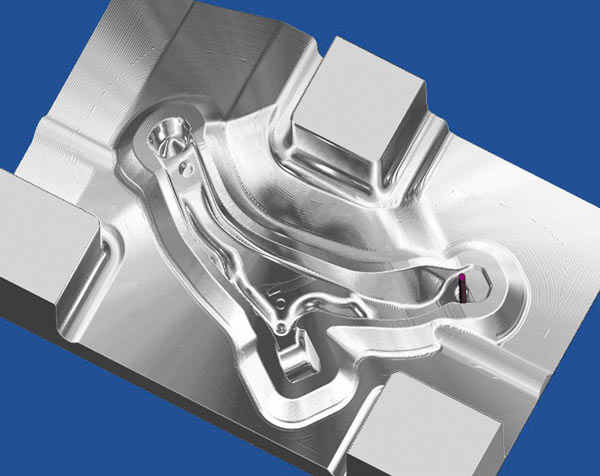

С точки зрения разработки УП наиболее сложной задачей для программистовтехнологов KAAP является изготовление закрытых штампов объемной ковки. Черновая обработка штампов обычно осуществляется на вертикальном обрабатывающем центре Mazak FJV3580, а чистовые операции — на станках серии Mazak Nexus.

«Мы были в состоянии программировать обработку штампов и в старой CAMсистеме, даже несмотря на то что она была слабо интуитивной, — вспоминает Виктор Стил. — Однако черновая обработка все же была относительно медленной, так как инструмент тратил большую часть станочного времени на резание воздуха». Проблема применяемой раньше на KAAP CAMсистемы заключалась в том, что она не имела модели остаточного материала и не могла сама определить, сколько материала осталось на заготовке, а сколько необходимо удалить. В результате на уже обработанных на предыдущих операциях участках инструмент перемещался на рабочих подачах по воздуху.

Японское подразделение компании Kobe Steel на тот момент уже успешно освоило обработку аналогичных штампов при помощи PowerMILL и рекомендовало программистамтехнологам KAAP попробовать эту CAMсистему, разработанную английской компанией Delcam. «Один из специалистов Kobe Steel из Японии посетил наш завод и показал нам, как надо работать в PowerMILL, — вспоминает инженер Дэвид Тейлор (David Taylor). — Несмотря на языковой барьер, японский специалист смог без труда научить нас работать в PowerMILL. Нам понравилось, как в этой CAMсистеме организован интерфейс пользователя».

Впоследствии для программистовтехнологов KAAP компанией Delcam был проведен двухдневный курс обучения. «Это позволило нам лучше узнать возможности CAMсистемы, и мы были впечатлены большим количеством реализованных в PowerMILL эффективных стратегий механообработки, которые позволили нам оптимизировать станочное время и повысить качество обработки», — добавил гн Тейлор.

Дэвид Тейлор также отметил, что PowerMILL значительно превосходит ранее использовавшуюся на KAAP CAMсистему в области симуляции обработки на компьютере, благодаря чему у оператора появляется дополнительная уверенность в правильности работы станка с ЧПУ и качестве обработанной поверхности. Компьютерная симуляция позволяет не только выявить проблемы при обработке, например столкновения элементов станка с заготовкой, но и наметить пути для улучшения управляющей программы: с этой целью программисттехнолог может легко отредактировать траекторию движения инструмента или изменить порядок выполнения операций.