Инновации и САПР. Проектирование пожарной техники в КОМПАС-3D

ООО «Пожарные системы» (г.Тверь) — это молодое предприятие, которое специализируется на разработке и выпуске новой техники. Сотрудники предприятия имеют достаточный опыт по предыдущей многолетней работе со специальной грузоподъемной техникой. Направление деятельности предприятия — разработка и изготовление пожарных автолестниц и подъемников для применения в специальных подразделениях противопожарных служб, а также мобильных подъемников с рабочими платформами для коммунального хозяйства и строительства.

Все проектируемые изделия материализуются, то есть изготавливается хотя бы опытный образец. Обязательным для проекта является новизна в конструкции, что важно для улучшения потребительских свойств выпускаемой продукции.

Создавать технику для тушения пожаров и спасения людей, которая должна использоваться в чрезвычайных ситуациях, а также технику для коммунального хозяйства и строительных нужд на уровне лучших мировых образцов — вот общая идея, которой руководствуются сотрудники предприятия, в том числе и участвующие в опытноконструкторских работах. В ООО «Пожарные системы» для того, чтобы быть на уровне, работают специалисты, имеющие опыт работы с подобными техническими системами, в том числе и принимавшие участие в эксплуатации и проведении капитальных ремонтов отечественных и зарубежных грузоподъемных машин.

Для работы над новой техникой в ООО «Пожарные системы» создано специальное подразделение — Инженерный центр инновационной техники (ИЦИТ), сотрудники которого применяют при проектировании современные информационные технологии. Уровень подготовки специалистов инженерного центра оценили специалисты компании АСКОН, присудив первое место проекту, представленному на Конкурс АСов КОМПьютерного 3Dмоделирования в 2009 году.

Любой проект, как и всё новое, рождается в муках. В лучшем случае заказчик предоставляет технические требования, на основании которых с учетом положений нормативных документов приходится разрабатывать техническое задание (ТЗ) для выполнения ОКР. Часть работ по созданию новой техники, учитывая общую экономическую обстановку, приходится выполнять по инициативе руководства предприятия и на собственные средства. Техника, которую мы разрабатываем, является поднадзорной, поэтому нам приходится работать в границах требований существующих нормативных документов. С МЧС (надеемся, что министерство станет одним из заказчиков нашей продукции) мы взаимодействуем путем изучения требований ведомственных нормативных документов и консультаций, обмениваемся мнениями с эксплуатирующими подобные изделия звеньями ГПС (Государственной противопожарной службы), посещаем выставки с целью ознакомления с новыми отечественными и зарубежными образцами.

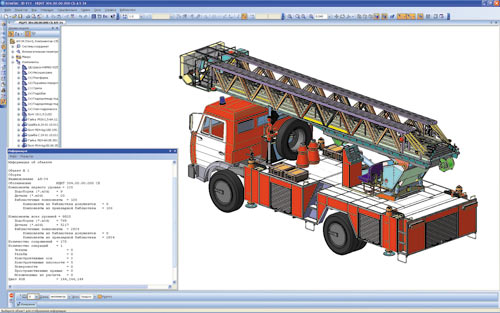

Теперь несколько слов о самой работе. Разумеется, после определения основных технических параметров разработка изделия начинается с создания эскизного варианта изделия в трехмерном виде. Эскизированием на бумаге, за исключением выработки идеологии построения некоторых деталей, мы не занимаемся. Ввиду того что вся разрабатываемая нами техника базируется на автомобильных шасси различных производителей, в первую очередь мы стараемся создать упрощенную трехмерную модель автомобильного шасси. Нам ни разу не удалось получить от производителя подобную трехмерную модель — их просто не существует. В лучшем случае иногда удается добыть габаритные чертежи на некоторые шасси, и впоследствии, как правило, при реализации проекта трехмерную модель шасси, выполненную по габаритным чертежам, приходится корректировать согласно реально закупленному автомобильному шасси.

После того как проработана трехмерная модель шасси, на которое будет установлено изделие, и с помощью балласта произведена балансировка (распределение) массы по осям автомобиля, начинается проектирование надстройки (в эскизном варианте, разумеется).

На этом этапе отрабатывается идеология построения изделия, проводится компоновка и производится оценочный расчет прочности и грузовой устойчивости конструкции.

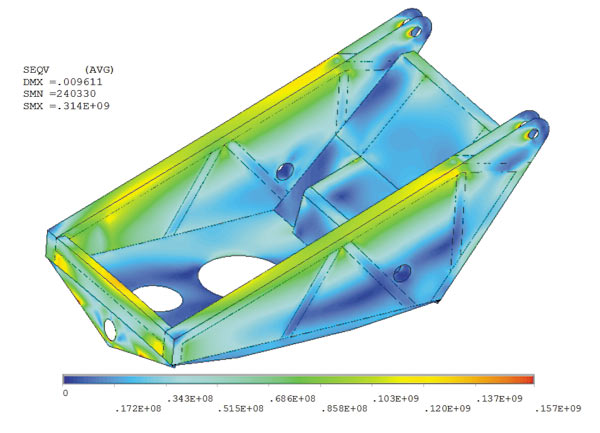

Инновации в конструкции при проектировании либо могут быть заложены в требованиях ТЗ, либо появляются в процессе моделирования, а иногда и по результатам расчета с помощью МКЭ (наглядное представление участков напряженного состояния конструкции или диаграмм деформаций дает возможность действовать в правильном направлении).

Но основой при проектировании инновационной техники является творческий процесс и оперативная проработка нескольких вариантов построения детали, подсборки или сборки, учитывая при этом пожелания технолога. Естественно, ни о какой инновационной технике не может идти речи, если отсутствуют подготовленные инженеры, владеющие современными САПР и использующие электронные справочные материалы и библиотеки трехмерных комплектующих и стандартных изделий. Только там, где руководители понимают, как и с помощью чего можно сделать прорыв в области разработки новой техники, и оснащают рабочие места сотрудников современными средствами проектирования, есть успех.

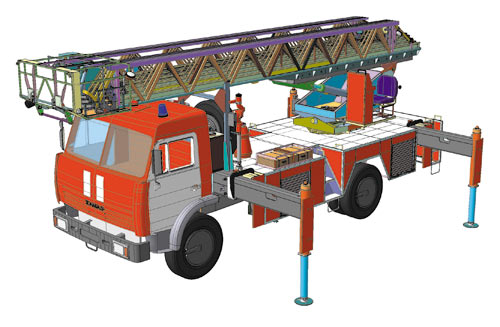

Работа над проектом автолестницы АЛ 34 проводилась в следующем порядке. Весь проект создавался только с помощью современных методов, которые в настоящее время называют информационными технологиями. Можно с уверенностью утверждать, что в случае применения традиционных технологий результаты оказались бы весьма слабыми, а сроки непомерно большими. Использование САПР предоставляет неоспоримое преимущество в скорости и качестве работ, в возможности обмена информацией внутри подразделения и с сотрудниками организацийпартнеров, включая и элементы технологической подготовки при передаче цифровой информации о деталях в установки с ЧПУ. Применяемая параметризация (такую возможность предоставляет КОМПАС3D) позволяет моделировать и проверять процессы кинематического взаимодействия узлов изделия.

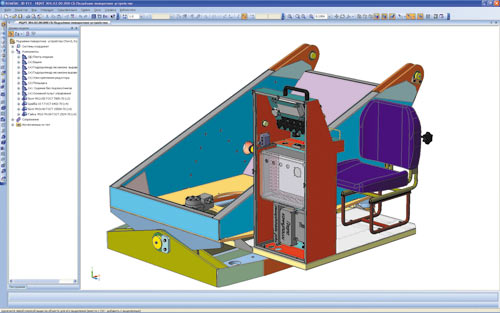

Например, нам было необходимо спроектировать рычажный механизм с равномерным ходом для автоматического выравнивания люльки. С помощью средств параметризации удалось отследить геометрию работы этого механизма и определить геометрические размеры рычажных пар. При глубокой параметризации всей трехмерной твердотельной модели мы можем проверять грузовую устойчивость виртуального изделия при различных положениях телескопической стрелы (лестницы), то есть исследовать зону рабочего поля. Результаты, как правило, имеют схожие характеристики, которые получаются при испытаниях реального образца изделия. Такие исследования производятся путем определения центра масс модели при любом положении телескопической стрелы в пределах предполагаемого рабочего поля. Нам удалось оценить грузовую устойчивость модели, перемещая стрелу АЛ 34 с помощью параметрических возможностей САПР в пределах рабочего поля, а также произвести контроль выхода проекции центра масс за линию периметра опорного контура, образованного ребрами опрокидывания, проведенными через оси опорных плит аутригеров. Подобным же образом, с помощью геометрических построений при ассоциативных связях, была проверена и транспортная устойчивость изделия. По сравнению с традиционным метод для оценки грузовой устойчивости изделия несколько необычен, а следовательно, не сразу будет оценен и претворен в практику.

Разумеется, без трехмерного моделирования мы не смогли бы спроектировать и изготовить изделие за полгода. Конечно, при проектировании мы применяли некоторые более ранние наработки, в том числе и библиотеки покупных изделий, но в этом и заключается одно из преимуществ информационных технологий. Сотрудниками инженерного центра полноценно использовались предоставленные компанией АСКОН библиотеки и электронные справочники, а также возможности получения консультаций по некоторым вопросам их применения. Такое общение, то есть обратная связь с разработчиком САПР, одинаково полезно как пользователю, так и разработчику САПР. Конечно, не все задачи проектирования мы можем решить с помощью систем компании АСКОН, иногда нам не хватает скорости в работе программного комплекса, а иногда и возможностей КОМПАС3D работать со сборкой, имеющей много параметризованных объектов, а количество узлов и деталей приближается к 9 тыс. Но не стоит забывать о том, что КОМПАС3D — это САПР среднего класса. Мы можем с уверенностью утверждать, что основной объем работ выполняется в системах КОМПАС3D, а то, что продукт на наших рабочих местах лицензионный, дает нам преимущества и, конечно, в некотором смысле спокойную жизнь.

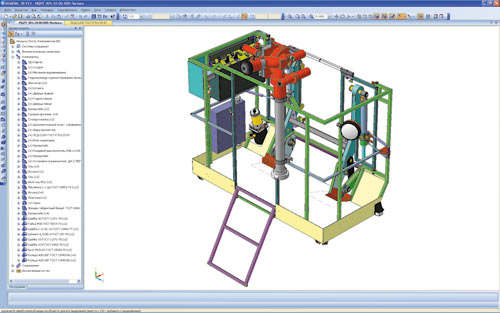

Особое положение в разработке изделия занимает система управления. Современные технические устройства с совершенной механикой всегда окажутся на рынке в проигрыше, если не будут оснащены современными электронными средствами управления и отображения текущей (оперативной) информации. КОМПАС3D при разработке таких средств позволяет произвести оформление конструкторских решений. Основной упор разработчики электронных устройств делают на анализ и синтез электрических цепей, разводку и изготовление печатных плат узлов и блоков, где существуют свои специальные требования. И только отработав принципы работы электронных схем и получив готовые блоки и узлы электронного изделия, можно приступать к размещению таких узлов и других компонентов системы управления в надлежащие места конструкции. Следовательно, для разработки средств управления необходимо иметь специализированные САПР, с помощью которых проектируются электронные средства и системы. В таком случае для корректного обмена информацией с подобными системами оптимальным будет использование средств компании АСКОН.

Прочностные расчеты конструкции и проверку грузовой устойчивости изделия осуществляет отдельная группа специалистов при тесном взаимодействии с конструкторами.

В группе расчетов мы также имеем полноценное рабочее место системы КОМПАС3D, что необходимо для получения представления о моделях, передаваемых для оценки прочности и устойчивости программными средствами при помощи МКЭ. Однако корректной передачи модели из системы проектирования в расчетную мы добиться не смогли. Кроме того, при расчетах необходимо правильно сформировать расчетную схему и определить метод построения сетки. Конечно, для получения анализа конструкции и приближения ее к оптимальной в зависимости от сложности узла необходимо проделать значительное количество итераций. В таком случае каждая итерация обязательно сопровождается какимилибо конструктивными изменениями. Полагаю, что в ближайшие годы корректная передача из системы создания трехмерной модели в систему для анализа методом конечных элементов производиться не будет — причины здесь на поверхности, они всем известны. В качестве основной можно назвать разные подходы в создании средств решения у разработчиков САПР и расчетных комплексов.

При переходе от виртуальной модели к реальному изготовлению изделия нас всегда будут интересовать сроки выпуска продукции при приемлемом качестве. Для сокращения сроков выпуска опытного образца изделия к изготовлению деталей и узлов, имеющих высокую степень проработки (готовности), приступают, не дожидаясь окончательной доработки проекта, то есть имеет место типичное распараллеливание работ. Кроме того, на небольших предприятиях, к которым можно отнести и наше, связь разработчиков и производственных структур постоянна, что дает нам возможность реагировать на замечания и просьбы в день их поступления. Такое взаимодействие, на мой взгляд, — это явный прогресс при создании инновационной техники. При этом взаимодействие конструкторов и производственников у нас в некотором роде особое. Для собственных нужд мы придумали порядок работы, который похож на некий гибрид. То есть там, где это требуется, выпускается упрощенный чертеж с помощью ассоциативных возможностей средств КОМПАС3D, а для более наглядного представления, например, узла технолог (при необходимости) дополнительно создает трехмерную картинку узла с необходимыми разрезами, сечениями и комментариями. Такой подход обеспечивает наглядное представление сборочного узла, что сокращает время на его изучение непосредственно в цехе. В настоящее время для экономии времени и материалов возможно применение в заготовительном процессе качественной тепловой обработки. С целью ускорения процесса сборки изделия сторонняя организация изготавливала для нас заготовки деталей либо изпод лазера, либо изпод плазмы. При этом качество получалось вполне приличное, а значит, такое использование ЧПУсистем было оправданно, и это существенно упростило нам жизнь при изготовлении как узлов, так и оснастки. Вообще, совсем избавиться от ошибок невозможно, а вот свести их к минимуму и сделать непринципиальными необходимо. С использованием современных информационных технологий проектирования мы добились в этом хороших результатов.

В инженерном центре работы распределены по группам: механики, гидравлики, технологи, расчетчики, специалисты по электронным системам управления, разработчики текстовых документов. В некоторых случаях один и тот же специалист может обеспечить решение задач нескольких направлений. Современные информационные технологии позволяют быстро передавать модели и конструкторские документы для дальнейшей работы над ними от исполнителя к исполнителю, своевременно осуществлять коррекцию моделей и всей КД. В текстовые документы оперативно вставляются необходимые рисунки, полученные путем ассоциативных возможностей КОМПАС3D.

В общем масса удобств, да и правила выполнения документов по ЕСКД не страдают — КОМПАС3D не позволяет больших вольностей в оформлении.

Стремление к разработке и выпуску изделий мирового уровня — это не что иное, как труд коллектива единомышленников, увлеченных работой, это прежде всего получение конечного результата и удовлетворение от выполненной работы.

Видеоролик о проекте размещен на канале АСКОН на YouTube: www.youtube.com/olegzykov.