Применение решений Siemens PLM Software для создания газоперекачивающих агрегатов

Оптимальное соотношение цены и качества

Пилотный проект: отработка методологии проектирования

Преимущества интеграции Solid Edge и Teamcenter

Открытое акционерное общество «Научнопроизводственное объединение «Искра» (ОАО «НПО «Искра») принадлежит к числу ведущих предприятий ракетнокосмической отрасли России. Оно было основано в декабре 1955 года на базе Специального конструкторского бюро № 172 Пермского машиностроительного завода им. В.И. Ленина для разработки и создания образцов ракетной техники.

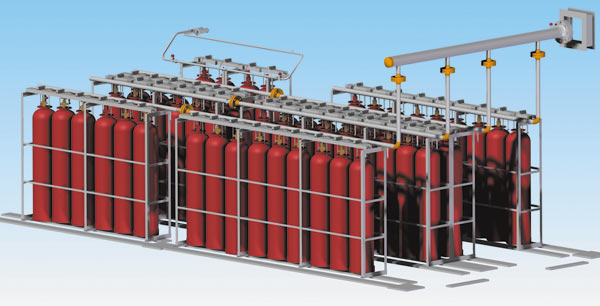

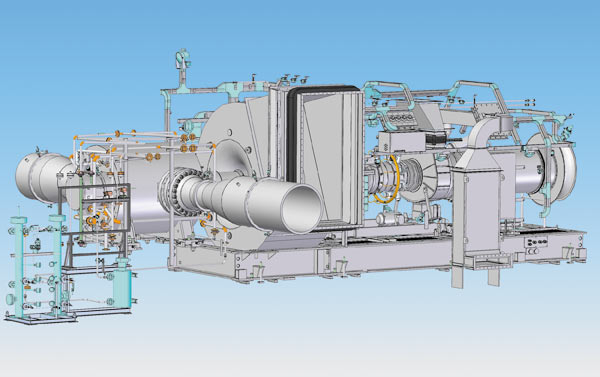

Предприятие производит ракетные двигатели на твердом топливе, сопловые блоки, ракетные системы; газоперекачивающие агрегаты, газотурбинные электростанции и центробежные компрессоры; оборудование для нефтедобывающей и нефтеперерабатывающей отраслей; системы спасения людей и техники в аварийных ситуациях.

Высокий научно-технический потенциал, уникальные конструкторские и технологические разработки специалистов, мощная производственная, лабораторная, вычислительная и испытательная базы НПО «Искра» позволили предприятию занять лидирующие позиции на рынке твердотопливного двигателестроения.

Оптимальное соотношение цены и качества

Вопрос о необходимости внедрения эффективного инструментария для проектирования изделий и управления данными встал на НПО «Искра», когда на предприятии потребовалось повысить эффективность проектирования по направлению оборудования для топливно-энергетического комплекса — газоперекачивающих агрегатов (ГПА) и газотурбинных электростанций (ГТЭС) с большой номенклатурой комплектующих в достаточно широкой кооперации со смежными предприятиями.

Для решения стоящих задач требовались решения, объединяющие широкие возможности пространственного параметрического моделирования деталей, узлов и больших сборок и инструменты для организации коллективной параллельной работы над проектом.

В 2006-2007 годах на предприятии провели серьезную исследовательскую работу по изучению возможностей имевшихся на тот момент систем автоматизированного проектирования и систем управления проектными данными. В качестве основных критериев были определены:

- развитые возможности пространственного твердотельного моделирования;

- возможность параллельной групповой работы;

- возможность создания ассоциативной конструкторской документации, включая спецификации, сборочные, габаритные, монтажные и деталировочные чертежи;

- возможность выпуска извещений об изменении;

- приемлемая стоимость приобретения и владения;

- наличие дружественного интерфейса для быстрого освоения системы конструкторами.

Кроме того, необходимо было учесть, что проектирование изделий ТЭК в части плотной пространственной компоновки является достаточно сложным процессом. Сроки процесса проектирования были и остаются крайне сжатыми, условия привязки ГПА и ГТЭС по месту размещения различны.

Специалисты «Искры» провели анализ имеющихся решений. «Solid Edge оказался наиболее функциональным продуктом, способным решать наши задачи, а также легким в освоении и использовании, — отмечает заместитель главного инженера по информационным технологиям и вычислительной технике Сергей Соболев. — Это было оптимальное решение с точки зрения соотношения функциональных возможностей и стоимости».

Сегодня НПО «Искра» использует три программных продукта Siemens PLM Software:

- комплексную поэлементную 2D/3D-систему проектирования Solid Edge;

- PLM-систему для поддержки жизненного цикла изделия Teamcenter;

- CAM-модуль многофункциональной среды NX.

Стратегия развития предприятия подразумевает внедрение информационных технологий на всех этапах разработки и производства продукции.

Пилотный проект: отработка методологии проектирования

Первые лицензии Solid Edge НПО «Искра» приобрело еще в 2001 году. Первым шагом в освоении новой системы было предусмотренное контрактом обучение специалистов НПО «Искра». «Этот курс многое дал нашим инженерам, — считает заместитель начальника отдела САПР Михаил Бурнышев. — Полученные знания впоследствии потребовались им при реализации достаточно сложного пилотного проекта. Сделанные еще в 2001-2002 годах инвестиции в кадровый потенциал себя полностью оправдали».

Задачи

Ключи к успеху

Результаты

|

Новый этап автоматизации начался в 2007 году, когда был заключен договор с Siemens PLM Software на дополнительное приобретение лицензий Solid Edge и лицензий системы управления данными Teamcenter, а также на консалтинговое сопровождение проекта.

Начали с модернизации рабочих мест, установки и настройки Solid Edge и Teamcenter. Силами представительства Siemens PLM Software в Екатеринбурге базовому курсу работы в Solid Edge и Teamcenter были обучены десять специалистов, затем еще 40 инженеров прошли курс обучения уже на предприятии. Большое значение для продолжения работ над пилотным проектом имел тренинг по освоению связки Solid Edge и Teamcenter, на котором в том числе были опробованы основные положения коллективной работы, легшие впоследствии в основу методики группового параллельного проектирования. Всё это заняло около двух с половиной месяцев. Дальнейшее обучение методологии проектирования осуществлялось в ходе пилотного проекта.

«Несмотря на то что в настоящее время стандартом де-факто является связка “тяжелой” САПР NX с PLM Teamcenter, мы выбрали иное решение, — объясняет Сергей Соболев. — Преимущество связки Solid Edge — Teamсenter от Siemens PLM Software состоит в том, что она отвечает выдвинутым нами критериям стоимости приобретения и владения».

Следующим шагом был выбор изделия для пилотного проекта и создание временной бригады специалистов для работы над ним. «На протяжении всего пилотного проекта у нас возникали определенные организационные сложности, так как инженеры были вынуждены работать над несколькими проектами одновременно. Люди работали, что называется, на разрыв, — говорит руководитель временной бригады, ведущий конструктор Татьяна Бояршинова. — И хотя инновации воспринимались неоднозначно, тем не менее все понимали, что за 3D-технологиями — будущее».

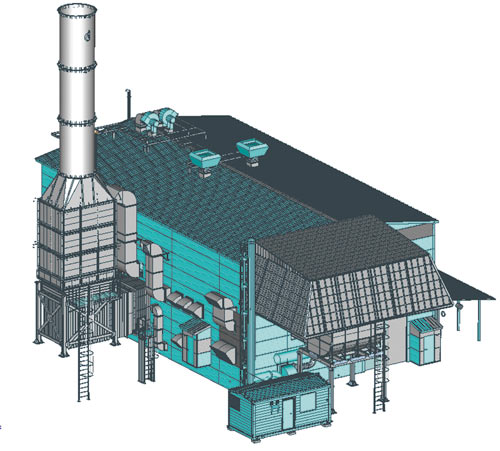

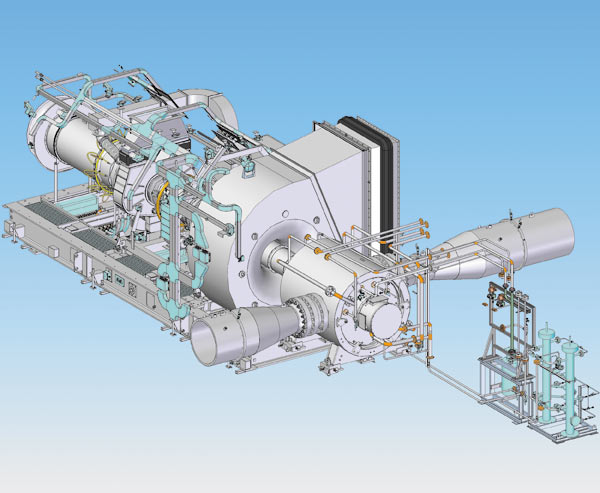

Пилотный проект предусматривал создание электронного макета газоперекачивающего агрегата, разработку конструкторской документации на это изделие и последующий выпуск извещений. «Выбрать пилотное изделие было непросто, — вспоминает заместитель генерального директора — главный конструктор по ТЭК Сергей Бурдюгов. — Для первого опыта не подходит ни долгосрочный, ни краткосрочный проект».

С точки зрения инноваций бизнес-задачей проекта стала отработка методологии проектирования, первичное наполнение базы 3D-моделей, ведение и использование электронных справочников. Расчет строился на том, что в конечном счете решение данных задач приведет к сокращению сроков и стоимости разработки комплекта конструкторской документации.

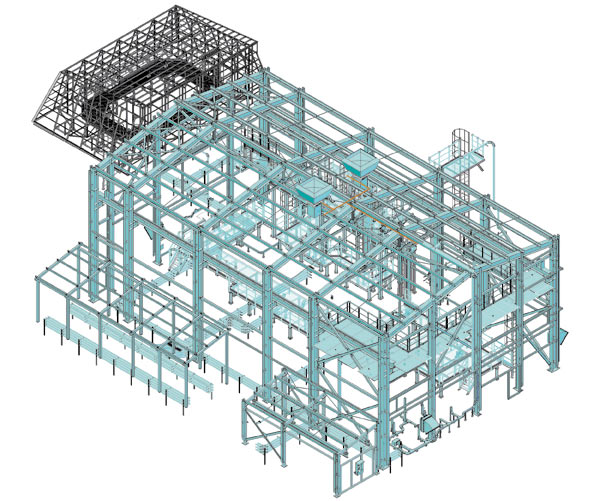

Особенность создания ГПА заключается в разработке и проектировании пространственных сложноориентированных сборочных единиц, состоящих в основном из относительно простых в части геометрии деталей, и необходимости разводки большого количества трубопроводов. Широкое применение в конструкции ГПА находят каркасные, рамные и ферменные конструкции, состоящие из стандартного проката.

Разработка и внедрение методологии проектирования изделия включали:

- создание электронного макета агрегата ГПА-25 «Урал» с выпуском конструкторской документации по разработанным моделям;

- отработку группового параллельного проектирования с использованием Solid Edge под управлением Teamcenter;

- формирование правил по созданию трехмерных моделей, ассоциативных чертежей в Solid Edge, проверку применяемости правил при пилотном проектировании;

- организацию взаимодействия между подразделениями в процессе трехмерного проектирования.

В ходе отработки методологии была выявлена необходимость создания справочников материалов и покупных изделий. Кроме того, была создана собственная библиотека стандартных изделий с использованием функционала Solid Edge Standard Parts. Сегодня собственная библиотека стандартных деталей успешно применяется в ходе параллельной групповой работы. Электронные модели в ней соответствуют государственным стандартам, существует возможность пополнения и обновления, имеются удобные для пользователей функциональные возможности.

Что касается справочника материалов, то в ходе проекта все данные о материалах были перенесены и классифицированы в Teamcenter из интегрированной системы управления предприятием М3. Силами специалистов Siemens PLM Software был создан специальный модуль, обеспечивающий передачу свойств и атрибутов материала между классификатором Teamcenter и 3D-моделями Solid Edge. Этот модуль также позволил корректно определять массоцентровочные характеристики 3D-моделей покупных изделий, ведь, как правило, модели таких изделий создаются упрощенно, что делает затруднительным точный расчет МЦХ средствами CAD.

В ходе работы над пилотным проектом все участники проектирования смогли оценить возможности использования Solid Edge в связке с Teamcenter. В проект общей сборки ГПА было вовлечено нескольких десятков человек, каждый специалист работал над своим собственным узлом или агрегатом. Менеджер проекта осуществлял контроль работы всех проектантов через загрузку «головной» сборки ГПА в Solid Edge. С помощью Solid Edge отслеживались взаимные нестыковки, неувязки отдельных агрегатов, о чем участники проектирования предупреждались своевременно. Менеджер проекта также мог оперативно раздавать задания на проектирование отдельным исполнителям, если требовалась проработка отдельных узлов агрегата в контексте «семинулевой» (головной) сборки ГПА.

Согласно методике, дерево проекта в Teamcenter содержит две части: «черновик» — рабочую часть и «чистовик» — утвержденную часть.

В настоящее время идет формирование электронного макета изделия — утверждение электронной модели — рабочей части проекта. На уже сформированных электронных макетах систем ГПА ведется отработка процессов проведения изменений и создания спецификаций с помощью технологии, разработанной совместно со специалистами Siemens PLM Software, которая позволит добиться управляемого проведения изменений и гарантировать целостность утвержденной части электронного макета.

Пилотный проект еще не завершен в полном объеме, но уже достигнуты определенные результаты. К концу 2009 года разработана электронная модель газоперекачивающего агрегата (рабочая часть), а главное — отработана методология группового параллельного проектирования, создан ряд инструкций, которые лягут в основу правил построения трехмерных моделей в САПР Solid Edge под управлением Teamcenter, согласно методике группового параллельного проектирования.

Преимущества интеграции Solid Edge и Teamcenter

Уникальность проекта внедрения технологий Siemens PLM Software в НПО «Искра» заключается в разработке и использовании методики параллельного группового моделирования на базе Solid Edge и Teamсenter. Проект обеспечил одновременную работу нескольких десятков специалистов в контексте одной сборки и совместное внесение изменений в конструкцию, что значительно сократило количество возможных ошибок.

«В ходе пилотного проектирования нам совместно с Siemens PLM Software удалось освоить и применить связку Solid Edge и Teamсenter», — считает начальник сектора проектного отдела Алла Зайцева. Созданная в ходе проекта методология группового параллельного проектирования в CAD-системе Solid Edge под управлением PLM-системы Teamcenter доказала свою эффективность на практике и подтвердила высокий профессионализм специалистов НПО «Искра» и Siemens PLM Software, а также готовность компании Siemens идти в ногу со своими партнерами, предлагая эффективные и доступные решения на базе различных комбинаций программных продуктов. «Результаты проведенных работ демонстрируют преимущества использования технологий Siemens PLM Software, — подводит итог Сергей Бурдюгов. — Сократилось количество ошибок сложной пространственной компоновки; собственный справочник стандартных изделий и справочник материалов позволили минимизировать влияние человеческого фактора; проектирование, конструирование и уточнение исходных данных ведется параллельно. Всё это способствует существенному повышению качества изделий. А значит, мы не ошиблись в выборе программных решений».