Оперативное планирование в системе Zenith SPPS

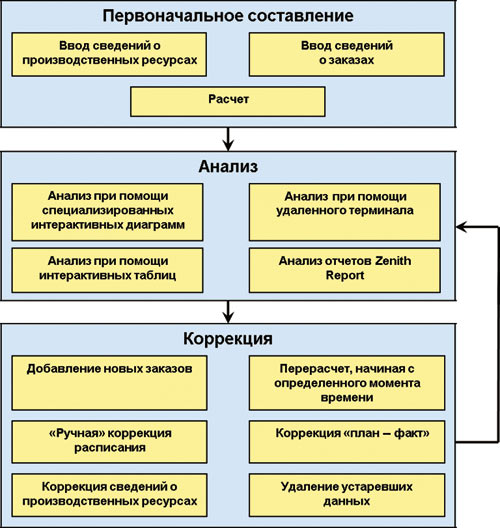

Основное назначение системы Zenith SPPS (что, по нашему мнению, обеспечивает ей преимущество перед другими MESсистемами) — развитые функции диспетчерского управления производственным расписанием. Жизненный цикл производственного расписания в самом общем виде состоит из первоначального составления расписания, периодического анализа и коррекции расписания (рис. 1).

Рис. 1. Схема жизненного цикла производственного расписания в Zenith SPPS

Первоначально расписание составляется, как правило, один раз — при составлении первого варианта расписания. В дальнейшем производятся его многократный анализ и коррекция. Однако в коррекцию расписания должен входить перерасчет расписания с определенного момента. Такой перерасчет с технической точки зрения мало отличается от первоначального расчета. Говоря более строго, для коррекции расписания требуются все функции первоначального расчета, а кроме того, ряд дополнительных функций. Таким образом, очевидна тесная связь функций планирования расписания и контроля за ходом его выполнения: качественное диспетчерское управление невозможно без использования функций оперативного планирования.

Первоначальный расчет расписания предполагает ввод сведений о производственных ресурсах и заказах. Под производственными ресурсами подразумеваются ресурсы предприятия, необходимые для непосредственного выполнения технологических операций, относящихся к заказам. По материальным ресурсам это прежде всего информация о рабочих местах (имеющееся оборудование и работы, которые допустимо на нем проводить). По временным ресурсам в систему вводится общий график работы производственного подразделения и, при необходимости, персональные графики для отдельных рабочих мест. Можно также ввести сведения об исполнителях работ и иных ресурсах.

Обратим внимание читателей на две очень полезные возможности системы, которые учитываются при вводе данных о рабочих местах. Это независимое группирование взаимозаменяемых рабочих мест и определение продолжительности технологических операций непосредственно в ходе расчета расписания.

Независимое группирование рабочих мест по принципу взаимозаменяемости означает, что каждому рабочему месту можно одновременно сопоставить неограниченное количество видов операций, при этом выполнение любого вида работ возможно на нескольких рабочих местах. Другими словами, система не налагает ограничений на схемы взаимозаменяемости рабочих мест: всё зависит лишь от требований пользователя.

Необходимость определения продолжительности операций в ходе расчета расписания обусловлена возможностью альтернативного выполнения операции на одном из нескольких рабочих мест внутри группы. Если производительность оборудования или людей на рабочих местах группы различна, то и время выполнения одной и той же операции будет разным. Конечно, можно еще до расчета расписания привязать операции к определенным рабочим местам, сделав их время выполнения фиксированным. Такая возможность в Zenith SPPS есть, но в этом случае мы существенно сузим возможности по оптимизации расписания. Если же мы до расчета расписания не знаем, где именно будет выполняться операция, то в общем случае неизвестна и ее продолжительность.

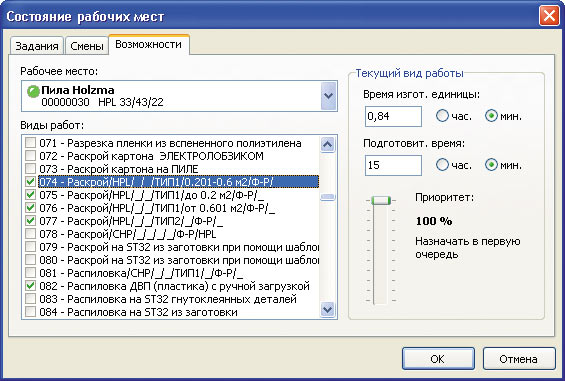

В Zenith SPPS вместо продолжительности операции рекомендуется вводить вид работы, к которому она относится, и общий объем в нормативных единицах (штуках, килограммах, погонных метрах и т.д.). При этом системе для каждой пары «вид работы» — «рабочее место» указывается время изготовления нормативной единицы и подготовительнозаключительное время (рис. 2). В ходе расчета расписания время выполнения операции вычисляется для всех альтернативных рабочих мест как произведение общего объема на время изготовления нормативной единицы плюс подготовительнозаключительное время. Затем, в зависимости от критериев расчета, выбирается оптимальное рабочее место. На рис. 2 также видно, что каждому рабочему месту можно назначить приоритет для выполнения определенного вида работ. Это позволяет моделировать ситуацию, когда операцию на конкретном рабочем месте хотя и можно выполнить быстрее, чем на других, но делать это нежелательно (например, вследствие важности данного рабочего места для выполнения других операций).

Рис. 2. Группирование рабочих мест

Общий график работы производственного подразделения описывается в Zenith SPPS так, как это делается в обычной жизни. Сначала вводится режим работы для обыкновенного рабочего дня, после чего он становится действительным для всех календарных дней. Затем вводятся еженедельные выходные. Затем указываются праздничные дни и дни с особым графиком работы. Определение системой режима работы для конкретной даты происходит в обратном порядке. Сначала проверяется, является ли день уникальным рабочим или выходным. Затем — не имеет ли день особого графика работы, повторяющегося каждую неделю (например, сокращенный рабочий день в пятницу), и не является ли он еженедельным выходным. Если такой информации не найдено, то считается, что данный день — обычный рабочий, и расписание работы выбирается по умолчанию.

Следует отметить, что система устроена так, что введенные пользователем новые данные об общем графике работы будут отражены лишь в корректируемой части расписания и только после перерасчета. Другими словами, в системе как бы существует два графика: текущий и плановый. В результате данные об особом графике работы можно вводить заблаговременно. Кроме того, отсутствует необходимость полного перерасчета расписания или ввода большого объема данных в случае изменения общего графика работы либо наступления нового календарного года. Практически всегда можно обойтись коррекцией с минимальными издержками. В результате обеспечивается непрерывность процесса планирования.

Под вводом заказов в Zenith SPPS подразумевается добавление в систему заранее подготовленной информации. Что касается формирования заказа как такового, то этот вопрос должен решаться на уровне систем технологической подготовки. Разработчики Zenith SPPS не ставили перед собой в качестве основной цели решение данного вопроса. Тем не менее в состав системы входит приложение Zenith TECH, позволяющее формировать заказы в необходимом виде. Преимущество более развитых, специализированных систем технологической подготовки заключается в том, что они предоставляют пользователю более высокий уровень автоматизации при вводе данных и формировании заказа. В любом случае процесс формирования заказа предполагает наличие на предприятии списка изготавливаемых изделий. Для каждого изделия должен быть определен типовой состав и схема сборки. Для компонентов изделия (деталей и узлов) также должны быть описаны количество и типовые технологические операции с указанием объема выполняемой работы.

Алгоритм формирования заказа для дальнейшего использования в Zenith SPPS состоит в следующем. Сначала создается первоначальный заказ: вводится общая информация (код, заказчик, время выполнения и т.д.). Из списка изделий выбираются позиции, входящие в заказ. Сведения о технологических процессах изготовления этих изделий копируются и присоединяются к заказу. Если в заказе есть новое, отсутствующее в списке предприятия изделие, то к заказу присоединяется только общая информация о таком изделии. Затем изделие добавляется в список предприятия и для этого изделия разрабатывается технологический процесс изготовления. Далее эта информация также копируется в заказ.

После того как первоначальный заказ сформирован, можно приступить к его редактированию, состоящему из следующих действий:

- если заказчику требуются изделия с изменениями в конструкции или внешнем виде, состав таких изделий и технологический процесс их изготовления корректируются соответствующим образом;

- отдельные элементарные технологические операции объединяются в более продолжительные операции маршрутной технологии (от одного рабочего места к другому). Иногда для формирования маршрутной технологии, наоборот, требуется разбиение одной операции на несколько частей;

- объем материальных и трудовых затрат на изготовление изделий корректируется пропорционально количеству изделий в заказе;

- если на предприятии имеются невостребованные готовые изделия, присутствующие в заказе, то количество изготавливаемых изделий и соответствующие величины затрат в заказе можно уменьшить, сделав при этом соответствующую отметку;

- если для изготовления некоторых позиций заказа целесообразно использовать альтернативные материалы или технологии, в заказ вносятся требуемые изменения. Такая целесообразность может быть обусловлена, например, наличием или отсутствием того или иного материала, наличием невостребованных полуфабрикатов (включая исправимый брак) и т.д.

Технолог может сопоставить операции как уже существующий, так и новый вид работы. В последнем случае система автоматически предложит ввести соответствующие параметры.

Сформированные по описанному алгоритму заказы являются, по существу, элементами производственной программы. В Zenith SPPS они должны быть сохранены либо в таблицах общей базы данных, либо в виде имеющих простую структуру файлов формата ZPP (Zenith Production Program).

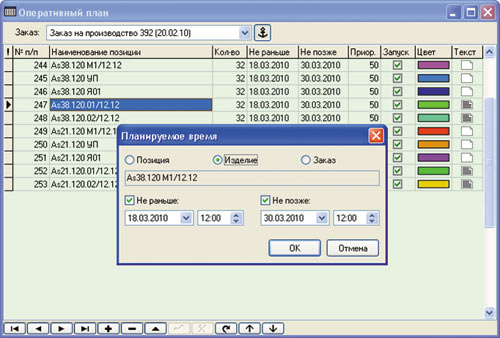

При получении команды на начало выполнения определенного заказа диспетчер загружает его в основной модуль системы. Заказ добавляется в оперативный план к ранее введенным заказам. Можно добавить сразу несколько заказов. Для каждого элемента заказа (узла, детали, изделия) при необходимости устанавливается планируемое время начала и окончания работ. Если требуется установить одно и то же время на все позиции заказа или входящего в него изделия, можно использовать диалогнадстройку «Планируемое время» (рис. 3). В оперативном плане также можно ввести директивный приоритет по каждой из позиций заказа. Приоритет представляет собой целое число. Чем выше приоритет, тем раньше эта позиция попадет в расписание в ходе расчета, тем меньше на срок ее изготовления повлияют другие позиции.

Рис. 3. Оперативный производственный план и надстройка «Планируемое время»

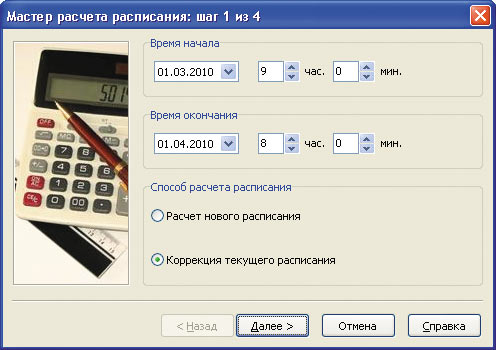

Теперь можно приступить к расчету места и времени выполнения вновь введенных заказов. Здесь у лица, осуществляющего оперативное планирование, есть три варианта действий:

- полный перерасчет всего расписания (производится редко);

- добавление новых заказов в уже составленное расписание с сохранением времени и рабочих мест для операций, имевшихся в расписании ранее;

- перерасчет времени и рабочих мест для всех операций расписания, выполняемых с определенного момента времени, включая операции новых заказов.

В любом случае для осуществления расчета используется «Мастер расчета расписания» (рис. 4).

Рис. 4. Мастер расчета расписания

В Zenith SPPS применяется эмпирический метод автоматического расчета расписания, соответствующий естественному для специалиста подходу к решению подобных задач. Суть метода в следующем. Из списка операций, которые надо выполнить, берется очередная операция. Для этой операции рассматриваются все альтернативные варианты выполнения с учетом текущего состояния расписания, допустимых рабочих мест, технологических зависимостей и иных существующих в производстве ограничений. Из всех возможных вариантов выбирается наилучший, другими словами, определяются оптимальные место и время выполнения операции. Когда все операции из списка таким образом обработаны, производятся анализ и дополнительная оптимизация получившегося расписания. Данный метод расчета расписания неоднократно подтвердил свою эффективность на практике.

В «Мастере расчета расписания» можно установить различные правила выбора операций, назначения рабочих мест и дополнительной оптимизации.

Когда расписание для всех выполняемых заказов рассчитано, проводится экспертный анализ получившегося расписания. Для такого анализа используются различные средства визуального контроля, но прежде всего это график загрузки рабочих мест и отчеты Zenith Report. График загрузки рабочих мест — это, по существу, интерактивная диаграмма Гантта, отображающая последовательность и продолжительность выполнения всех запланированных операций с привязкой к рабочим местам. Отчеты универсального генератора Zenith Report демонстрируют результаты работы системы в виде различных форм, таблиц и диаграмм. Пользователь может самостоятельно создавать отчеты, представляя введенную и рассчитанную информацию в самом разном виде: от параметров отдельной операции до статистических данных по всему расписанию.

Если в результате анализа выяснится, что в расписание по какимто причинам требуется внести изменения, то в зависимости от ситуации Zenith SPPS позволяет выполнить следующие действия:

- изменить параметры производственных ресурсов;

- произвести автоматический перерасчет расписания по другим правилам;

- откорректировать расписание вручную (налагаемые на операции ограничения при этом отслеживаются автоматически, что существенно снижает вероятность ошибки);

- вернуться к предыдущему расписанию.

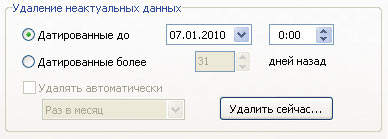

В связи с тем что в систему периодически добавляются новые заказы, а горизонт планирования постоянно отодвигается на более поздний срок, начальный момент планирования постепенно уходит в прошлое. Объем расписания всё время увеличивается, а сведения о давно выполненных заказах не только теряют актуальность, но и мешают анализировать свежую информацию. Очевидно, что системе необходим механизм удаления устаревших данных о выполненных заказах и условиях их выполнения. Zenith SPPS позволяет не только удалять информацию об отдельных заказах, но и убирать из производственного расписания всю информацию, относящуюся к периоду, предшествующему определенному моменту времени (рис. 5). В ходе такой комплексной очистки система проследит за целостностью данных. Например, вся информация о заказе сохранится, если хотя бы одна из его технологических операций присутствует в оставшейся части расписания.

Рис. 5. Средство комплексного удаления устаревших данных

Производственное расписание, сформированное при помощи описанных выше технологий, используется как основа для выдачи заданий на рабочие места. Система Zenith SPPS имеет мощный и развитый функционал для отслеживания фактического выполнения заказов и соответствующей коррекции расписания. Описание этого функционала, относящегося к диспетчерскому контролю, — тема для отдельной статьи.