Как появляется 3D-манипулятор

История 3D-манипуляторов началась в конце 1970-х годов в германском Центре авиации и космонавтики (DLR), когда первый образец устройства был создан Институтом робототехники и мехатроники для управления перемещением роботизированной «руки» в рабочем пространстве.

К 1981 году, после многих экспериментов, стало понятно, что шестиосевой сенсор, реагирующий на усилие и крутящий момент, выполненный в виде пластикового шара, будет идеальным решением. Шар регистрировал линейные и угловые смещения, задаваемые рукой человека, и с помощью компьютера переводил их в скорости поступательного движения и вращения.

Позже выяснилось, что этот принцип не только удобен для управления роботами, но и может использоваться для работы в графических 3D-системах. Единственный минус: при цене в 8 тыс. долл. за штуку устройство было каким угодно, но только не доступным. А в 1985 году DLR выпустил первое недорогое оптическое измерительное устройство под названием Magellan, в котором применялись шесть одноосных датчиков положения, и запатентовал его.

Устройство продавалось в Европе через отдельное подразделение DNL, а также в Азии и США с помощью компании Logitech, парт-нерство с которой началось в 1993 году. Это подразделение теперь называется 3Dconnexion и является дочерней компанией Logitech. В дополнение к эргономичности форм и использованию программного обеспечения партнерских компаний секрет продуктов 3Dconnexion — в адаптивной технологии микронной точности, которая реагирует на смещения в пределах микрометра (дольная единица, равная 10-6 м). Эта технология, являющаяся собственной разработкой компании, — основа 3D-устройства.

В настоящее время период разработки нового 3D-манипулятора занимает от 18 до 24 месяцев. Этот процесс можно разделить на три фазы: замысел/эскиз, промышленная разработка и производство. Первая фаза отвечает на такие вопросы: насколько перспективным должен быть продукт и какой у него должен быть жизненный цикл? Также рассматриваются предпосылки для создания нового устройства: станет ли новое устройство заменой старому, улучшатся ли в нем какието функции или будут использованы новые технологии, какие преимущества получат пользователи, применяя новинку?

Воплощение каждой идеи требует хорошей обратной связи с пользователями и партнерами, чтобы разнообразные пожелания были приняты во внимание. Для оценки текущих потребностей компания 3Dconnexion каждые два месяца проводит опросы среди 2 тыс. своих заказчиков. Чтобы выяснить, как 3D-мышь будет работать с CAD-приложениями, компания собирает и прорабатывает мнения разработчиков различного программного обеспечения. Как только создан эскиз, он должен быть переведен на язык промышленного дизайна. На заводе команда разработчиков вместе с партнерами по дизайну работает над будущим устройством — определяет оптимальную форму, размер, цвета, а также материалы.

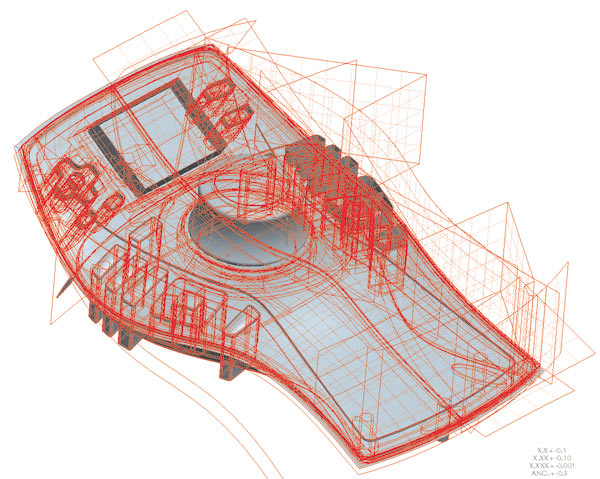

Затем дизайнеры изготавливают несколько опытных образцов из твердого пеноплас-та, которые рассылаются по всему миру для апробации в реальных условиях у заказчиков. Три модели, выбранные в финале этого этапа, вновь отправляются на оценку. В конце концов остается только одна модель, используемая в качестве образца для дальнейших вариаций, которые минимально отличаются одна от другой и в дальнейшем оптимизируются компанией, профессионально занимающейся эргономикой. Затем с помощью 3D-сканера создается электронная трехмерная модель окончательного образца, которая разделяется на отдельные детали. Одновременно прототип мастер-модели печатается на 3D-принтере. И последний шаг — это окончательноe определение материалов и цветов и отработка всех деталей, имеющих эстетическое значение (размер и форма кнопок и других внешних компонентов).

Затем проектировщик обновляет мастер-модель с учетом всех этих деталей и таким образом определяет окончательное рабочее поле. Если в дальнейшем требуются изменения, то переход от этапа проектирования к индустриальному дизайну осуществляется в несколько итераций. Как только появляется возможность, начинается быстрое прототипирование. Первым делом изготавливаются стереолитографии для тестовых целей. С этих же литографий начинается и этап производства.

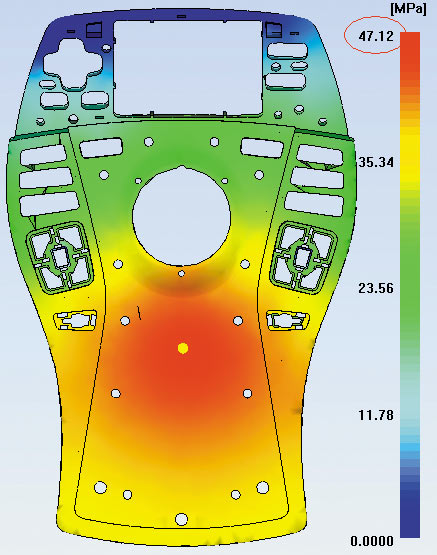

Вначале определяются параметры производственного процесса и устанавливаются внешние условия для процесса литья. Для этого производят симуляцию литья под давлением с изменением точек подачи материала в форму и давления прессования. Проработка идеальной оснастки занимает шестьсемь недель и еще четыре недели отводится на то, чтобы подобрать правильную форму отливки. После этого изготавливаются первые полностью работоспособные тестовые образцы для подтверждения как правильности проработки модели, так и грамотного построения технологического процесса. Служба контроля качества проводит ряд тестов по большому списку параметров, включая температурные испытания, испытания на выносливость и изнашиваемость. Также имитируется транспортировка, разрабатывается упаковка и определяются условия доставки. Массовое производство начинается только после положительного завершения всех испытаний.

Разработка и совершенствование новых моделей 3D-манипуляторов будут продолжаться. Вскоре это устройство станет стандартной принадлежностью всех рабочих мест для трехмерного проектирования, чтобы каждый разработчик мог насладиться реалистичным перемещением в виртуальном пространстве.

По материалам компании 3Dconnexion