Автоматизированное получение монтажных схем — решение на основе E3.series

Необходимость применения монтажной схемы

Создание монтажной схемы в E3.series

Повышение эффективности производства

Настоящая публикация посвящена уникальным функциональным возможностям САПР E3.series, используемым при формировании монтажных схем в производстве электротехнического оборудования. На основе этого функционала компания ПОИНТ предлагает полностью готовое решение для производителей шкафов, панелей и ячеек, обеспечивающее повышение качества работы проектировщика, уменьшение времени на производственный цикл и техническую проверку за счет автоматизированного выпуска технологических и конструкторских отчетов.

Необходимость применения монтажной схемы

Мало кто знает, что скрывается за термином «производство электротехнического оборудования» (в частности, релейных панелей, шкафов и ячеек) в России: какая документация и какие технологии используются сегодня при проектировании, конструировании и сборке дорогостоящего энергетического оборудования. Несмотря на то, что потребность в подобном оборудовании, диктуемая рынком, требует от фирмпроизводителей творческого подхода к производству, указанный фактор, к сожалению, не очень влияет на качество выпускаемой продукции. Фактически соотношение качества электрооборудования известных брендов

отечественного и иностранного производства остается примерно таким же, как и у продукции отечественного и зарубежного автопрома.

В первую очередь рассматриваемая проблема качества вызвана длительным снижением потенциала (затрат, внимания отраслевых министерств и ведомств) в сфере разработки, освоения и внедрения новых технологий, которое и привело производство к технологическому застою. Оборудование, применяемое в отечественной электротехнической промышленности, либо было актуально еще в 8090е годы прошлого столетия (к примеру, столылинейки для резки проводов, текстолитовые шаблоны для вязки жгутов и др.), либо закуплено за рубежом после его пятилетнего и даже более длительного «пробега».

Таким образом, даже сконструировав нечто новое с помощью современных и мощных электротехнических САПР (или хотя бы с применением систем графического конструирования), мы затем наступаем на те же грабли, а именно — на старые технологии сборки оборудования. Всё сказанное нами применимо и к сборкам релейных панелей, шкафов и ячеек.

Что тут можно сказать? Известно, насколько консервативна отрасль энергетики сама по себе. Установка в шкаф оборудования, резка проводов и их обжим наконечниками, посадка на провода «трубочек» с адресами (иногда даже просто написанными ручкой или маркером), вязка жгутов, подключение аппаратуры, укладка проводников в короба — всё это, как правило, ручные операции. Для данных операций создается конструкторская и технологическая документация в соответствии с принятыми на предприятиях стандартами. Технологическая и конструкторская документация, используемая при реализации проекта, до сих пор, как правило, создается вручную — например чертится тушью, гелевой ручкой или карандашом.

Еще одна, не менее важная составляющая производственного цикла электротехнического оборудования — квалификация работников. Очень часто сварка, сборка конструкций (тех же ячеек, шкафов и панелей) выполняется чуть ли не на глаз, а шероховатости подобного производства дорабатываются по месту какимнибудь мастером на все руки. Не перевелись, слава Богу, еще Левши на Руси.

Подключение оборудования в шкафах проводят работники, которые порой даже не знакомы с простейшими законами электротехники. При трассировке проводов по шкафу каждый работник предпочитает пользоваться собственным опытом и привычными для него методами. Иными словами, каждый шкаф или панель, собираемая в нашей стране, фактически представляет собой уникальное и неповторимое изделие, даже если оно выполнялось по одной и той же конструкторской и технологической документации.

В связи с проблемами дефицита квалифицированных кадров и применением устаревших технологий производства наиболее простым в освоении, привычным и удобным в обращении является такой конструкторский документ, как монтажная схема. Монтажку в России используют все без исключения специалисты, имеющие непосредственное отношение к сборке, проверке, наладке и эксплуатации электротехнического оборудования. Точно так же на основе монтажной схемы создаются технологические документы для формирования жгутов, раскладки проводников в релейных панелях, шкафах и ячейках.

Поэтому монтажная схема остается самым распространенным и необходимым инструментом отечественного производителя шкафного электротехнического оборудования.

Создание монтажной схемы в E3.series

Чтобы оценить важность документа «монтажная схема», приведем для начала строгое определение, взятое из официальных документов. Монтажная схема в ГОСТ 2.7012008 называется «Схема электрическая соединений» — с кодом схемы Э4. В упомянутом ГОСТе написано следующее: «…Схема электрическая соединений (монтажная) — документ, показывающий соединения основных частей изделия (установки) и определяющий провода, жгуты, кабели или трубопроводы, по которым осуществляются эти соединения, а также места их присоединений и ввода (разъемы, платы, зажимы и т.п.)».

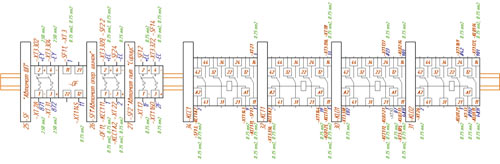

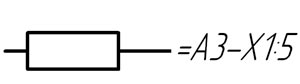

А вот как в соответствии с ГОСТ 2.70275 указаны правила выполнения схемы: «На схеме соединений должны быть изображены все устройства и элементы, входящие в состав изделия, их входные и выходные элементы (соединители, платы, зажимы и т.п.), а также соединения между этими устройствами и элементами». Иллюстрация выполнения такой схемы представлена на рис. 1.

Рис. 1. Порядок выполнения схемы Э4 в соответствии с ГОСТом

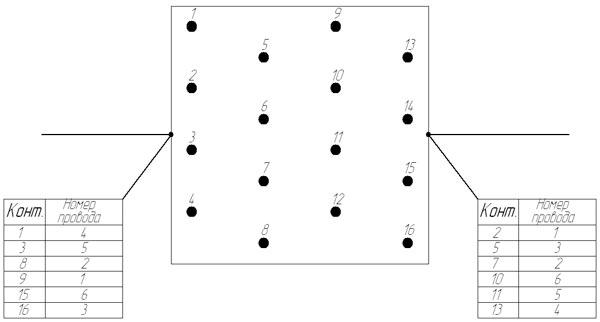

Вне изображенного прямоугольника допускается размещать таблицы, содержащие адреса внешних соединений. При необходимости допускается вводить в данные таблицы дополнительные графы (рис. 2).

Рис. 2. Порядок создания таблицы на схеме Э4

И вот тут становится понятным некоторое заблуждение производителей шкафного оборудования. По определению, схема электрическая соединений — это монтажная схема по ГОСТ 2.7012008, однако фактически данная схема должна отображать лишь общие связи к изделиям — в табличной форме. Таким образом, то, что в просторечии привыкли называть монтажкой, правильно именовать так: «Схема электрическая подключений» с кодом Э5 по ГОСТ 2.7012008. В данном ГОСТе указано, что эта схема — «документ, показывающий внешние подключения изделия».

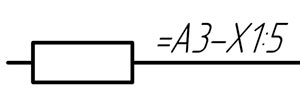

В то же время в ГОСТ 2.70275 детализируются правила выполнения схемы: «На схеме подключения должны быть изображены изделие, его входные и выходные элементы (соединители, зажимы и т.п.) и подводимые к ним концы проводов и кабелей (многожильных проводов, электрических шнуров) внешнего монтажа, около которых помещают данные о подключении изделия [характеристики внешних цепей и (или) адреса]». Вариант символа такой схемы Э5 показан на рис. 3.

Рис. 3. Примеры выполнения схемы Э5 из ГОСТа

В отечественном производстве, как правило, применяется некий гибрид этих двух типов схем.

Теперь следует сказать несколько слов о плюсах использования такого вида схем.

Основная ценность схемы — ее наглядность: ведь работник, осуществляющий монтаж, подключает провода к выводам, напротив которых указаны адрес и другая информация, касающаяся провода. При этом работник ориентируется в выполняемом монтаже чисто визуально.

Следующий плюс состоит в том, что схема задает приблизительное расположение аппаратов на монтажной поверхности, то есть она частично выполняет функции чертежа компоновки. Поэтому, пользуясь монтажкой, можно полностью выполнить установку оборудования в шкафах. Информация, содержащаяся в надписи рядом с выводом, необходима для подключения проводников, а также служит для разработки технологической документации, таблиц подключения и др.

К положительным моментам можно отнести и легкость проверки правильности подключения (например, работниками службы технического контроля), то есть так называемого прозвона схемы. Поскольку изделия на этой схеме могут быть отрисованы с добавлением части УГО (условного графического изображения принципиальной схемы), ошибки выявить проще. Таким образом, один документ способен заменить сразу несколько отчетов: таблицу подключения изделий, таблицу прозвона цепей, таблицу карты раскладки проводников — и отчасти — чертежи компоновки и чертежи жгута.

Основными минусами подобной схемы являются большой формат листов чертежа (как правило, А3 и выше) и возможность излишней свободы действий работника при выполнении трассировки подключаемых проводников. При работе в некоторых САПР специалистыпроектировщики сталкиваются с проблемами вида (формата) выходных документов. Некоторые из систем проектирования либо вовсе не приспособлены для работы по российским стандартам, либо характеризуются серьезными ограничениями возможности генерации специализированной проектной и технологической документации.

Что касается современных САПР — к ним, в частности, относится E3.series, то при работе в них рассматриваемые вопросы решаются достаточно просто.

«Екуб» — это мощная система сквозного проектирования электротехники, гидравлики и пневматики для отраслей энергетики, авиастроения, кораблестроения, машиностроения, приборостроения и перерабатывающей промышленности. Она включает функционал, обеспечивающий формирование любых отчетов по российским стандартам и даже в соответствии с внутренними стандартами предприятия, будь то конструкторский, технологический, бухгалтерский или иной документ.

Многие производители электротехнического оборудования при покупке САПР делают акцент преимущественно на возможности получения монтажной схемы. Поэтому и опытные пользователи E3.series, и наши потенциальные клиенты всегда интересуются технологией получения данного типа документа. Проработав их пожелания, мы «научили» E3.series делать монтажные схемы в полном соответствии с ГОСТом.

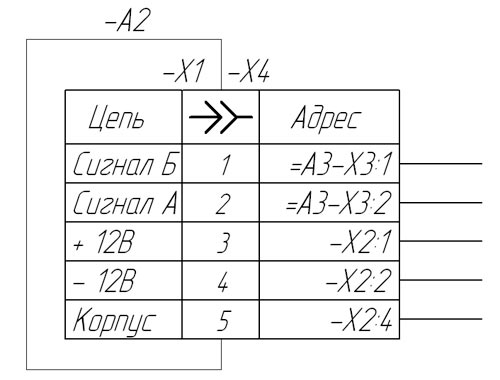

В настоящее время ЗАО «Компания ПОИНТ» включает в комплект поставки системы также базы данных с набором символов для монтажной схемы. В соответствии с ГОСТ 2.70275 эти символы содержат информацию о подключенных проводах: обратный адрес, сечение, цвет и др. Сам по себе монтажный символ изображается в виде прямоугольника — с зажимами и условными графическими изображениями внутри него. Указанный символ изделия имеет свою текстовую часть: коды устройства и места, позиционное обозначение, тип, функциональное назначение, позицию на монтажной поверхности и многое другое.

Пример подобного символа приведен на рис. 4.

Рис. 4. Типичный символ монтажной схемы

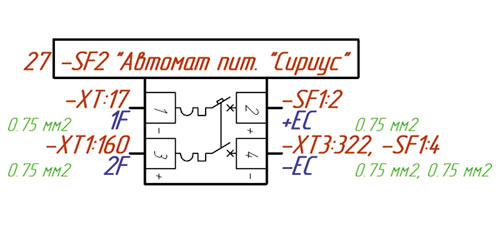

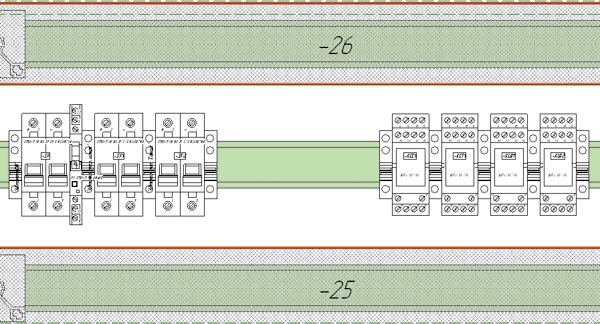

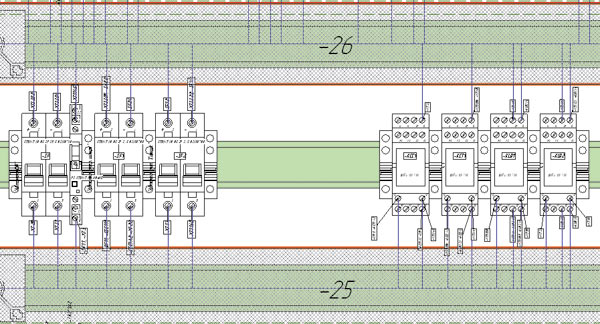

Процесс автотрассировки фактически запускается нажатием одной кнопки — после чего раскладка проводников по шкафу выполняется в автоматическом режиме (рис. 5 и 6).

Рис. 5. Фрагмент шкафа до выполнения автотрассировки

Рис. 6. Фрагмент шкафа после выполнения автотрассировки

Для работы с функционалом монтажной схемы в автоматизированном режиме необходимы модули E3.cable и Е3.panel+. Модуль E3.cable нужен для выполнения всех схем и отчетов — принципиальной, монтажной, а также перечня элементов, ведомости покупных и пр. Модуль Е3.panel+ содержит обширный набор функций для создания чертежей компоновки и выполнения автотрассировки — с последующим получением адресов на монтажной схеме (рис. 7). Иными словами, он является своего рода расширением функционала E3.cable.

Рис. 7. Фрагмент монтажной схемы

Для создания монтажной схемы достаточно добавить в базу данных E3.series монтажные символы изделий. После этого в любом проекте, включающем монтажную схему, появляются следующие возможности:

- для всех однозначных соединений адреса выводов монтажных символов и рядов клемм автоматически размещаются на монтажной схеме еще до трассировки;

- в случае неоднозначных соединений присваивание адресов выводам монтажных символов и рядов клемм выполняется только после трассировки соответствующих проводов и кабелей на чертеже компоновки;

- автоматическое формирование клеммных рядов монтажной схемы;

- все изменяемые надписи монтажных символов на листе схемы соединений активно связаны с соответствующими изделиями. Указанные надписи являются идентичными в различных разделах проекта и могут редактироваться как на монтажной схеме, так и на других листах проекта. При изменении какойлибо надписи на монтажной схеме происходит автоматическое изменение соответствующих надписей во всех остальных разделах проекта. И наоборот: изменение надписи гделибо в проекте (например, на листах с кодом Э3 или Э6) приводит к немедленному изменению на монтажной схеме, чем обеспечивается сквозное проектирование;

- размещение монтажных символов на схеме соединений с кодом Э4 не зависит от размещения моделей соответствующих изделий на чертеже компоновки.

Повышение эффективности производства

При работе в широко применяемых графических пакетах проектировщик вынужден выполнять схемы подобно черчению на кульмане — только инструментом отрисовки становится электронный карандаш. Сами элементы, будь то линии, тексты или блоки, совершенно не связаны друг с другом.

Вопервых, получаемые документы — абсолютно «мертвые». В них можно применять только простейшие функции редактирования, тогда как текстовая информация, содержащаяся в создаваемых документах, не может быть использована при выполнении последующих автоматизированных операций для других отчетов. Вовторых, очень велика вероятность появления ошибок изза ручного редактирования. Втретьих, при внесении какоголибо изменения в один из документов от проектировщика потребуется вручную выполнить соответствующие изменения во всех других связанных с ним документах.

Каждый отчет несет в себе информацию, необходимую для выполнения определенной операции: будь то оформление заказа и закупка комплектующих, сборка шкафов и ячеек, подключение проводов и кабелей, прозвонка изделий и устройств и пр. Каждый из этих документов система E3.series может генерировать автоматически. Таким образом, пользуясь этой САПР, можно обеспечить автоматизацию всего производственного цикла — от разработки проекта и закупки необходимого оборудования и материалов до выполнения пусконаладочных работ.

При использовании Е3.series качество работы проектировщика определяется только правильностью созданных им схем (в смысле логики их функционирования в конкретном изделии), то есть уровнем его знаний и квалификации.

Работа в САПР Е3.series обеспечивает полную онлайновую связь между всеми документами проекта (схемами Э3, Э4, Э6 и пр.). Поэтому изменение в любом из них немедленно приводит к автоматическим изменениям во всех остальных документах. Поскольку подсчет длины проводов и кабелей в системе также осуществляется автоматически, удельный расход проводников в расчете на одно изделие снижается до 30%. При использовании функционала автотрассировки происходит не только автоматическое распределение по коробам проводов с минимизацией их длины, но и уменьшение степени заполнения коробов до 25%.

Таким образом, реализованная технология выполнения монтажной схемы делает Е3.series еще более мощным инструментом проектирования, а приобретение системы становится особенно привлекательным для предприятий, производящих шкафы, панели и ячейки. Как показывает опыт внедрения Е3.series, резко сокращаются сроки технологической подготовки проектной документации для сборочного производства. При этом не требуется ломать существующий на предприятии процесс проектирования, так как решение, предлагаемое в рамках Е3.series, полностью согласуется с общепринятой технологией производства.

Данил Калинцев

Ведущий специалист по внедрению САПР компании ПОИНТ. В 2008 году с отличием окончил электротехнический факультет Самарского государственного технического университета по специальности «Автоматизированные электроэнергетические системы».