За передовыми технологиями — в Англию!

В июле 2010 года делегация ОАО «Московское машиностроительное предприятие им. В.В. Чернышева» посетила ведущие предприятия Великобритании, относящиеся к отрасли двигателестроения и авиастроения (рис. 1). Это уже третий визит, организованный английской компанией Delcam plc совместно с фирмой «ДелкамУрал» для специалистов предприятий, входящих в корпорацию ОАО «ОПК «Оборонпром» (в том числе в ее дочернее предприятие ООО «Управляющая компания “Объединенная двигателестроительная корпорация”»). Цель подобных визитов — ознакомить российских специалистов с новейшими технологиями, применяемыми передовыми зарубежными производителями.

Рис. 1. Ракетный двигатель производства ОАО «МПП им. В.В. Чернышева»

За время пребывания российской делегации в Англии группа посетила компании, работающие в следующих областях промышленности:

- сварка трением. Применение данного метода для приварки лопаток к ободу моноколеса и сварки структурных элементов самолета;

- контроль полых лопаток методами радиографии и томографии. Применение метода для контроля формы изделий (включая внутренние полости, каналы охлаждения и пр.), а также определения скрытых дефектов материала (поры, трещины);

- оборудование для изготовления хвостовой (замковой) части лопаток, сочетающее в себе методы фрезерования и профильного шлифования по технологии Viper. Создание типовой производственной ячейки для изготовления компрессорных лопаток;

- технологии поверхностного упрочнения металлическими, керамическими и стеклянными шариками;

- применение смазок для обеспечения процесса точной изотермической штамповки титановых сплавов.

Точная изотермическая штамповка

Особое внимание в поездке уделялось вопросам точной изотермической штамповки лопаток из титановых и никелевых сплавов. Этот метод активно применяется сегодня зарубежными производителями лопаток, но в России он еще не получил широкого распространения. В результате отечественным предприятиям приходится нести затраты на травление, фрезерование и ручную доводку.

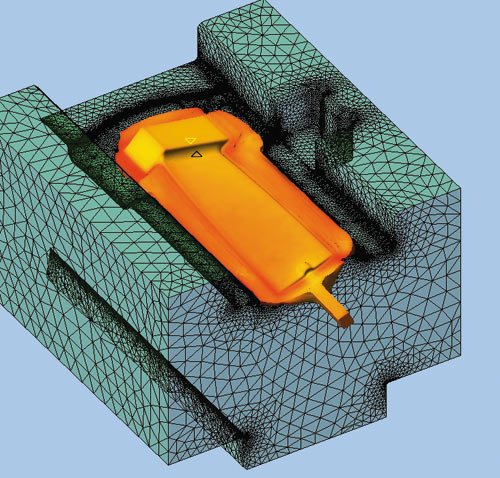

Новая технология гораздо более эффективна, однако для ее реализации необходимо решать комплекс производственных проблем. Например, требуются современные печи для нагрева заготовок, а также прессовое оборудование, обеспечивающее необходимую точность. Для того чтобы оптимально разбить процесс штамповки на переходы и правильно спроектировать формообразующие поверхности штампов, нужно использовать 3Dмоделирование процесса формообразования в CAEсистеме (рис. 2).

Рис. 2. Моделирование горячей штамповки лопатки

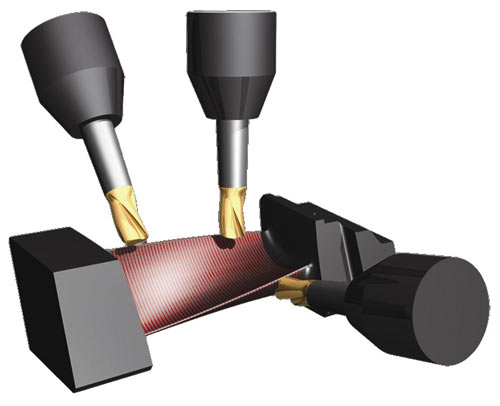

Высокая точность и производительность изготовления штампов из закаленной стали обеспечиваются применением высокоскоростного фрезерования, которое возможно только при наличии современных станков с ЧПУ, при грамотном выборе режимов резания, стратегий обработки, режущего и вспомогательного инструмента. Высокоскоростное фрезерование предъявляет особые требования к CAMсистеме, станку и инструменту. Например, для получения положительного результата обязательно применение сбалансированного инструмента, причем конструкция вспомогательного инструмента и величина допустимого радиального биения различаются в зависимости от скорости вращения инструмента, используемого в обработке.

Для прогнозирования величины пружинения заготовки при штамповке необходимо применять компьютерное 3Dмоделирование при помощи специализированной CAEсистемы. Внесение корректив в формообразующие поверхности штампа с целью компенсации пружинения заготовки обеспечивается применением адаптивного фрезерования, которое, кстати, активно используется в передовых западных компаниях, в том числе для повышения точности механической обработки лопаток.

Важным моментом является применение соответствующих смазок, без чего процесс точной изотермической штамповки невозможен (рис. 3). Для гравюр штампов используются графитосодержащие смазки — для их нанесения прессы оборудуются специальными устройствами, что тоже необходимо предусматривать при закупке оборудования. Для устранения дефектного слоя, возникающего изза нагрева титана, и обеспечения его химического взаимодействия с воздухом при штамповке необходимо применять специальные стеклосодержащие покрытия. Их опять же нельзя наносить вручную, поскольку неравномерность слоя отрицательно скажется на результате. Необходимо специальное оборудование, иначе получится дефектный слой, который нужно будет удалять травлением, при этом придется забыть о точности и производительности.

Рис. 3. Примеры штамповок

Технологии электрохимического изготовления профиля лопатки

Данные технологии эффективны для крупносерийного производства компрессорных лопаток, поскольку позволяют получить форму пера лопатки за одно движение матрицы и пуансона, что занимает всего несколько минут. Титан и никелевые сплавы сложно фрезеровать, но для электрохимической обработки особых сложностей нет. При этом обеспечиваются высокая точность и качество поверхности, дефектный слой минимален, отсутствует проблема труднообрабатываемых материалов. Однако и тут есть свои подводные камни. Например, серийное оборудование известных компаний стоит дорого и требует наличия специальной станции подготовки электролита, которая, в сущности, представляет собой небольшой химзавод! Второй проблемой является неравномерность межэлектродного зазора, поэтому для получения точной оснастки требуется несколько итераций, а это дополнительные время и деньги. Тем не менее в компании Delcam plc, активно сотрудничающей с ведущими производителями, уже знают, как эффективно решить эту проблему.

Обработка лопаток шлифованием

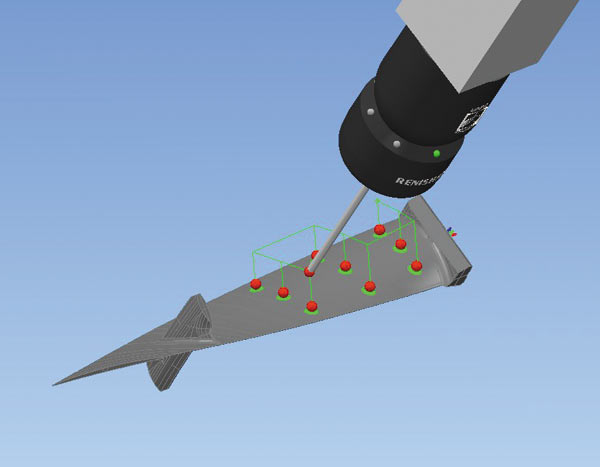

ОАО «Московское машиностроительное предприятие им. В.В. Чернышева» давно занимается поиском оборудования, позволяющего обрабатывать перо лопатки методом шлифования. До недавнего времени таких станков просто не было, сложности шлифования титана и жаропрочных сплавов известны, однако во время поездки членам делегации улыбнулась удача — компания Delcam помогла найти фирму, которая совсем недавно выпустила на рынок первую машину, способную шлифовать не только замковую часть, но и перо лопатки. Данная технология находится в стадии проработки по заказу одного из ведущих производителей лопаток, но российской делегации удалось увидеть ее в действии. Режимы резания и инструмент уже определены по результатам тестов, а прототип машины готов. Станок оснащен устройством автоматической смены шлифовальных кругов и загрузки заготовок, системой правки круга, системой подачи СОЖ, системой активного контроля (головка Renishaw), а кроме того, предусмотрена возможность установки на станок задней бабки.

Адаптивное фрезерование лопаток и контроль точности изготовления

Компания Delcam сама обладает большим опытом в области разработки технологий изготовления лопаток и штамповой оснастки. В своем головном офисе в Бирмингеме компания имеет инструментальный цех, в котором не только происходит апробация новых и совершенствование существующих технологий, но и выполняются сложные заказы крупнейших производителей, в том числе и аэрокосмической техники. Во многих случаях в инструментальном цехе Delcam выполняются заказы, от которых изза высокой сложности уже отказались другие производители.

Компания Delcam, известная во всем мире как разработчик программного обеспечения CAD/CAMсистем семейства Power Solution, в настоящее время активно развивает направление инженерного консалтинга. Для этого даже было создано специальное подразделение Delcam Consulting Group, которое разработало технологию адаптивного фрезерования лопаток (рис. 4), позволяющую существенно повысить производительность и точность обработки за счет применения активного контроля измерительными головками Renishaw (рис. 5). Также была разработана технология восстановления лопаток, опять же с использованием методов адаптивной обработки (рис. 6).

Рис. 4. Обработка лопатки

Сегодня Delcam имеет 350 офисов в 80 странах и участвует во многих международных проектах (в том числе по восстановлению и ремонту дорогостоящих деталей, высокоскоростной обработке, оптимизации резания труднообрабатываемых материалов, в том числе титановых и никелевых сплавов и др.), поэтому является носителем ценной информации для отечественных предприятий.

Рис. 5. Контроль лопатки на станке

Новое направление, которое компания активно развивает, — технология изготовления композитных деталей. Delcam провела серию семинаров, объединяющих производителей оборудования для раскроя, выкладки, намотки композитных деталей; производителей композитных материалов, режущего инструмента; исследовательских центров по композитной тематике. Компания также имеет собственные разработки в этой области. Впрочем, композитная тематика заслуживает особого внимания и ей будет посвящена отдельная статья, которая будет опубликована в следующем номере журнала. В ней будут отражены результаты посещения предприятиями «ОАК» выставки, посвященной авиационным технологиям и композитам, которая пройдет в Бирмингеме.

Рис. 6. Образцы лопаток

По результатам поездки компания Delcam plc совместно с «ДелкамУрал» начала проработку комплексного решения «под ключ» для создания современного штампового производства на ОАО «Московское машиностроительное предприятие им. В.В. Чернышева». Предприятие также выразило желание внедрить у себя методы адаптивного контроля и экспрессконтроля точности станков с ЧПУ. Это уже не первый консалтинговый проект, выполняемый компанией Delcam plc совместно с «ДелкамУрал» для российских предприятий: для предприятия «ОДК» идет разработка технологии изготовления моноколеса, на подходе выполнение контракта по оптимизации изготовления вентиляторной лопатки.

***

Есть все основания полагать, что использование зарубежного опыта и применение инженерного консалтинга поможет нашим предприятиям в техническом перевооружении, несмотря на потерю за годы перестройки большого количества квалифицированных инженерных кадров, а также на печальную ситуацию с отраслевой наукой.