Современные концепции управления в производственной логистике. Часть 1. «Выталкивающие» и «вытягивающие» системы планирования

Термин «логистика» нередко связывают со складированием и перемещением грузов, то есть с логистикой поставок. При этом, как правило, забывают, что к логистике относятся также процессы планирования производства и управления производственными операциями, потоками материалов внутри компании-производителя.

Производственная логистика — обеспечение качественного, своевременного и комплектного производства продукции в соответствии с хозяйственными договорами, сокращение производственного цикла и оптимизация затрат на производство. Цель производственной логистики заключается в точной синхронизации процесса производства и логистических операций во взаимосвязанных производственных и обеспечивающих подразделениях.

К общим задачам (функциям) производственной логистики относятся:

- планирование и диспетчирование производства на основе прогноза потребностей в готовой продукции (далее ГП) и заказов потребителей;

- разработка плановграфиков производственных заданий цехам и другим производственным подразделениям;

- разработка графиков запускавыпуска продукции, согласованных со службами снабжения и сбыта;

- установление нормативов незавершенного производства и контроль за их соблюдением;

- оперативное управление производством и организация выполнения производственных заданий;

- контроль за количеством и качеством ГП;

- участие в разработке и реализации производственных нововведений;

- контроль себестоимости производства ГП.

При организации движения материального потока в цепи поставок принято выделять два подхода:

- системы, движение материального потока в которых основано на принципе «выталкивания» материальных ресурсов предыдущим производственным звеном на последующее на всем пути их продвижения в цепи поставок, когда для каждого участка централизованно составляются индивидуальные планы производства и для этого резервируются определенные материалы и межоперационные заделы;

- системы, движение материального потока в которых основано на принципе «вытягивания» материальных ресурсов последующим в технологической цепочке производственным звеном с предыдущего на всем пути их продвижения в цепи поставок.

Оба вида систем находят широкое применение на различных предприятиях и в разных типах экономики (рыночной, централизованно управляемой, переходной). Отметим, что обе системы нацелены на удовлетворение потребности последующего звена за счет соответствующей (по объему, срокам, качеству и т.д.) поставки от предшествующего звена.

Различие касается способов управления движением потоков и в первую очередь степени централизации планирования поставок по межзвенным передачам — централизованное и децентрализованное планирование.

Еще один принципиально важный признак, отличающий эти две логистические системы, заключается в том, что в своей основе они имеют различные подходы к установлению ритма, определяющего движение всего материального потока. Причина в том, что «выталкивающая» и «вытягивающая» системы ориентируются на различный характер потребительского спроса. «Выталкивающая» система ориентирована преимущественно на относительно постоянный спрос в течение довольно длительного промежутка времени. Поэтому в основе всех плановых расчетов она может использовать постоянные значения ритма изготовления продукции. Системы «вытягивающего» типа в качестве планового периода для определения средних оборотных заделов рассматривают периоды от одного до трех месяцев. Оперативное управление в этих системах производится на гораздо меньшем горизонте планирования.

В задачах производственной логистики, в отличие от логистики поставок, в первую очередь ставится задача организации управления материальными потоками как внутри, так и между производственными подразделениями (цехами, участками). И то, что ассоциируется в цепочке поставок с «вытягивающей» системой с выражением: «Один потребитель последовательно вытягивает поставки, осуществляемые другими звеньями, включенными в общую цепочку поставщиков» (чтото наподобие паровоза, тянущего за собой вагоны), в производственной логистике имеет несколько иной смысл. Под «вытягивающей» логистической схемой на уровне организации и управления производством (Pull Scheduling) понимается ситуация, когда план работы, составленный только для одного производственного подразделения, автоматически порождает планы работ для всех остальных участков, включенных в технологическую цепочку. Это тот же паровоз, но здесь уже не требуется, чтобы он шел непременно впереди всего состава!

«Выталкивающая» логистическая система (Push Scheduling)

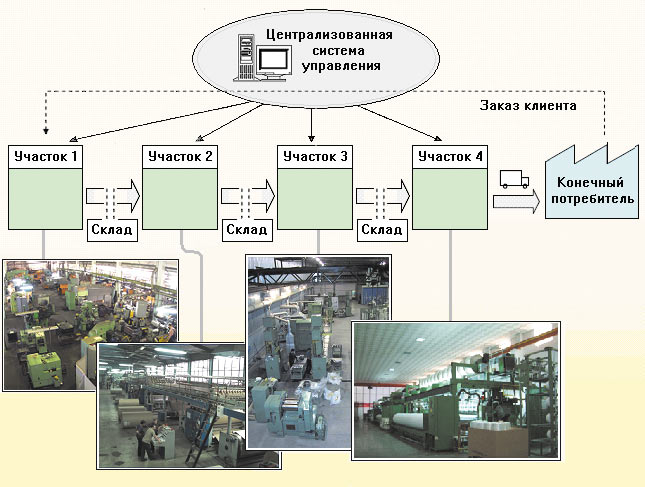

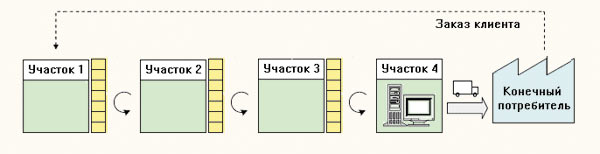

«Выталкивающая» логистическая система — это такая организация движения материальных потоков через производственную систему, при которой материальные ресурсы подаются с предыдущей операции на последующую в соответствии с заранее сформированным жестким графиком поставок. Материальные ресурсы «выталкиваются» с одного звена производственной логистической системы на другое. Каждой операции общим расписанием устанавливается время, к которому она должна быть завершена. Полученный продукт «проталкивается» дальше и становится запасом незавершенного производства на входе следующей операции. То есть для такого способа организации движения материальных потоков неважно, продолжится ли обработка данного продукта на следующей стадии и в каком состоянии в настоящее время находится используемое для этой обработки рабочее место: занято оно выполнением совсем другой задачи или ожидает поступления продукта для обработки. В результате нередко случаются задержки в работе технологического оборудования и рост запасов незавершенного производства. Структура «выталкивающей» логистической системы приведена на рис. 1.

Рис. 1. Структура «выталкивающей» системы производственной логистики

«Выталкивающая» система с централизованным планированием предполагает, что каждый производственный участок получает конкретные задания на плановый период (это могут быть комплекты деталей) и отчитывается о его выполнении перед централизованной системой управления предприятием. Результаты своей работы каждое производственное подразделение передает на склад. При таком планировании и участок, и централизованную систему управления интересуют только выполнение сроков и объемов планового задания. Каждый отдельный участок при таком виде планирования существует как бы изолированно. Его не интересует, что будет с изделиями, которые он отправляет на промежуточный склад, и есть ли там остатки продукции предыдущего месяца. При наличии остатков на складе возникает избыток запасов в системе, при задержке с пополнением запасов — дефицит, способный остановить производственный процесс. При возникновении изменений, например, спроса или поставок планы должны оперативно пересматриваться, что резко повышает трудоемкость плановой работы. В отечественной практике этот вид планирования до недавнего времени был единственным; в условиях рыночной экономики он используется в основном на заготовительных предприятиях и предприятиях с массовым типом производства, производящих стандартизованную продукцию широкого назначения. «Выталкивающая» логистическая система является методологическим базисом для MRPII и реализуется, как правило, на уровне современных ERPсистем.

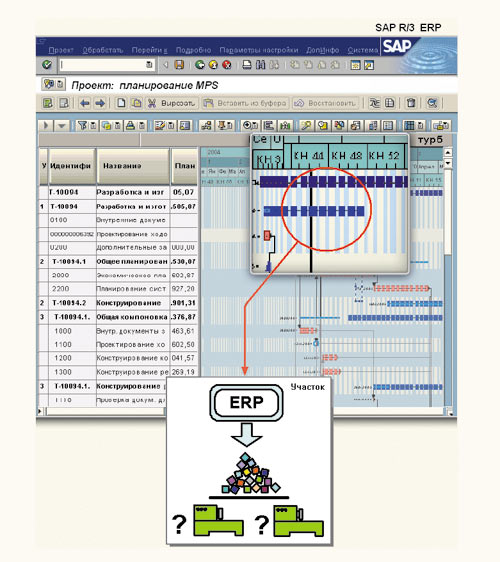

Мы не будем подробно останавливаться на описании функциональных возможностей ERPсистем по причине не столько того, что об этом написано достаточно много, сколько того, что ERPсистемы, по сути, не являются прямым инструментом планирования работ на предприятии.

По прошествии десяти лет консультанты и пользователи наконецто поверили в то, что ERP — это прежде всего корпоративная информационная система, система управления предприятием, своего рода кровеносная и нервная система промышленного организма, соединяющая островки логистики многочисленных органов, выполняющих определенные функции (документооборот, управление закупками, поставками, складскими запасами и пр.).

О характере планирования работ, технологических операций на станки и другие единицы технологического оборудования в ERPсистемах можно сказать одной фразой: планирование в большинстве систем ведется на основе старого стандарта MRPII без учета текущей загрузки данного оборудования и состояния обработки изделий. То есть, по сути, любой детальный ERPплан будет практически невыполним.

Рис. 2. ERP: формирование плана выпуска продукции (производственной программы)

Любое планирование на уровне ERP ограничивается лишь формированием для каждого производственного участка объемного месячного или декадного плана (рис. 2). Корректировать такие планы оперативно не удается, вот почему их реализация предполагает строгую исполнительскую дисциплину во всех вовлеченных в производственную цепочку подразделениях предприятия. В данном случае можно говорить об организации производства, контролируемого ERP, как производства с определенным запасом «устойчивости» по отношению к возникающим отклонениям от составленного объемного плана. Вся тяжесть при этом ложится на исполнителей — «как хочешь, но плановое задание к рассчитанному сроку выполни!». И, что особенно важно, ERP, выдав задание всем подразделениям, при возникновении потребности в корректировке планов не в состоянии с этим справиться, поскольку любой пересчет даст ту же картину общего задания — задания в объемах, но не в детальных сроках по изделиям и операциям, обрабатываемым на конкретном производственном участке. Последнее обстоятельство значительно сужает область эффективного применения «выталкивающей» логистической системы.

«Вытягивающая» логистическая система (Pull Scheduling)

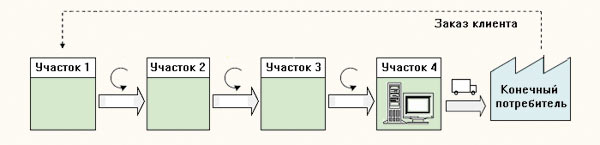

«Вытягивающая» логистическая система — это такая организация движения материальных потоков, при которой материальные ресурсы подаются («вытягиваются») на следующую технологическую операцию с предыдущей по мере необходимости, а поэтому жесткий график движения материальных потоков отсутствует. Размещение заказов на пополнение запасов или изготовление материальных ресурсов (операционных заделов) или ГП происходит, когда их количество достигает определенного критического уровня. Эта система основана на «вытягивании» продукта последующей операцией с предыдущей операции в тот момент, когда последующая операция готова к данной работе. То есть когда в ходе одной операции заканчивается обработка единицы продукции, посылается сигналтребование на предыдущую операцию. И предыдущая операция отправляет обрабатываемую единицу дальше только тогда, когда получает на это запрос (принцип JustinTime), — рис. 3.

Рис. 3. Структура «вытягивающей» системы производственной логистики

Известный американский специалист в области управления производством Дэвид Хэллетт приводит следующее определение: «“Вытягивающая” система — это используемая для управления производством система, в которой объем создаваемых операционных заделов (запасов) определенным образом ограничен.

Операционные заделы (далее — производственные запасы) могут включать сырье, незавершенное производство (НЗП), готовую продукцию, а также специально резервируемый фонд времени технологического оборудования.

Опираясь на это определение, можно сказать, что любая логистическая методика, которая ограничивает уровень операционных заделов, будет создавать “вытягивание”».

Принято выделять пять базовых типов «вытягивающих» логистических систем Pull Scheduling:

- восполнение «супермаркета» (Supermarket Replenishment);

- лимитированные очереди FIFO (Capped FIFO Lanes);

- метод «барабанбуферверевка» (Drum Buffer Rope);

- лимит незавершенного производства (WIP Cap);

- метод вычисляемых приоритетов (Priority Sequenced Lanes).

Восполнение «супермаркета»

Традиционные системы управления производством требуют значительных денежных ресурсов для того, чтобы поддерживать необходимые запасы материалов. Когда японская автомобильная компания «Тойота» перестраивалась после Второй мировой войны, ей остро не хватало оборотных средств, предприятие не могло позволить себе использовать традиционную логистическую концепцию. Руководство компании решило узнать, что происходит в мире, и задалось вопросом, какая отрасль наиболее рационально использует свои запасы. Ответ был — супермаркеты!

В настоящее время типичный супермаркет оборачивает свои запасы более 50 раз в год. Обычная производственная компания, которая использует «выталкивающую» логистическую систему управления, оборачивает свои запасы от одного до десяти раз в год. Применяя «вытягивающую» логистическую систему и другие принципы «бережливого производства» «Тойота» достигла немыслимого для производственного предприятия показателя в 5070 оборотов производственных запасов в год!

Принципиальная схема метода восполнения «супермаркета» приведена на рис. 3.

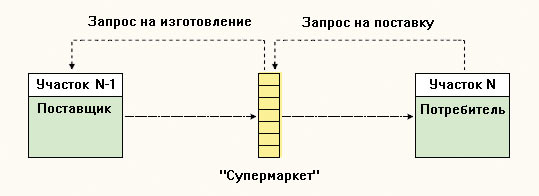

Она действует следующим образом (рис. 4). Процесспотребитель забирает исходные материалы из ячеек супермаркета тогда, когда ему это нужно.

Для каждого изготавливаемого изделия (заказа) рассчитывается «точка восполнения» исходных материалов.

Как только суммарное количество материалов в ячейках супермаркета и исполняемых заказах опускается ниже «точки восполнения», процессупоставщику посылается новый заказ на их поставку. В качестве такого заказа может выступать пустой контейнер, карточка «Канбан», световой сигнал, пустая ячейка «супермаркета» и т.п. (оформлять заказ на бумаге необязательно — подходит предельно простой вариант: «если видишь пустое место, заполни его»).

Для каждого восполняемого материала рассчитывается объем соответствующей партии. Количество изделий во всех новых заказах равно объему восполняемых материалов.

Рис. 4. Схема метода восполнения «супермаркета»

Процесспоставщик исполняет заказ на восполнение материалов.

Заказанные материалы физически помещаются в соответствующие ячейки «супермаркета».

Заметим, что в данном случае формальное производственное расписание работ имеется только у процессапотребителя. План работ для процессапоставщика формируется автоматически в реальном времени самой «вытягивающей» логистической системой. Это очень важный аспект «вытягивающей» системы управления производством: «Неважно, сколько процессов управляется вытягивающей системой, главное, что в ней будет только одна точка планирования!»

Итак, единственная точка планирования выпуска готовой продукции — это один производственный участок, для которого в «вытягивающей» логистической системе происходит расчет основного расписания, определяющего работу всего производства в целом. Работа других участков, включенных в технологическую цепочку, автоматически планируется самой «вытягивающей» системой.

На величину точки восполнения, его объем и общий потенциальный производственный запас материалов по каждому изделию в системе влияют следующие переменные:

- усредненный спрос за период времени;

- время выполнения заказа от того момента, когда затребованные для восполнения материалы поступают в ячейки «супермаркета»;

- размер партии восполняемых материалов;

- время, в течение которого процесспотребитель сможет получить требуемые материалы из ячеек «супермаркета».

Увеличение любого из этих параметров неминуемо вызовет увеличение общего потенциального объема производственных запасов.

Фактическая средняя величина запасов в ячейках «супермаркета» в хорошо спроектированной системе большую часть времени будет составлять 1015% от их общего потенциального объема, продиктованного планом выпуска готовой продукции.

Рис. 5. Структура метода восполнения «супермаркета»

Для того чтобы связать в «вытягивающей» системе управления несколько производственных участков, следует использовать несколько «супермаркетов».

Каждый из трех «супермаркетов» в этом примере независим от остальных и функционирует так же, как «супермаркет» из примера, показанного на рис. 5. Единственной точкой, где составляется производственное расписание, в этой системе будет участок 4. Проще всего определить это место таким образом: единственной точкой планирования производства в этой «вытягивающей» логистической системе будет процесс, который изымает продукцию из последнего (по технологии производства продукции) «супермаркета».

Следует отметить, что метод восполнения «супермаркета» хорошо применим лишь в тех случаях, когда участокпотребитель имеет возможность выбирать из множества различных вариантов полуфабрикатов, расположенных в ячейках. В других ситуациях этот метод обычно бывает менее предпочтительным.

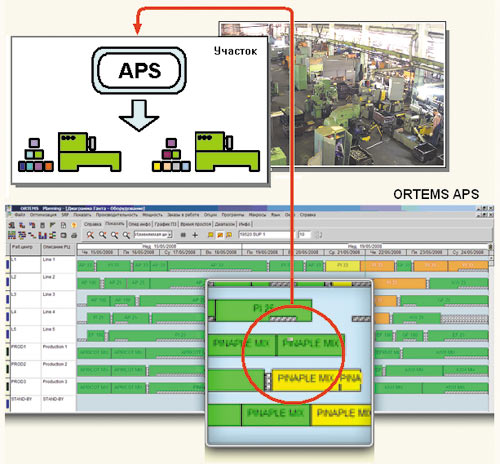

Для составления детальных расписаний выполняемых работ в точке планирования на предприятиях интерес представляют системы классов APS (Advanced Planning & Scheduling Systems) и MES (Manufacturing Execution Systems).

По сравнению с алгоритмами MRPII, алгоритмы APS при составлении расписаний одновременно учитывают как потребности материалов, так и мощности предприятия с учетом их текущей и спланированной загрузки. В алгоритмах APS учитываются переналадки и некоторые другие параметры технологической среды, в которой происходит обработка изделий на конкретном производственном участке.

Рис. 6. APS: расчет расписания работ для производственного участка

Упростив в определенном смысле алгоритм построения расписания, разработчики APS дали возможность в пределах существующих вычислительных мощностей получать допустимые производственные расписания и болееменее точно прогнозировать сроки исполнения заданий (рис. 6). При этом APSсистемы не ставят себе более сложных задач вроде минимизации в построенных расписаниях сроков переналадки, транспортных операций, уменьшения количества задействованного оборудования и т.п., поскольку учет этих требований неминуемо приведет к утяжелению алгоритмов и невозможности за кратчайшее время получать расписания для больших размерностей. В связи с этим APSсистемы имеют на своем вооружении крайне ограниченный состав критериев планирования. Следует отметить, что и эта существующая возможность получения хотя бы допустимых расписаний (в пределах получаса) не зря появилась в середине 90х годов. Увеличение производительности вычислительных машин с одновременным снижением их стоимости в очередной раз явилось катализатором прогресса в области управления производством.

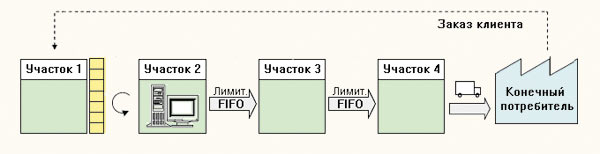

Лимитированные очереди FIFO

Когда нет необходимости предоставлять участкупотребителю возможность выбора, лучше использовать не «супермаркет», а очередь FIFO (от англ. FirstInFirstOut — «первым пришел, первым вышел», то есть очередность в порядке поступления).

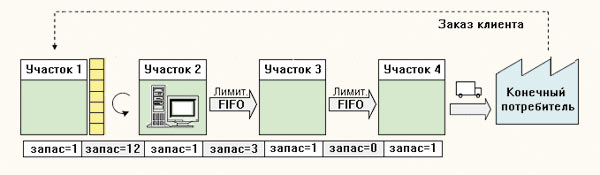

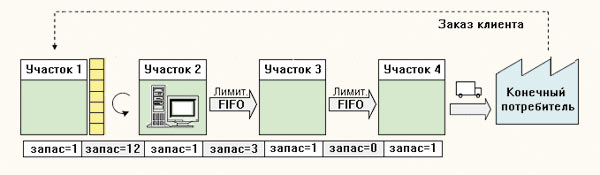

На рис. 7 показана «вытягивающая» логистическая система, которая связывает систему восполнения «супермаркета» с лимитированными очередями FIFO. Единственная точка расчета производственного расписания находится на участке 2, потому что он следует непосредственно за последним «супермаркетом системы». Между участками 2 и 3 находится лимитированная очередь FIFO.

Рис. 7. Структура метода лимитированных очередей FIFO

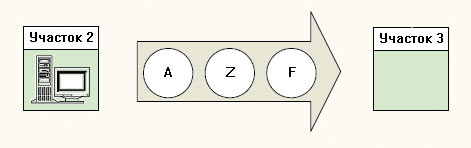

Лучший способ представить себе лимитированную очередь FIFO — это вообразить, как перемещаются по трубе теннисные мячики.

Диаметр трубы чуть больше, чем диаметр мячиков (рис. 8). Мячики могут свободно перемещаться по трубе, но поменять их местами внутри трубы невозможно — здесь нет «полосы для обгона». К тому же длина трубы ограничена и одновременно в нее помещаются только три мячика (это и есть лимит очереди FIFO). Участок 3 будет производить продукт F, поскольку у него нет другого выбора. Вот почему для участка 3 не нужен отдельный план работ на уровне самостоятельного производственного расписания. План действий этого процесса строго диктуется самой «вытягивающей» системой управления.

Рис. 8. Последовательность исполняемых заказов в методе лимитированных очередей FIFO

То же самое справедливо и для участка 1. Заметим, что если участок 2 закончит изготовление продукта, а очередь FIFO (пример на рис. 9) из заданий на участок 3 будет уже заполнена, то он прекращает свою работу во избежание переполнения этой очереди. Для процесса 2 это будет сигналом, что он функционирует быстрее всей остальной системы. Аналогичным образом в случае, если участок 3 затребует следующее задание из предшествующей ему очереди FIFO и окажется, что она пуста, то и процесс 3 тоже остановится. Такая система демонстрирует, какой процесс в данный момент является самым медленным.

Рис. 9. Пример лимитированной очереди FIFO

На рис. 10 показано текущее состояние запасов на каждом участке (в примере предполагается, что каждый участок выполняет только одно текущее задание). Какое производственное звено в данный момент функционирует медленнее остальных? Сейчас это участок 3. Это так называемое текущее ограничение (Current Constraint), именуемое ресурсом, ограничивающим производительность всей системы (РОП). Его легко обнаружить, определив процесс, у которого отношение величины запасов в предшествующей очереди FIFO к величине запасов в последующей очереди FIFO достигает максимального значения. Проще говоря, самый медленный участок образует перед собой наибольший объем незавершенного производства. Д. Хэллетт называет такую логистическую схему управлением «по завалам» (Management by Piles).

Рис. 10. Распределение операционных запасов в методе лимитированных очередей FIFO

Поскольку все производственные участки, которые не являются текущим РОП, время от времени будут оставаться без работы, то должно быть определено правило, чем загружать свободные ресурсы в такие моменты. На практике для этого организуется некоторый буфер из дополнительных заданий, которые могут быть выполнены свободными ресурсами, что приводит к увеличению фактического объема НЗП.

Следует заметить, что в приведенной схеме время выполнения заказа в производстве связано с моментом запуска клиентского заказа на участке 2. Подсчет времени выполнения заказа всегда начинается в единственной точке планирования. Время выполнения заказа участком 1 на пополнение ячеек «супермаркета» не влияет на время выполнения клиентского заказа, потому что предполагается, что все материалы, которые могут потребоваться участку 2, имеются в достаточном количестве в ячейках «супермаркета». Последнее обстоятельство может оказаться весьма жестким требованием для практической реализации описанной логистической схемы.

Преимущество «вытягивающей» логистической системы типа лимитированных очередей FIFO перед «супермаркетами» заключается в следующем:

- в этой системе содержится меньше запасов;

- уменьшаются риски срыва сроков исполнения клиентского заказа;

- упрощается управление;

- имеется возможность находить процесс, лимитирующий общую производительность системы, — текущее ограничение РОП.

Примечательно, что под «вытягивающей» логистической системой обычно понимают такую организацию материальных потоков, когда один потребитель последовательно вытягивает поставки, осуществляемые предыдущими звеньями поставщиков, включенными в общую цепочку, то есть то, что называется восполнением «супермаркета» (Supermarket Replenishment). Ассоциируется такой подход с неким «паровозом», вытягивающим за собой вагоны. Но, как мы видели на примере метода лимитированных очередей FIFO (Capped FIFO Lanes), в производственной логистике под «вытягивающей» логистической схемой на уровне организации и управления производством понимается и такая ситуация, когда план работы, составленный только для одного подразделения, автоматически порождает производственные планы работ для всех остальных участков, включенных в технологическую цепочку. Это тот же «паровоз», но здесь уже не требуется, чтобы он располагался непременно впереди всего состава!

Лимитированные очереди FIFO можно достаточно успешно использовать в массовых и крупносерийных производствах, где объем выпуска достаточно высок и технологический процесс постоянен для всего семейства выпускаемых продуктов.

А вот насколько успешно этот логистический «паровоз» справляется с задачами управления в позаказных производствах (то есть мелкосерийного и единичного типа), мы рассмотрим в следующих публикациях. Оставайтесь с нами!