Значение управления данными численного анализа

Поскольку увеличиваются масштабы использования численного моделирования, растет и количество данных по инженерному анализу. И это помимо конструкторской и производственной информации. Как контролировать столь большой объем интеллектуальной собственности?

Для большинства конструкторских бюро и производственных организаций численное моделирование является основной возможностью производить высококачественные, узнаваемые товары и поставлять их потребителю точно в срок. Возможность протестировать, оценить и оптимизировать продукт задолго до того, как он будет запущен в производство, стала неотъемлемой частью процесса разработки изделия.

Вместе со стремлением разрабатывать продукты с помощью компьютерного моделирования неизбежно возникает проблема обработки и хранения данных. По мере тестирования и оптимизации количество информации, связанной с разработкой изделия, неуклонно растет — растет с каждой итерацией, с каждым новым решением, с каждым внесенным в конструкцию изменением.

Параллельно с этим меняется сущность информации. Теперь не только геометрию и производственную информацию, но и данные численного анализа необходимо сохранять в электронном виде. Эта жизненно важная информация должна быть доступна для контроля, повторного использования и изучения. Ее также необходимо защищать, поскольку она представляет собой интеллектуальную собственность и конфиденциальные сведения.

Под контролем

Итак, как нам контролировать те быстрорастущие интеллектуальные ресурсы, которые мы же и создаем? В последние годы компания Siemens PLM Software всё больше внимания уделяет интеграции между своими инструментами для численного моделирования и системой Teamcenter — своим ведущим PLMрешением.

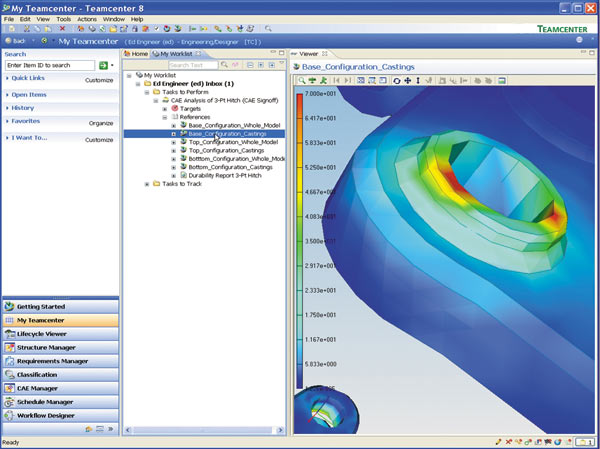

Применение Teamcenter не только позволяет узнать, у кого есть доступ к данным моделирования, но и дает возможность проконтролировать, как, когда и кем могут быть использованы инструменты численного моделирования. Решение также служит для хранения специфических САЕвариаций геометрии, которые прошли процесс абстракции и упрощения, пользователи CAEрешателей смогут зафиксировать потенциальные конструктивные изменения, а затем снова вернуть эту информацию в рабочий процесс.

С такими средствами, как синхронная технология, специалисты, занимающиеся моделированием, могут создавать новые вариации конструкции деталей, экспериментировать с внесением изменений в конструкцию, решая возникающие по ходу проблемы и преодолевая таким образом трудности, встречающиеся в процессе моделирования, а не обращаясь снова к конструкторам с просьбой переделать конструкцию. Проблемы можно выявить, поработать над ними, а затем поместить информацию в систему для того, чтобы с ней работал ответственный за это специалист. Результаты и документация становятся доступными тем, кто в них нуждается, и больше не требуются дорогостоящие системы постпроцессинга — все необходимые функции осуществляет контролируемая и управляемая среда Teamcenter for Simulation.

Повторное использование данных

Истинное значение управления жизненным циклом, в особенности в области САЕ, осознается тогда, когда у фирмы появляется очередной проект. Каждый, кто вовлечен в процесс разработки изделий, знает, что задачи зачастую повторяются и время часто тратится впустую на повторение практически тех же самых работ по моделированию с незначительными отличиями в исходных параметрах и требованиях. Однако благодаря Teamcenter for Simulation, где информация хранится в виде контролируемой и легко управляемой системы, найти, как аналогичная задача решалась в предыдущем проекте, становится в разы проще. При необходимости данные, а также рабочие процессы могут быть повторно использованы; из предыдущих проектов можно извлечь более детальную информацию. Всё хранится здесь, доступно и быстро, всегда под рукой.

Как отмечено в недавно опубликованном отчете исследовательской организации AberdeenGroup, компаниилидеры в два раза чаще, чем в среднем по отраслям, используют средства управления данными численного анализа. Решать вам: готовы ли вы быть лидером?